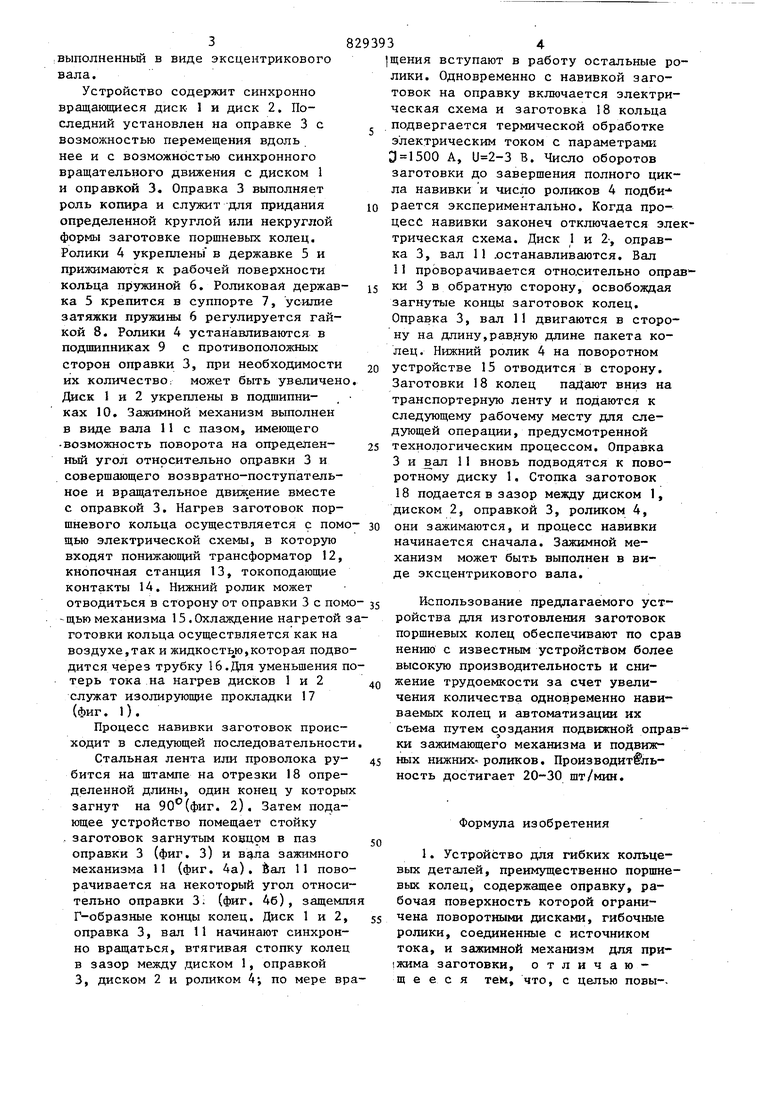

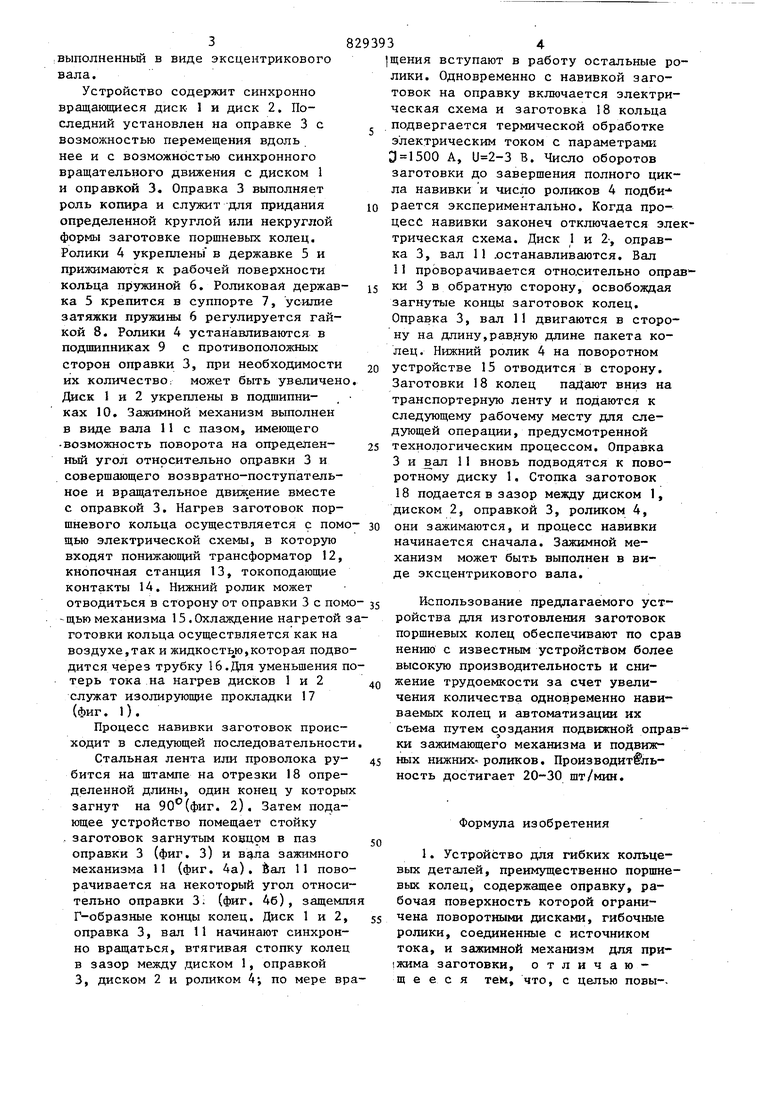

(54) УСТРОЙСТВО ДЛЯ:ГИБКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ выполненный в виде эксцентрикового вала. Устройство содержит синхронно вращанлциеся диск 1 и диск 2, Последний установлен на оправке 3 с возможностью перемещения вдоль нее и с возможностью синхронного вращательного движения с диском 1 и оправкой 3. Оправка 3 выполняет роль копира и служит для придания определенной круглой или некруглой формы заготовке поршневых колец. Ролики 4 укреплены в державке 5 и прижимаются к рабочей поверхности кольца пружиной 6. Роликовая державка 5 крепится в суппорте 7, усилие затяжки пружииы 6 регулируется гайкой 8. Ролики 4 устанавливаются в подшипниках 9 с противоположных сторон оправки 3, при необходимости их количество: может быть увеличен Диск 1 и 2 укреплены в подшипни- , ках 10. Зажимной механизм выполнен в виде вала 11с пазом, имеющего возможность поворота на определен- ньш угол относительно оправки 3 и совершающего возвратно-поступательное и вращательное движение вместе с оправкой 3. Нагрев заготовок поршневого кольца осуществляется с пом щью электрической схемы, в которую входят понижаюпщй трансформатор 12, кнопочная станция 13, токоподающие контакты 14. Нижний ролик может отводиться в сторону от оправки 3 с пом -щьюмеханизма 15.Охлаждение нагретой готовки кольца осуществляется как на воз духе, так и жидкостью, которая подв дится через трубку 16.Для уменьшения терь тока на нагрев дисков 1 и 2 служат изолирующие прокладки 17 (фиг. О. Процесс навивки заготовок происходит в следующей последовательност Стальная лента или проволока рубится на штампе на отрезки 18 определенной длины, один конец у которы загнут на 90(фиг. 2). Затем подающее устройство помещает стойку , заготовок загнутым коцц9М в паз оправки 3 (фиг. З) и вала зажимног механизма 11 (фиг. 4а). бал 11 пов рачивается на некоторый угол относ тельно оправки 3; (фиг. 4б), защем Г-образные концы колец. Диск 1 и 2 оправка 3, вал 11 начинают синхрон но вращаться, втягивая стопку коле в зазор между диском 1, оправкой 3, диском 2 и роликом 4; по мере в 4 щения вступают в работу остальные ролики. Одновременно с навивкой заготовок на оправку включается электрическая схема и заготовка 18 кольца подвергается термической обработке электрическим током с параметрами 1500 А, В. Число оборотов заготовки до завершения полного цикла навивки и число роликов 4 подби- рается экспериментально. Когда процесс навивки законеч отключается электрическая схема. Диск 1 и 2-, оправка 3, вал 11 .останавливаются. Вал 11 проворачивается отно,сительно оправ ки 3 в обратную сторону, освобождая загнутые концы заготовок колец. Оправка 3, вал 11 двигаются в сторону на длину,равдую длине пакета колец. Нижний ролик 4 на поворотном устройстве 15 отводится в сторону. Заготовки 18 колец падают вниз на транспортерную ленту и подаются к следующему рабочему месту для следующей операции, предусмотренной технологическим процессом. Оправка 3 и 11 вновь подводятся к поворотному диску 1, Стопка заготовок 18 подается в зазор между диском 1, диском 2, оправкой 3, роликом 4, они зажимаются, и процесс навивки начинается сначала. Зажимной механизм может быть выполнен в виде эксцентрикового вала. Использование предлагаемого устройства для изготовления заготовок поршневых колец обеспечивают по срав нению с известным устройством более высокую производительность и снижение трудоемкости за счет увеличения количества одновременно навиваемых колец и автоматизации их съема путем создания подвижной оправки зажимающего механизма и подвижных нижних-роликов. Производительность достигает 20-30 шт/мин. Формула изобретения 1. Устройство для гибких кольцевых деталей, преимущественно поршневых колец, содержащее оправку, рабочая поверхность которой ограничена поворотными дисками, гибочные ролики, соединенные с источником тока, и зажимной механизм для при1жима заготовки, отличающ е ее я тем, что, с целью повы-шения производительности, один из дисков установлен на оправке с возможностью перемещения вдоль нее, оправка выполнена полой со сквозным продольным пазом, ширина которого соответствует толщине заготовки, а зажимной механизм расположен внутри оправки и выполнен в виде поворотного вала, взаимодействующего с кромками паза.

2. Устройство по п. 1, о т л и- чающееся тем, что зажимной механизм выполнен в виде концентрично расположенного с оправкой вала с продольным пазом, ширина которого превьшает ширину паза оправки.

3. Устройство по п, 1, отличающееся тем, что зажимной механизм выполнен в виде экцентрикового вала.

Источники информащш, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2606107/25-27, кл. В 23 Р 15/06, 10.04.78.

Pui-i

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки кольцевых деталей | 1978 |

|

SU749512A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ НАВИВКИ СПИРАЛИ ИЗ СТАЛЬНОГО ПРОФИЛЯ | 2002 |

|

RU2219036C2 |

| Устройство для гибки кольцевых деталей | 1986 |

|

SU1391767A1 |

| Способ изготовления заготовок поршневых колец | 1987 |

|

SU1505741A1 |

| Машина для образования кольцевых заготовок из матерчатых и т.п. колец | 1958 |

|

SU121933A1 |

| Устройство для изготовления двухспиральных пружин | 1980 |

|

SU937090A1 |

| Оправка для закрепления пакета поршневых колец | 1990 |

|

SU1808493A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| Устройство для термической обработки поршневых колец | 1979 |

|

SU855025A1 |

| Автомат для изготовления изделий из проволоки | 1983 |

|

SU1266621A1 |

9иг.6

Вид/(

иг.7

иг.

Авторы

Даты

1981-05-15—Публикация

1979-03-19—Подача