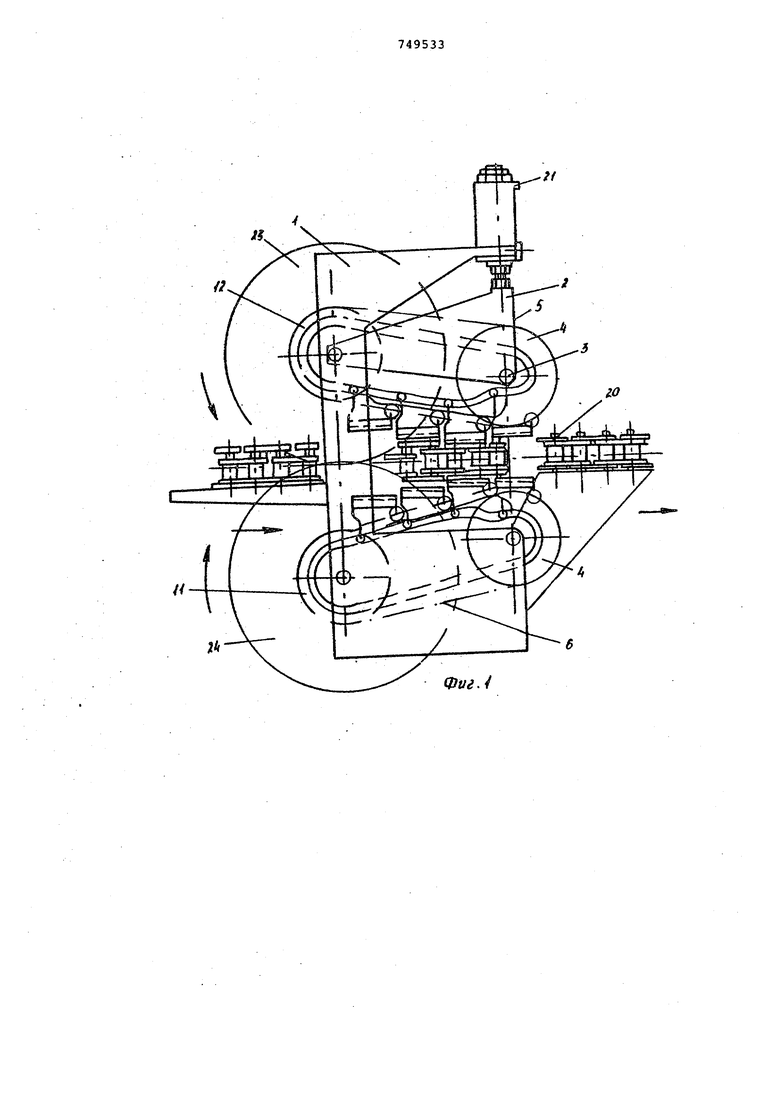

компенсатор 21, установленный на станине 1 и связанный с кронштейном 2. Для исключения смещения цепи 20 на станине 1 установлены направляияцие 22. Конвейеры 5 и 6 кинематически связаны зубчаткми колесами 23 и 24, одно из которых связано с приводом (на чертеже не показан) конвейеров 5 и 6.

Устройство работает следукяяим образом.

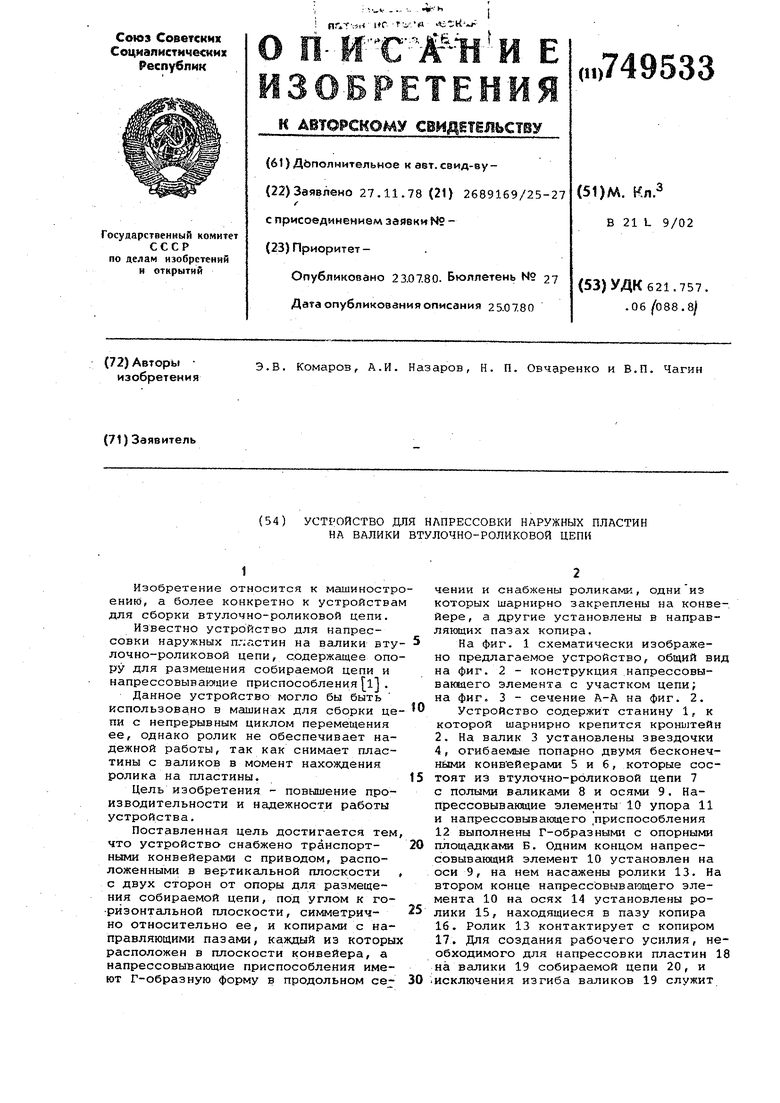

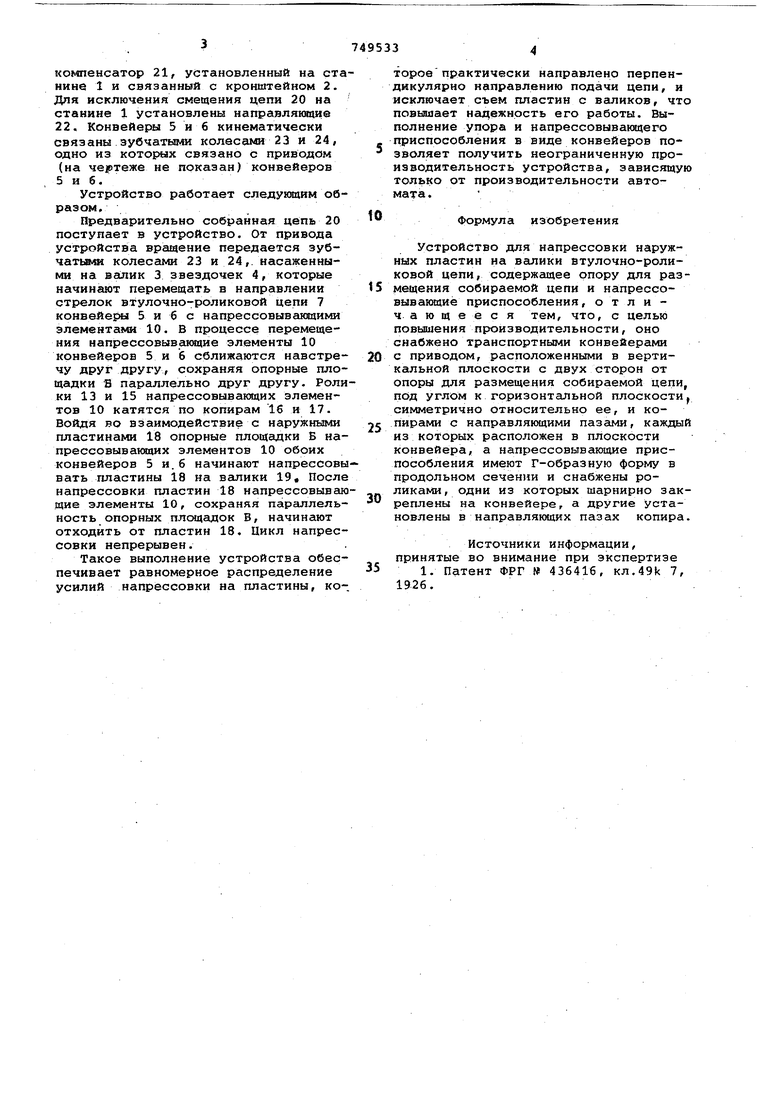

Предварительно собранная цепь 20 поступает в устройство. От привода устройства вращение передается зубчатьв ш колесами 23 и 24,. насаженными на валик 3 звездочек 4, которые начинают перемещать в направлении стрелок втулочно-роликовой цепи 7 конвейеры 5 и 6 с напрессовываяяцими элементалвд 10. В процессе перемещения напрессовывакнцие элементы 10 конвейеров 5 и 6 сближаются навстречу друг другу, сохраняя опорные площадки В параллельно друг другу. Ролики 13 и 15 напрессовывающих элементов 10 катятся по копирам 16 и 17. Войдя во взаимодействие с наружными пластинами 18 опорные площадки Б напрессовывающих элементов 10 обоих конвейеров 5 и.б начинают напрессовывать пластины 18 на валики 19, После напрессовки пластин 18 напрессовывающие элементы 10, сохраняя параллельность опорных площадок В, начинают отходить от пластин 18. Цикл напрессовки непрерывен.

Такое выполнение устройства обеспечивает равномерное распределение усилий напрессовки на пластины, котороепрактически направлено перпендикулярно направлению подачи цепи, и исключает съем пластин с валиков, что повышает надежность его работы. Выполнение упора и напрессовывакицего приспособления в виде конвейеров позволяет получить неограниченную производительность устройства, зависящую только от производительности автомата.

Формула изобретения

Устройство для напрессовки наружных пластин на валики втулочно-роликовой цепи, содержащее опору для размещения собираемой цепи и напрессовывающие приспособления, о т л и чающееся тем, что, с целью повышения производительности, оно снабжено транспортными конвейерами

0 с приводом, расположенными в вертикальной плоскости с двух сторон от опоры для размещения собираемой цепи, под углом к горизонтальной плоскости симметрично относительно ее, и копирами с направляющими пазами, каждый из которых расположен в плоскости конвейера, а напрессовывающие приспособления имеют Г-образную форму в продольном сечении и снабжены роликами, одни из которых шарнирно закреплены на конвейере г а другие установлены в направляющих пазах копира.

Источники информации, принятые во внимание при экспертизе 35 1, Патент ФРГ 436416, кл.49k 7, 1926. «. ч Фаг.

;,. ..n,- ., .„ . .

, ,.

«ЩК|И1 f.,..

.

-7.

..4rf /.4

л. I

1

6

/«

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки втулочно-роликовых цепей | 1987 |

|

SU1480957A1 |

| Механизм для напрессовки радиаторных пластин на трубки радиаторов | 1973 |

|

SU517463A1 |

| Машина для сборки втулочных и роликовых цепей | 1976 |

|

SU632466A1 |

| Устройство для клепки валиков втулочно-роликовой цепи | 1979 |

|

SU774760A1 |

| Станок для сборки втулочно-роликовойплАСТиНчАТОй цЕпи | 1979 |

|

SU795856A1 |

| Способ сборки втулочно-роликовых цепей | 1984 |

|

SU1234037A1 |

| Способ сборки втулочно-роликовых цепей | 1981 |

|

SU1098653A1 |

| Устройство для напрессовки радиаторных пластин на трубки радиаторов | 1988 |

|

SU1539036A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЦЕПИ | 2003 |

|

RU2257991C2 |

| Роторно-конвейерная машина для сборки цепей | 1981 |

|

SU948059A1 |

Авторы

Даты

1980-07-23—Публикация

1978-11-27—Подача