Изобретение относится к способам сборки втулочно-роликовых цепей и может быть использовано в механосборочном производстве.

Цель изобретения - повьппение качества сборки втулочно-роликовых цепей путем обеспечения параллельности между наружными пластинами и необходимой величины зазора между ними и внутренними звеньями.

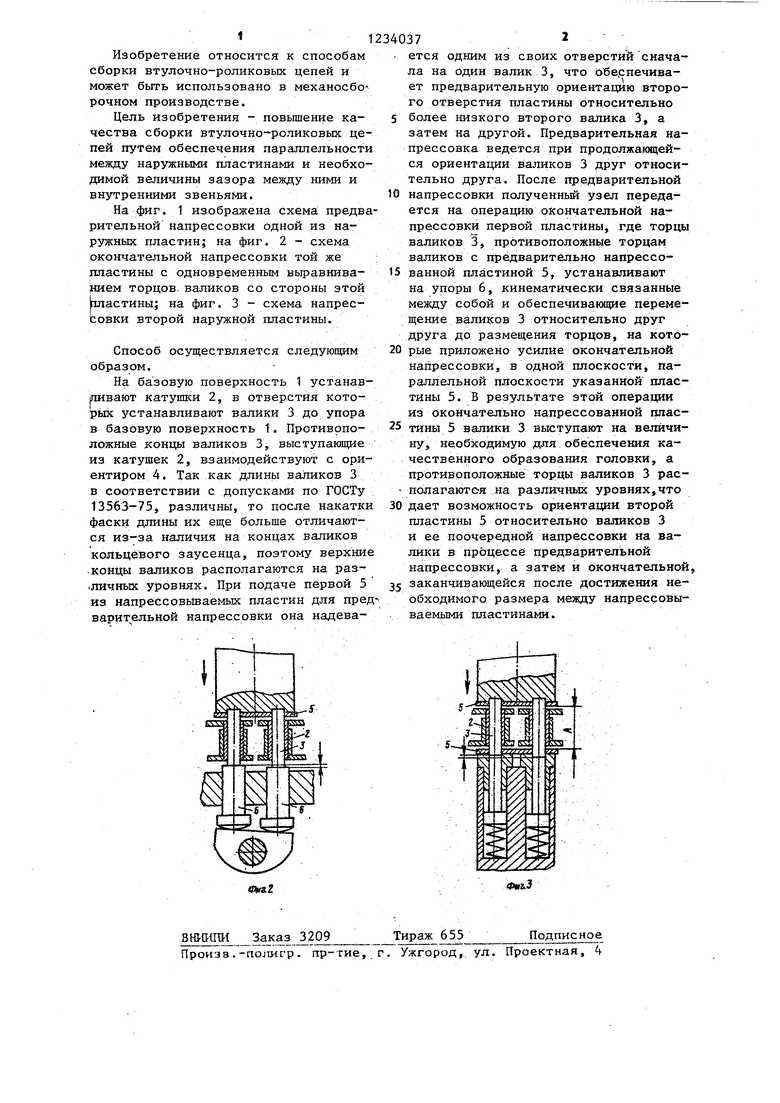

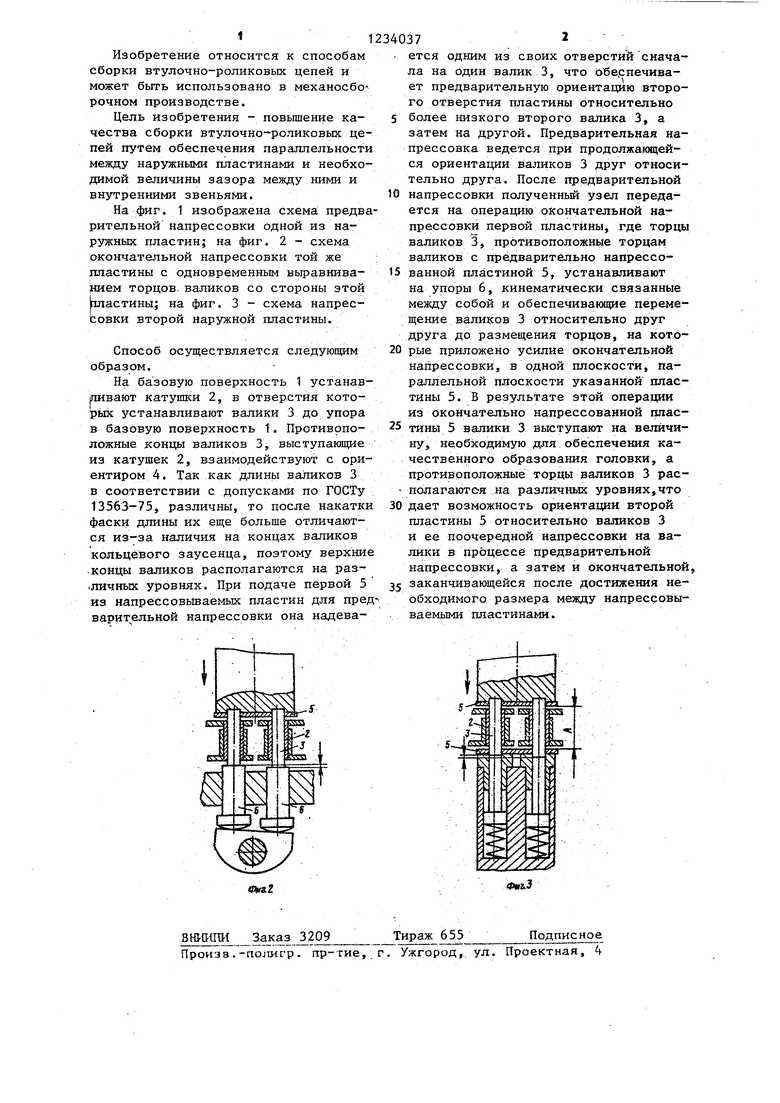

На фиг. 1 изображена схема: предварительной напрессовки одной из наружных пластин; на фиг. 2 - схема окончательной напрессовкк той же пластины с одновременным выравниванием торцов валиков со стороны этой Ьластины; на фиг. 3 - схема напрессовки второй наружной пластины,

Способ осуществляется следующим образом.

На базовую поверхность 1 устанавливают катушки 2, в отверстия кото- 1)ых устанавливают валики 3 до упора в базовую поверхность 1. Противоположные концы валиков 3, выступающие из катушек 2, взаимодействуют с ориентиром 4. Так как длины валиков 3 в соответствии с допусками по ГОСТу 13563-75, различны, то после накатки фаски длины их еще больше отличаются из-за наличия на концах валиков кольцевого заусенца, поэтому верхние концы валиков располагаются на раз- 1ЛИЧНЫХ уровнях. При подаче первой 5 из напрессовьшаемых пластин для пред варит ельной напрессовки она надевается одним из своих отверстий сначала на один валик 3, что б берпечива- ет предварительную ориентацию второго отверстия пластины относительно

более низкого второго валика 3, а затем на другой. Предварительная на- прессовка ведется при продолжающейся ориентации валиков 3 друг относительно друга. После предварительной

напрессовки полученньш узел передается на операцию окончательной напрессовки первой пластины, где торцы валиков 3, противоположные торцам валиков с предварительно напрессованной пластиной 5, устанавливают на упоры 6, кинематически связанные между собой и обеспечивакнцие перемещение валиков 3 относительно друг друга до размещения торцов, на которые приложено усилие окончательной напрессовки, в одной плоскости, параллельной плоскости указанной пластины 5. В результате этой операции из окончательно напрессованной пластины 5 валики 3 выступают на величину, необходимую для обеспечения качественного образования головки, а противоположные торцы валиков 3 рас- полагаются на различньк уровнях,что

дает возможность ориентации второй пластины 5 относительно валиков 3 и ее поочередной напрессовки на валики в процессе предварительной напрессовки, а затем и окончательной,

заканчивающейся после достижения необходимого размера между напрессовываемыми плacтинa iи.

«krxZ

ВНЮШИ Заказ 3209

Проиэа.-полигр. пр-тие, г. Ужгород,, ул. Проектная, 4

Фн1.3

Тираж 655

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки втулочно-роликовых цепей | 1981 |

|

SU1098653A1 |

| Способ сборки втулочно-роликовых цепей | 1976 |

|

SU580055A1 |

| Способ сборки втулочно-роликовых цепей | 1988 |

|

SU1588481A1 |

| Способ сборки втулочно-роликовых цепей | 1987 |

|

SU1447637A1 |

| Способ сборки однорядных роликовых цепей и роторная машина для его осуществления | 1990 |

|

SU1784405A1 |

| Автоматическая роторная линия для сборки втулочно-роликовых цепей | 1985 |

|

SU1303247A1 |

| Машина для сборки втулочных и роликовых цепей | 1976 |

|

SU632466A1 |

| Способ сборки втулочно-роликовых цепей | 1984 |

|

SU1230740A1 |

| Способ сборки втулочно-роликовых цепей | 1987 |

|

SU1480957A1 |

| Роторная машина для сборки блоков втулочных и роликовых цепей | 1977 |

|

SU668758A1 |

| KotaKHH Л.Н | |||

| Роторные и роторно- конвейерные линий | |||

| М.: Машиностроение, 1982, с.308-309, рис.173 |

Авторы

Даты

1986-05-30—Публикация

1984-09-24—Подача