(54) УСТРОЙСТВО ДЛЯ РАЗЛИВКИ И ОБРАБОТКИ

1

Изобретение относится к области металлургии и литейного производства и касается устройства для разливки и одновременно с этим вьшечяой обработки различных расплавов реагентами, например, легирующими, модифицирующими, рафинирующими, комплексного действия.

Известно устройство для обработки металлов реагентами, которое содержит полую штангу, несущую колокол с отверстиями в боковых стенках, и снабжено соединенной с полой щташч5Й испарительной камерой, находящейся в полости колокола и имеющей в боковых стенках о,тверстия.

Известно также устройство для разливки, содержащее емкость с щиберным затвором. Данный затвор содерншт неподвижную и подвижную шшты, механизм прижима и привод 2.

Цель изобретения - повысить зффе)Етввность обработки расплава реагентами,

Это достигается тем, что оно снабжено расположенными между емкостями РАСПЛАВОВ РЕАГЕНТАМИ

механизмами для запрессовки втулок с присадками и выталкивания использованных втузюк, магазинами втулок и приводной заслонкой с отверстием, причем каждый механизм выполнен в вдде приводной скалки, двух толкателей, один из которых связан с ней крощтейгом, а другой с помощью имеющего возможность поворота относительно горнаонтальной оси рычага, и сталвшвателй, свя10занного рычагом с приводом заслонкн.

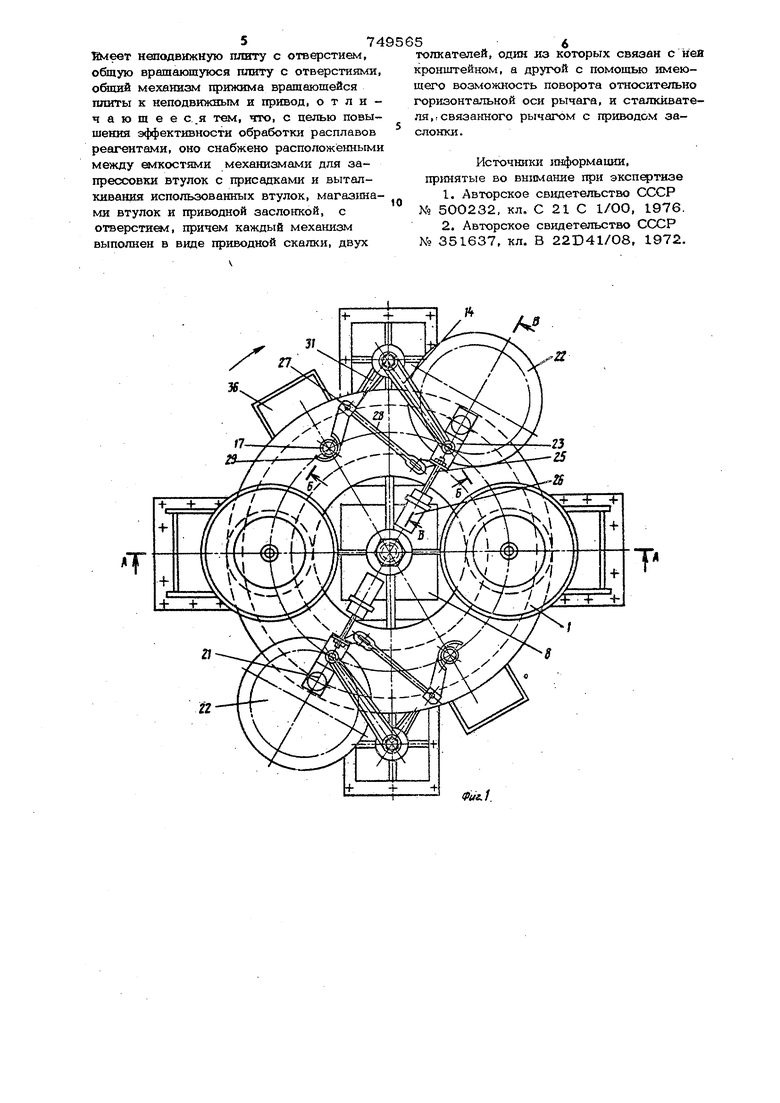

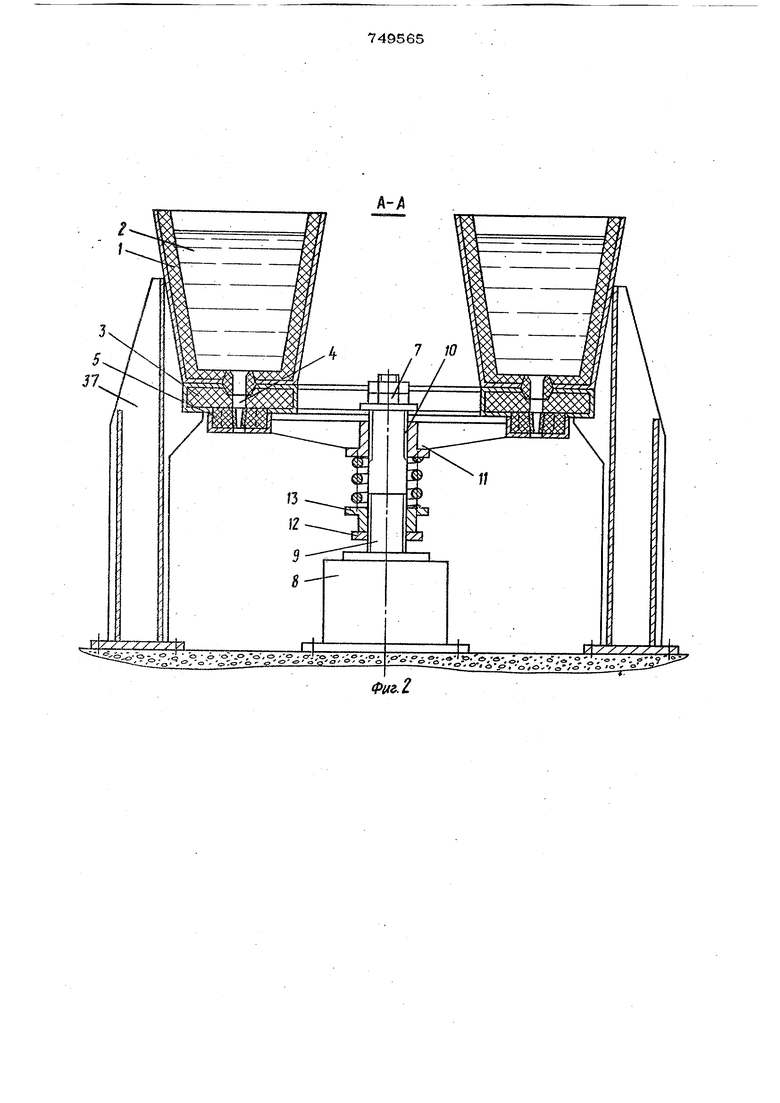

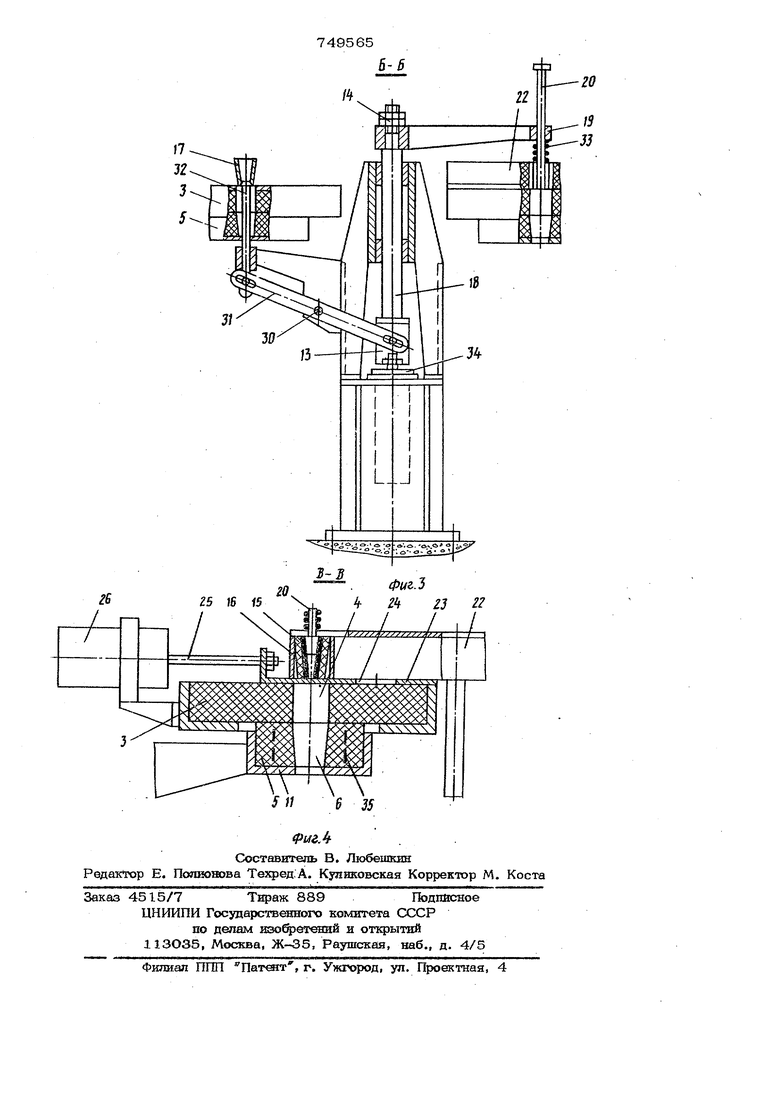

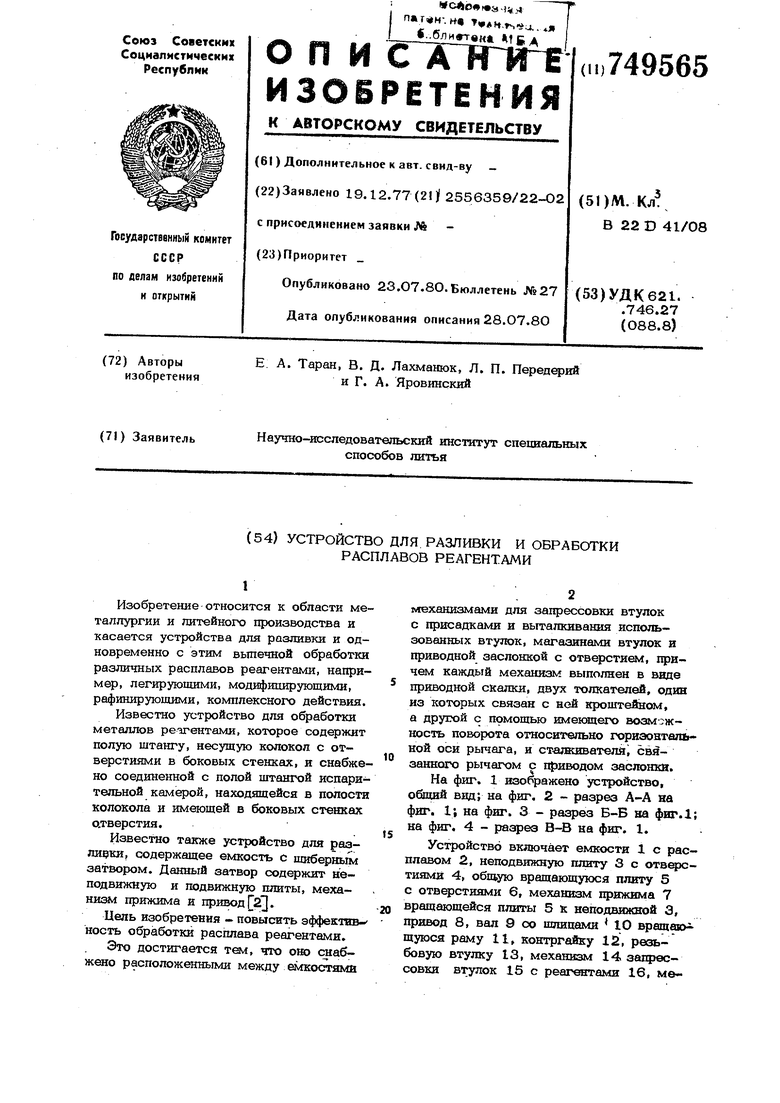

На фот . 1 изображено устройство, общий ввд; на фиг, 2 - разрез А-А на фиг. li на фиг. 3 - разрез Б-Б ва фвг,1; на фиг, 4 - разрез В-В на фиг. 1.

ts

Устройство включает емкости 1 с расплавом 2, неподвижную плиту 3 с отв ютиями 4, общую вращающуюся плиту 5 с отверстиями 6, механизм прижима 7 вращающейся плиты 5 к неподвижкой 3,

20 привод 8, вал 9 со шпицами 10 вращаю щуюся раму 11, контргайку 12, резьбовую втулку 13, механизм 14 защ}вссовки втулок 15 с реагентами 16, механиам вытапюшания использованных втулок 17 сдадержит скалку 18, кронштейн 19, шток 2О, вертикальную ось 21 магазин 22 втулок с реагентами 16, заслонку 23 с отверстием 24, шток 25 пневмощшиндра 26, вертикальную ось 27, рычаг 28, сталкиватель 29 использованных втулок 17, горизонтальную ось ЗО, рычаг 31, толкатель 32, 1фугжину 33, гидрошиашдр 34, нагреватели 35, бункеры 36 для использованных втулок, стойку 37.

Работает устройство следующим образом.

Устройство работает по следующему циклу: обработка порции расплава, разливка обработанного расплава, поворот вращающейся плиты, наполнение емкостей и т.д.

Чтобы осуществить обработку расплава 2 и его разгашку с помощью привода 8 поворачивают вращающуюся плиту 5, в которую запрессованы втулки 15 с реагентами 16 до момента совмещения втулок 15 с отверстием 4 неподвижной плиты 3. При этом вы. текающий из двух емкостей расплав 2 взaк Ioдeйcтвyeт с реагентами, расположенными во втулках.

Размеры втулок и соответственно

масса реагентов определяется в зависимости от типа расплава, его массы к других факторов. Для регулирования теплового релошса в районе втулок 15 гфедусмотрены нагреватели 35.

Одновремешю с разливкой и обработкой расплава на двух других позициях происходит запрессовка втулок 15 с реагентами 16 в отверстия 6 вращающейся плиты 5, а выталкива1ше использованных втулок 17 од1шм и тем же механизмом 14. Это осуществляется следующим образом. Под действием гидроцилиндра 34 скалка 18 движется вниз, при этом с помощью рьпага 31, вращающегося; относительно горизонтальной оси ЗО, жестко закрепленной в стхэйке 37, и толкателя 32 происходит выталкивание использованных втулок 17 в это же время сжимается пружина 33 штока 2О и прижимает шток к подготовленной втулке 15 с реагентами 16, находящихся в магазине 22, Ьращающемся относительно вертикальной оси 21, По; скольку магазин 22 отделен от неподвижной плиты3 заспонкой 23, втулка 1 с реш ентами 16 не может попасть в отверстие 6 вращающейся шшты 5. В этот момент срабатывает пневмощшиндр

26, со штоком 25 которого связаны заслонка 23, имеющая отверстие 24 и рычаг 28, вращающийся относительно жестко закрепленной вертикальной оси 27 Когда отверстие 24 заслонки 23 располагается против втулки 15 с реагентами 16, шток 2О при помощи пружины 33 досылает ее через отверстие 4 неподвижной плиты 3 в отверстие 6 вращающейся плиты. Одновременно с этим сталкиватель 29, связанный с помощью рычага 28 со штоком 25 пневмоцилиндра 26, сбрасывает использованные втулки в бункер 36. После досылки и выбивки втулок гидроцилиндр 34 и пневмоцилиндр 26 возвращаются в исходное положение, поворачивается вращающаяся плита 5 и цикл повторяется.

Соотношение расплав. - реагенты . регул фуется путем изменения размеров втулок и массой реагентов, запрессованных во втулку.

Для предлагаемого устройства наи6ojiee целесообразно использовать композиции порошков в виде прессованных брикетов. Это дает дополнительные преимущества, Например, по сравнению с лигатурами - отсутствие угара при изготовлении брикетов, точный заданный состав (в лигатурах колебание в содержании 1шгред11ектов могут составить 3-5% и более). Кроме того, в составе порошковых композиций могут использоваться ингредиенты, сильно отличающиеся по своим свойствам, наприме с разницей по температуре плавления 1ООО°С и более, с различной плотностью

Благодаря тому, что реагенты взаимодействует с наиболее чистым распла.вом, поступающим снизу емкости, исключается ошлакование, окисление реагентов и достигаегся более высокий коэффициент устоения рафинирующих, легирующих И1Ш мод11фишфующих ингредиентов. За счет поддер ния заданного соотношения расплав,. - реагенты повышается стабиль.ность процесса внепечной обработки.

Предложенное устройство может найти применение для одновременной разлив1ш (аЕШИвки) расплавов и внепечной обработки: легирования, рафинирования, модифишфованкл различными реагентами.

Формула изобретения

Устройство для разливки и обработки расплавов реагентами, включающее две емкости с расплавом, каждая из которых БМевт неподвижную плиту с отверстием, общую врашаюшуюся плиту с отверстиями, обпщ& механизм прижима врашаюшейся плиты к неподвижным и привод, о т л и ч а ю щ е е с .я тем, что, с пелью повышения эффективности обработки расплавов реагентами, оно снабжено расположенными между га 1костями механизмами для запрессовки втулок с присадками и выталкивания использованных втулок, магаз1шами втулок и приводной заслонкой, с отверстием, причем каждый механизм выполнен в виде приводной скалки, двух 74 5 толкателей, один из которых связан с ней кронштейном, а другой с помощью имеющего возможность поворота относительно горизонтальной оси рычага, и сталкйвателя,,связанного рычагом с гфиводом заслонки. Источники 1шформации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР Js9 500232, кл. С 21 С 1/ОО, 1976. 2.Авторское свидетельство СССР № 351637, кл. В 22D41/08, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности | 1987 |

|

SU1511043A1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Устройство для ориентирования и запрессовки тепловых ребер в трубки радиаторов | 1983 |

|

SU1134337A1 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| Магазинное загрузочное устройство | 1984 |

|

SU1234159A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛКИ И УКЛАДКИ РЫБЫ В БАНКИ | 1973 |

|

SU406523A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

X

Авторы

Даты

1980-07-23—Публикация

1977-12-19—Подача