(54) НАПРАВЛЯЮЩИЙ ЭЛЕМЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой сварки плавящимся электродом с увеличенным вылетом | 1981 |

|

SU1030121A1 |

| Мундштук к сварочным головкам и горелкам | 1981 |

|

SU965659A1 |

| Горелка для сварки магнитоуправляемой дугой | 1989 |

|

SU1782702A1 |

| Горелка для сварки магнитоуправляемой дугой | 1989 |

|

SU1798075A1 |

| Горелка для дуговой сварки с увеличенным вылетом плавящегося электрода | 1980 |

|

SU996129A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Мундштук к сварочным головкам и горелкам | 1976 |

|

SU610626A1 |

| Мундштук к устройствам для дуговой сварки | 1986 |

|

SU1397214A1 |

| Мундштук для многоэлектродной дуговой сварки | 1976 |

|

SU670401A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

1

Изобретение относится к сварке, в частности к керамическим удлинителя.м для сварочных горелок, используемых при сварке с увеличенным вылетом электрода, и может быть использовано при сварке на повышенных скоростях подачи электродной проволоки.

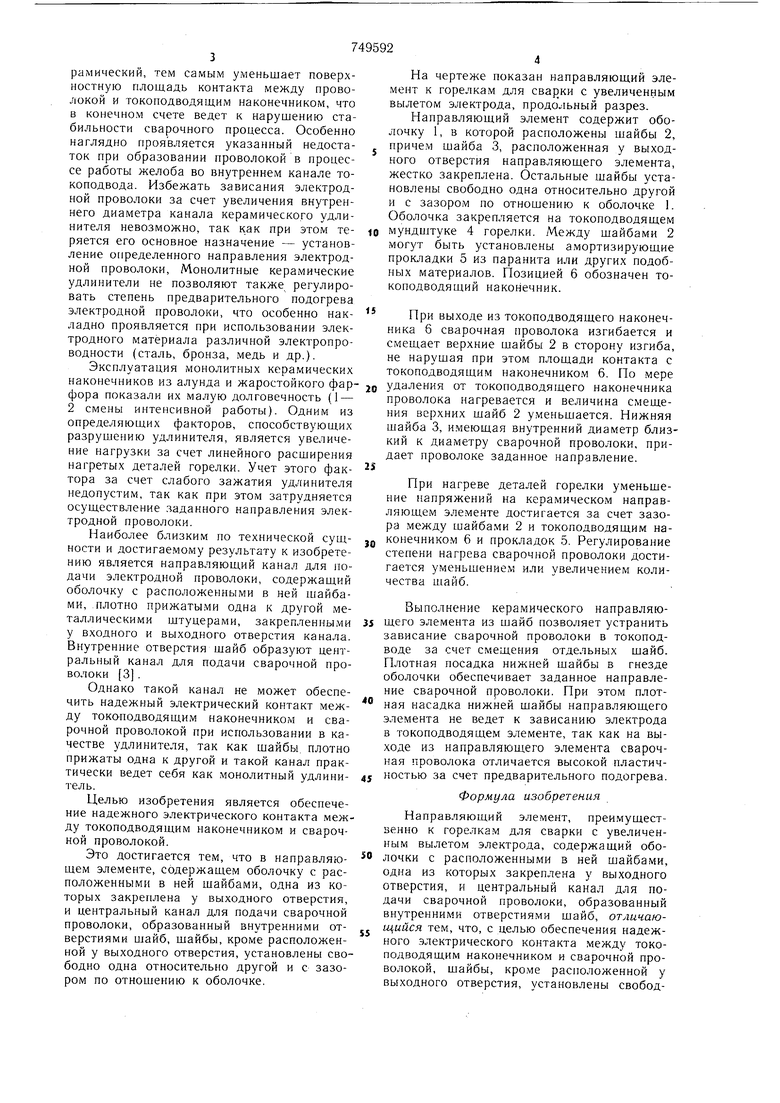

Известна сварочная горе.пка для сварки с увеличенным вылетом электрода, содержащая токоподводящую свечу, выполненную с встроенной газоподводящей трубкой. На токоподводящей свече закреплен изолятор, на котором посредством зажима закреплено сопло. В токоподводящей свече закреплены токоподводящий мундштук, выполненный с каналом для направления электродной проволоки, и контактный наконечник с каналом для направления электродной проволоки. Контактный наконечник выполнен из изоляционного материала, например из керамики 1.

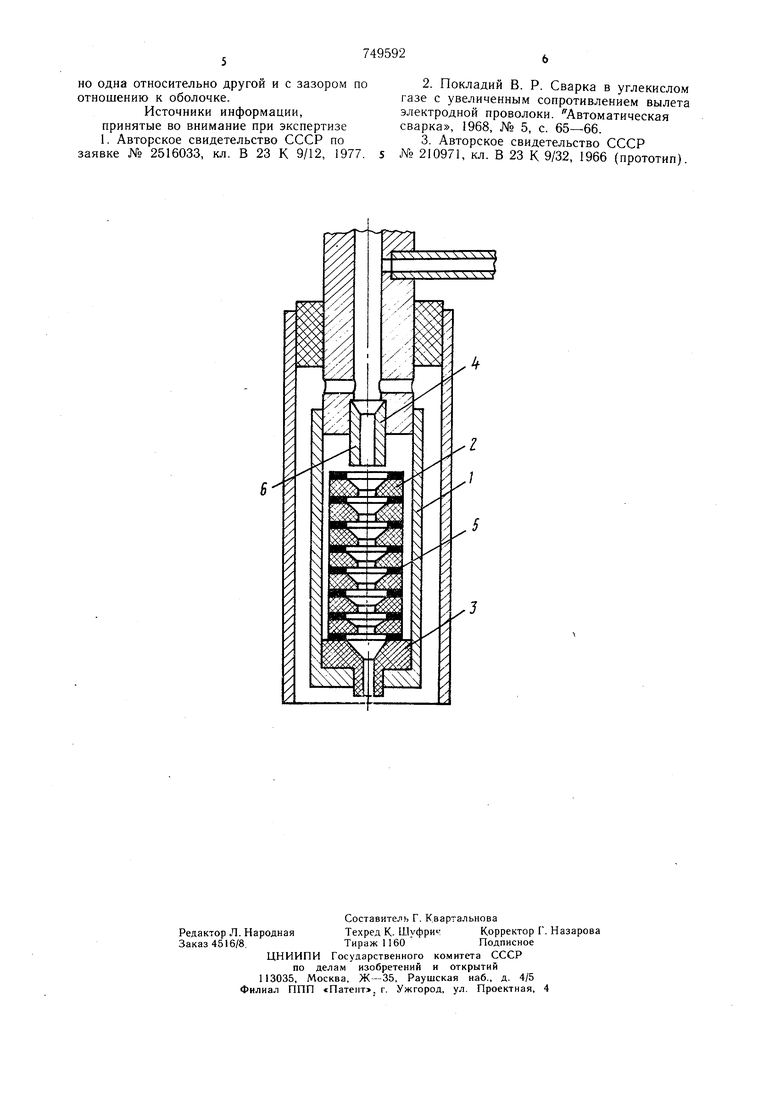

Известна также сварочная горелка для сварки с увеличенным вылетом электрода, содержащая свечу, встроенную в нее газоподводяшую трубку, изолятор с соплом, закрепленным в свече токоподвода, а также навинченный на токоподвод переходник, фиксирующий керамический удлинитель 2. Керамические удлинители в известных горелках изготавливаются монолитными и плотно прижимаются к токоведущему на5 конечнику. Электродная проволока, пройдя через токоподводяший наконечник, попадает в канал керамического удлинителя, в котором подогревается за счет увеличения вылета электрода. Основное назначения керамического удлинителя устанавливать определенное направление электродной проволоки. Известные горелки в условиях больших скоростей подачи электродной проволоки не обеспечивают стабильного процесса сварки. Это происходит потому, что керамический удлинитель имеет отверстие с одинаковым сечение.м по всей длине и близким но размерам к сечению отверстия токоподвода, в результате чего проволока опирается на поверхность удлинителя и ухудшается контакт между нею и токоподводом. Отрицательный 20эффект этого явления особенно нагляден при повыщенном контактном сопротивлении между проволокой и токоподводом. Электродная проволока после выхода из токоподводящего наконечника опирается на керамический, тем самым уменьшает поверхностную площадь контакта между проволокой и ТОКОПОДВОДЯШ.ИМ наконечником, что в конечном счете ведет к нарушению стабильности сварочного процесса. Особенно наглядно проявляется указанный недостаток при образовании проволокой в процессе работы желоба во внутреннем канале токоподвода. Избежать зависания электродной проволоки за счет увеличения внутреннего диаметра канала керамического удлинителя невозможно, так как при этом теряется его основное назначение - установление определенного направления электродной проволоки. Монолитные керамические удлинители не позволяют также регулировать степень предварительного подогрева электродной проволоки, что особенно накладно проявляется при использовании электродного материала различной электропроводности (сталь, бронза, медь и др.). Эксплуатация монолитных керамических наконечников из алунда и жаростойкого фарфора показали их малую долговечность (1 - 2 смены интенсивной работы). Одним из определяющих факторов, способствующих разрушению удлинителя, является увеличение нагрузки за счет линейного расширения нагретых деталей горелки. Учет этого фактора за счет слабого зажатия удлинителя недопустим, так как при этом затрудняется осуществление заданного направления электродной проволоки. Наиболее близким по технической сущности и достигае.мому результату к изобретению является направляющий канал для подачи электродной проволоки, содержащий оболочку с расположенными в ней шайбами, .плотно прижаты.ми одна к другой металлическими штуцерами, закрепленными у входного и выходного отверстия канала. Внутренние отверстия шайб образуют центральный канал для подачи сварочной проволоки 3. Однако такой канал не может обеспечить надежный электрический контакт между токо-подводящим наконечником и сварочной проволокой при использовании в качестве удлинителя, так как шайбы, плотно прижаты одна к другой и такой канал практически ведет себя как монолитный удлинитель. Целью изобретения является обеспечение надежного электрического контакта меж ду токоподводящим наконечником и сварочной проволокой. Это достигается тем, что в направляющем элементе, содержащем оболочку с расположенными в ней шайбами, одна из которых закреплена у выходного отверстия, и центральный канал для подачи сварочной проволоки, образованный внутренними отверстиями шайб, щайбы, кроме расположенной у выходного отверстия, установлены сво бодно одна относительно другой и с зазором по отнощению к оболочке. На чертеже показан направляющий элемент к горелкам для сварки с увеличенным вылетом электрода, продо.1ьный разрез. Направляющий элемент содержит оболочку 1, в которой расположены шайбы 2, причем шайба 3, расположенная у выходного отверстия направляющего элемента, жестко закреплена. Остальные шайбы установлены свободно одна относительно другой и с зазором по отношению к оболочке 1. Оболочка закрепляется на токоподводящем мундштуке 4 горелки. Между шайбами 2 могут быть установлены амортизирующие прокладки 5 из паранита или других подобных материалов. Позицией 6 обозначен токоподводящий наконечник. При выходе из токоподводящего наконечника б сварочная проволока изгибается и смещает верхние шайбы 2 в сторону изгиба, не нарушая при этом площади контакта с токоподводящим наконечнико.м 6. По мере удаления от токоподводящего наконечника проволока нагревается и величина смещения верхних шайб 2 уменьшается. Нижняя щайба 3, имеющая внутренний диаметр близкий к диаметру сварочной проволоки, придает проволоке заданное направление. При нагреве деталей горелки уменьшение напряжений на керамическом направляющем элементе достигается за счет зазора между шайбами 2 и токоподводящим наконечником 6 и прокладок 5. Регулирование степени нагрева сварочной проволоки достигается уменьшение.м или увеличением количества шайб. Выполнение керамического направляющего элемента из щайб позволяет устранить зависание сварочной проволоки в токоподводе за счет смещения отдельных щайб. Плотная посадка нижней шайбы в гнезде оболочки обеспечивает заданное направление сварочной проволоки. При этом плотная насадка нижней шайбы направляющего элемента не ведет к зависанию электрода в токоподводящем элементе, так как на выходе из направляющего элемента сварочная проволока отличается высокой пластичностью за счет предварительного подогрева. Формула изобретения Направляющий элемент, преимущественно к горелкам для сварки с увеличенным вылетом электрода, содержащий оболочки с расположенными в ней щайба ми, одна из которых закреплена у выходного отверстия, и центральный канал для подачи сварочной проволоки, образованный внутренними отверстиями шайб, отличающийся тем, что, с целью обеспечения надежного электрического контакта между токоподводящим наконечником и сварочной проволокой, шайбы, кроме расположенной у выходного отверстия, установлены свободно одна относительно другой и с зазором по

отношению к оболочке.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по

заявке № 2516033, кл. В 23 К 9/12, 1977.

№ 210971, кл. В 23 К 9/32, 1966 (прототип).

Авторы

Даты

1980-07-23—Публикация

1978-06-26—Подача