(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВСПЕНЕННЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1965 |

|

SU170639A1 |

| Литьевая машина с двухступенчатым механизмом закрытия форм | 1969 |

|

SU299132A1 |

| Предохранительное устройство литьевой машины | 1983 |

|

SU1133113A1 |

| Механизм смыкания форм литьевой машины | 1977 |

|

SU716849A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИНЖЕКЦИОННЫМ ФОРМОВАНИЕМ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 2006 |

|

RU2330756C1 |

| Устройство для сбрасывания пластмассовых изделий с выталкивателей литьевой машины | 1984 |

|

SU1199647A1 |

| Механизм запирания форм литьевых машин для переработки пластмасс | 1972 |

|

SU466118A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1988 |

|

SU1608071A1 |

| Пресс-форма для изготовления изделий из пластмасс методом прямого прессования | 1980 |

|

SU903145A1 |

| Механизм запирания вертикальной литьевой машины | 1990 |

|

SU1761529A1 |

1

Изобретение относится к оборудованию для переработки пластмасс в изделия и, в частности, для изготовления пеномоделей из, вспенивающихся гранул полистирола, используемых при формовке в литейном производстве для получения деталей методом точного литья.

Известно устройство для изготовления полимерных изделий, содержащее установленные на колоннах неподвижные плиты, под вижную на колоннах плиту, соединенную с резьбовой втулкой, взаимодействующей со шлицевой защелкой, цилиндры ускоренного смыкания формы, дожатия подвижной плиты и поворота шлицевой защелки 1.

К недостаткам устройства относится невозможность регулировки зазора между полуформами при их ускоренном смыкании.

Известно также устройство для изготовления полимерных изделий, содержащее установленный на колоннах переднюю и заднюю неподвижные плиты, подвижную на колоннах плиту, механизм ускоренного смыкания плит, полуформы, установленные на подвижной и передней неподвижной плите, механизм дожатия подвижной плиты, выполненный в виде гидроцилиндра дожатия, выполненного заодно с подвижной плитой, и резьбовой втулки, установленной на зедней неподвижной плите, служащей в роли плунжера, механизм поворота резьбовой втулки, выполненный в виде цилиндра, связанного штоком с резьбовым кольцом, взаимодействующим с резьбовой втулкой 2.

Недостатком устройства является невозможность регулировки зазора между полуформами при их предварительном смыкании и изготовлении изделий различной высоты.

10 Цель изобретения - расширение технологических возможностей устройства.

Указанная цель достигается тем, что в устройстве, содержащем установленные на колоннах переднюю и заднюю неподвижные плиты, подвижную на колоннах плиту, ме15ханизм ускоренного смыкания, полуформы, установленные на подвижной и передней неподвижной плите, механизм дожатия подвижной плиты, выполненный в виде установленной на задней неподвижной плите с

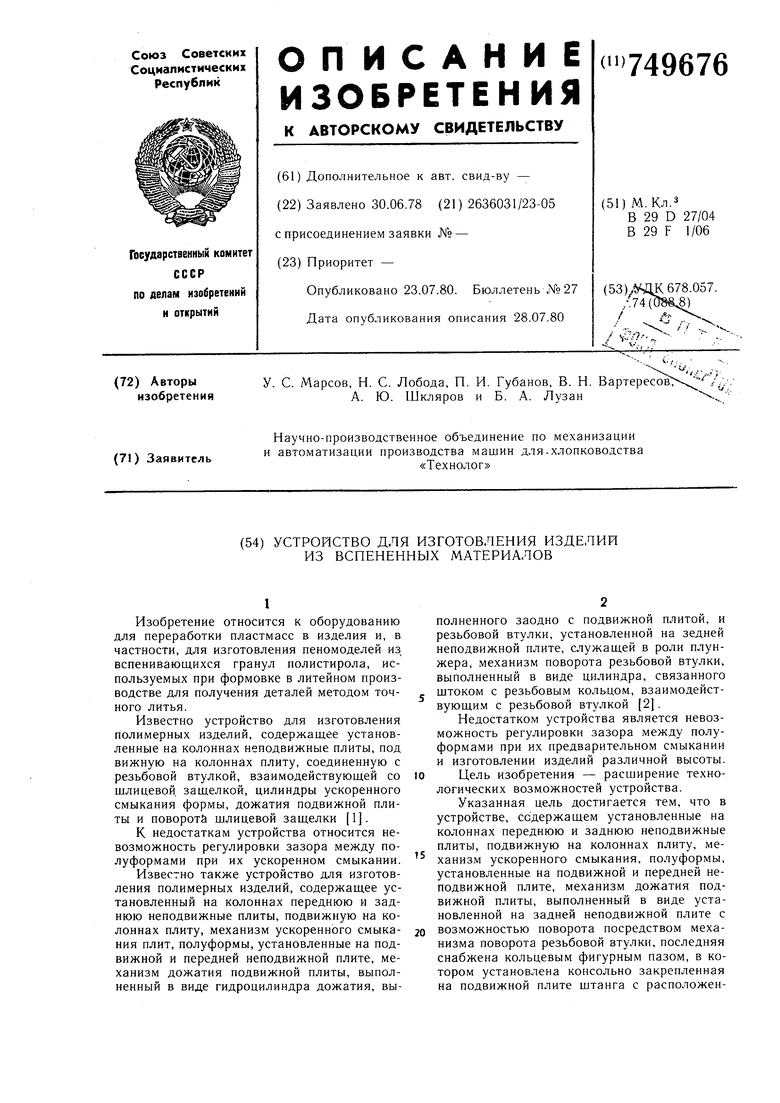

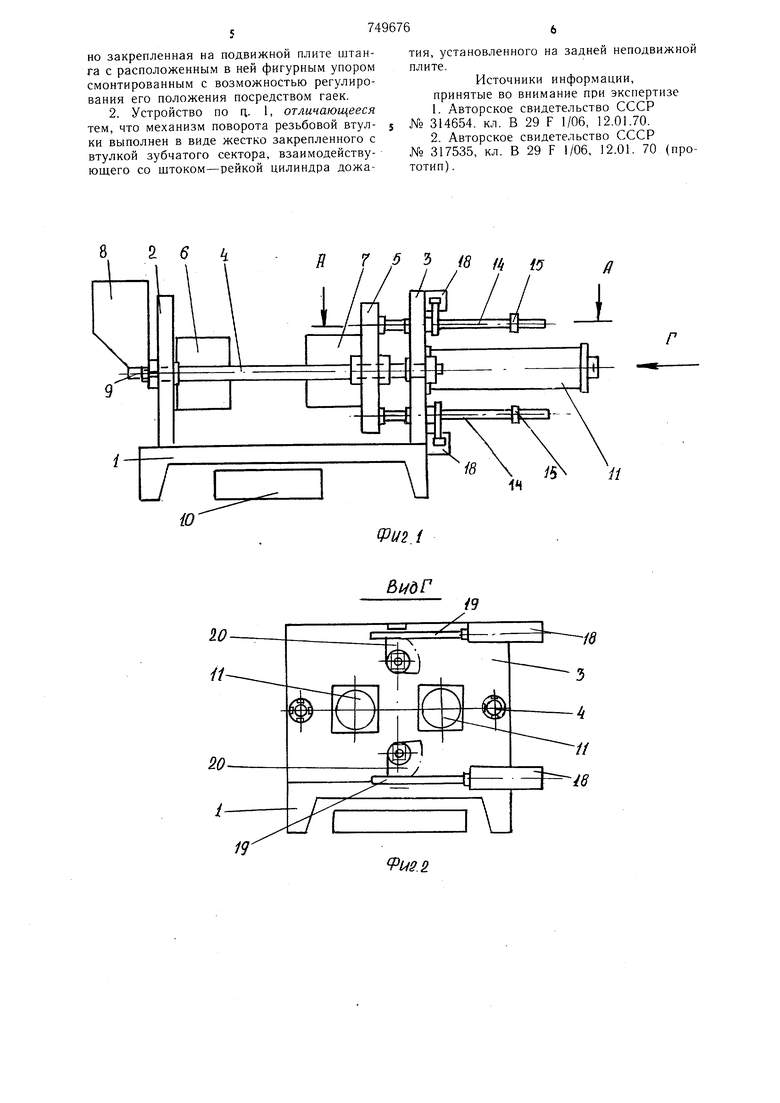

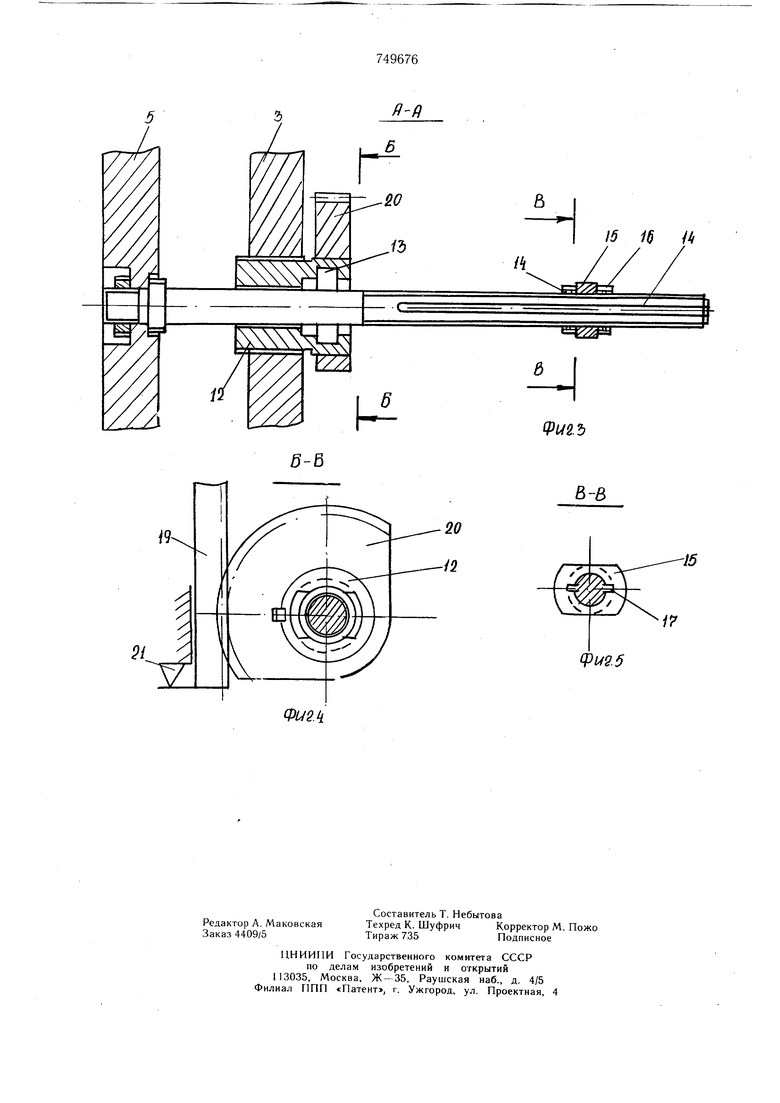

20 возможностью поворота посредством механизма поворота резьбовой втулки, последняя снабжена кольцевым фигурным пазом, в котором установлена консольно закрепленная на подвижной плите щтанга с расположенным на ней фигурным упором, смонтированным с возможностью регулирования его положения посредством гаек, а механизм поворота резьбовой втулки выполнен в виде жестко закрепленного с втулкой зубчатого сектора, взаимодействующего со штоком-рейкой цилиндра дожатия, установленного на задней неподвижной плите. На фиг. 1 изображено устройство для изготовления изделий из вспененных материалов, обилий вид; на фиг. 2 - вид Г на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3. Устройство содержит станину 1 с закрепленными на ней неподвижными плитами 2 и 3, соединенными .между собой колонками 4, подвижную на колонках плиту 5, разъемную форму, состоящую из двух полуформ 6 и 7, закрепленных соответственно на неподвижной 2 и подвижной 5 плитах, загрузочный бункер 8 с дозирующим устройством 9, тару 10 для приема готовых изделий. Механизм смыкания полуформ включает два пневмоцилиндра 11 ускоренного хода подвижной плиты, корпуса которых жестко закреплены на неподвижной плите 3, а концы штоков их соединены с подвижной плитой 5. Механизм дожатия подвижной плиты включает резьбовую втулку 12, снабженную фигурным пазом 13, через -который проходит консольно закрепленная на подвижной плите 5 штанга 14 с расположенным на ней фигурным упором 15, установленным с возможностью регулирования его перемещения с помощью гаек 16 и удержания его от проворота шпонка.ми 17. На задней неподвижной плите закреплен .1еханизм поворота резьбовой втулки, содержащий цилиндр 18 дожатия, шток-рейка 19 которого взаимодействует с зубчатым сектором 20, фиксируемым фиксатором 21 и жестко связанным с втулкой 12. Устройство работает следующим образом Гранулы вспенивающегося полистирола загружаются в бункер 8. Затем под действием пневмоцилиндров 11 ускоренного хода подвижная плита 5 перемещается в направлении к неподвижной плите 2 до смыкания полуформ 6 и 7 с зазором 0,5-1,0 мм, т.е. таким, чтобы сквозь него не проходили гранулы полимера при заполнении формы. Зазор обеспечивается установкой зафиксированных гайками 16 н& штангах 14 упоров 15 в пазах 13 втулок 12 на расстоянии, соответствующем величине разницы по ширине паза и упора. Посредством подачи сжатого воздуха через дозирующее устройство 9 производится заполнение полости формы гранулами пенополистирола, при этом сжатый воздух свободно удаляется в атмосферу через зазор между иолуформами 6 и 7. После заполнения формы гранулами производят окончательное с.мыкание по,луфор.1. 74 4 при котором щток 19 пневмоцилиндра 18, воздействуя на зубчатый сектор 20, поворачивает жестко связанную с ним втулку 12, вворачивая ее за счет резьбь в тело неподвижной плиты 3 на величину разницы в размере по щирине паза и упора. При этом торец фигурного паза 13 касается упора 15, продвинув штангу, а вместе с ней и подвижную плиту на величину вы-бранного зазора между полуформами. Происходит окончательное смыкание полуформ, после чего осуществляется процесс вспенивания гранул горячим паром, затем охлаждение форм, окончательное формирование изделия и удаление изделия из формы. При размыкании полуформ шток-рейка 19 пневмоцилиндра 18 возвращает зубчатый сектор 20 в исходное положение, фиксируемое фиксаторо.м 21, при этом втулка поворачивается настолько, чтобы паз 13 совпал по конфигурации с упором 15 для его свободного выхода из отверстия втулки 12. Затем посредством пневмоцилиндров 11 ускоренного пере.мещения подвижная плита 5 с полуформой 7 возвращается в исходное положение. Готовое изделие с помощью выталкивателей сбрасывается в тару 10, после чего цикл повторяется в описанной выше последовательности. Если следующая партия изделий отлична от предыдущей по высоте, осуществляется регулировка положения упора 15, вдоль штанги 14 с помощью гаек 16. Предлагаемая конструкция устройства, простота ее, свободный доступ к механизмам особенно открытое положение регулируемых упоров, создают благоприятные условия для ремонта узлов или перестроики устройства на новое изделие и в конечном итоге расширяют его технологические возможности. Конструкция предлагаемого устройства позволяет для окончательного с.мыкания полуформ обойтись маломощными пневмоцилиндрами малого диаметра и использовать для работы всех механизмов устройства один энергоноситель - сжатый воздух. Формула изобретения 1. Устройство для изготовления изделий из вспененных материалов, содержащее установленные на колоннах переднюю и заднюю неподвижные плиты, подвижную на колоннах плиту, механизм ускоренного смыкания, полуформы, установленные неподвижной и передней неподвижной плите, механизм дожатия подвижной плиты, выполненный в виде установленной на задней неподвижной плите с возможностью поворота посредством механизма поворота резьбовой втулки, отличающееся тем, что, с целью расширения технологических возможностей устройства, втулка снабжена кольцевым фигурным пазом, в котором установлена консольно закрепленная на подвижной плите штанга с расположенным в ней фигурным упором смонтированным с возможностью регулирования его положения посредством гаек.

тия, установленного на задней неподвижной плите.

Источники информации, принятые во внимание при экспертизе

№ 317535, кл. В 29 F 1/06, 12.01. 70 (прототип) .

Г

(PU2 { / /4 0 15 15 Фи2.ъ

в-в

qpu5.5

Авторы

Даты

1980-07-23—Публикация

1978-06-30—Подача