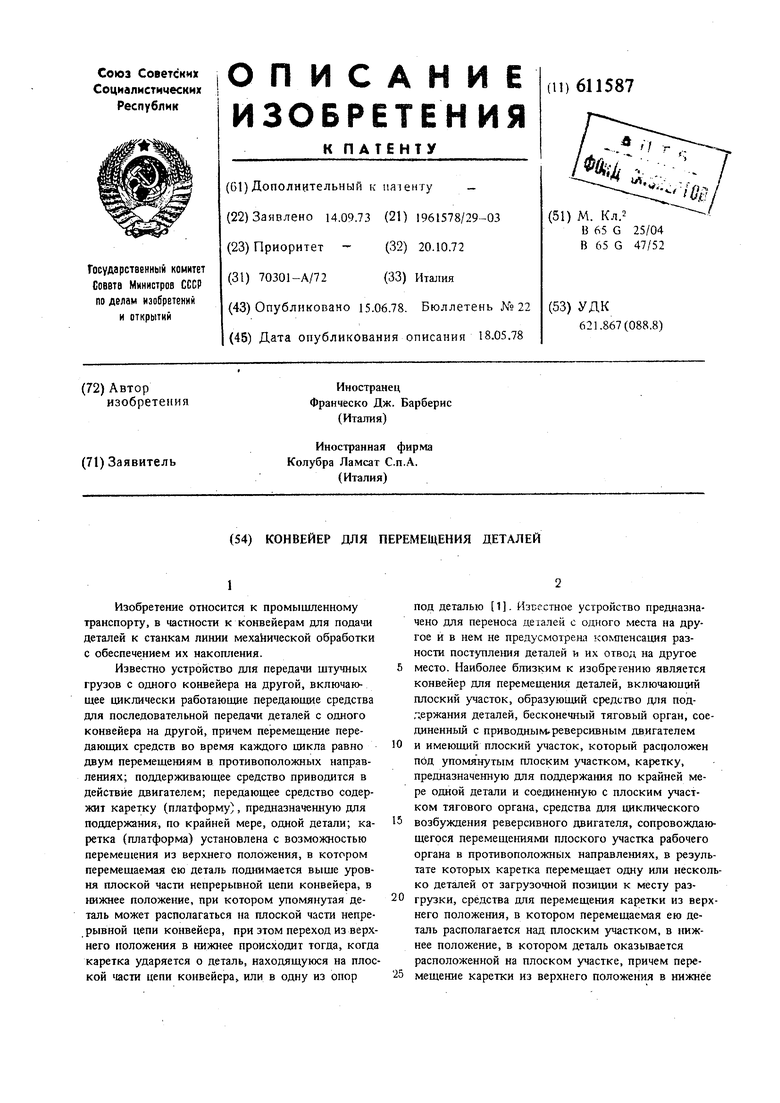

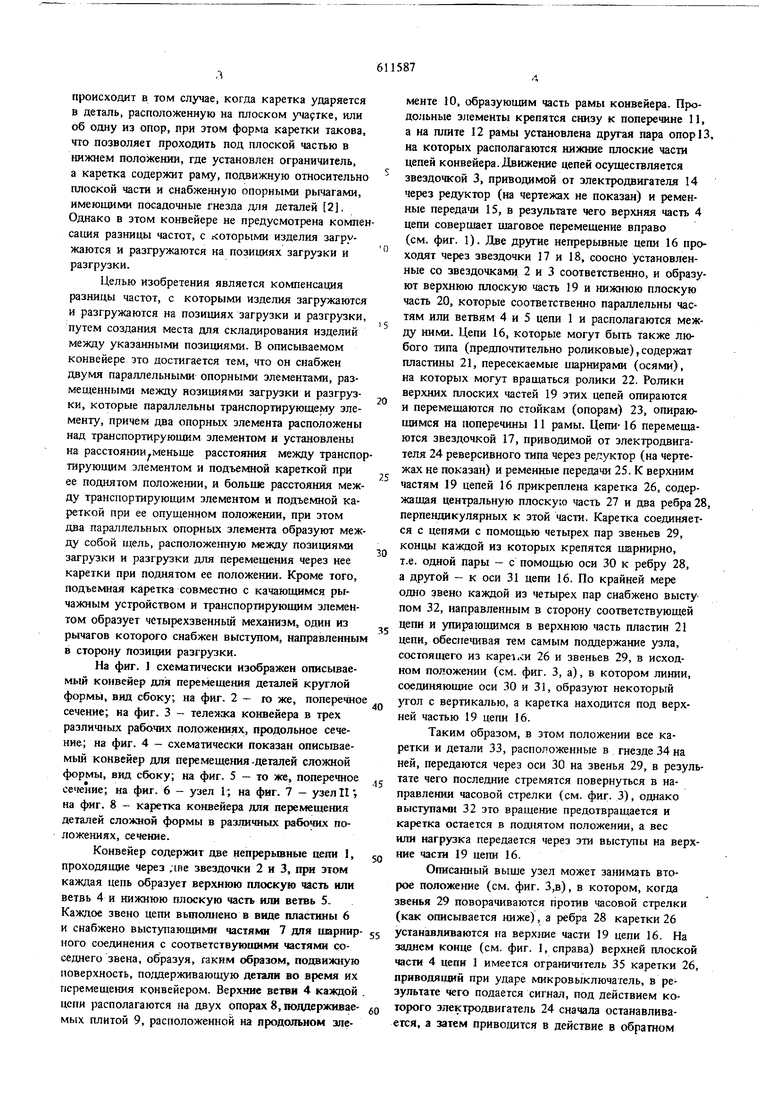

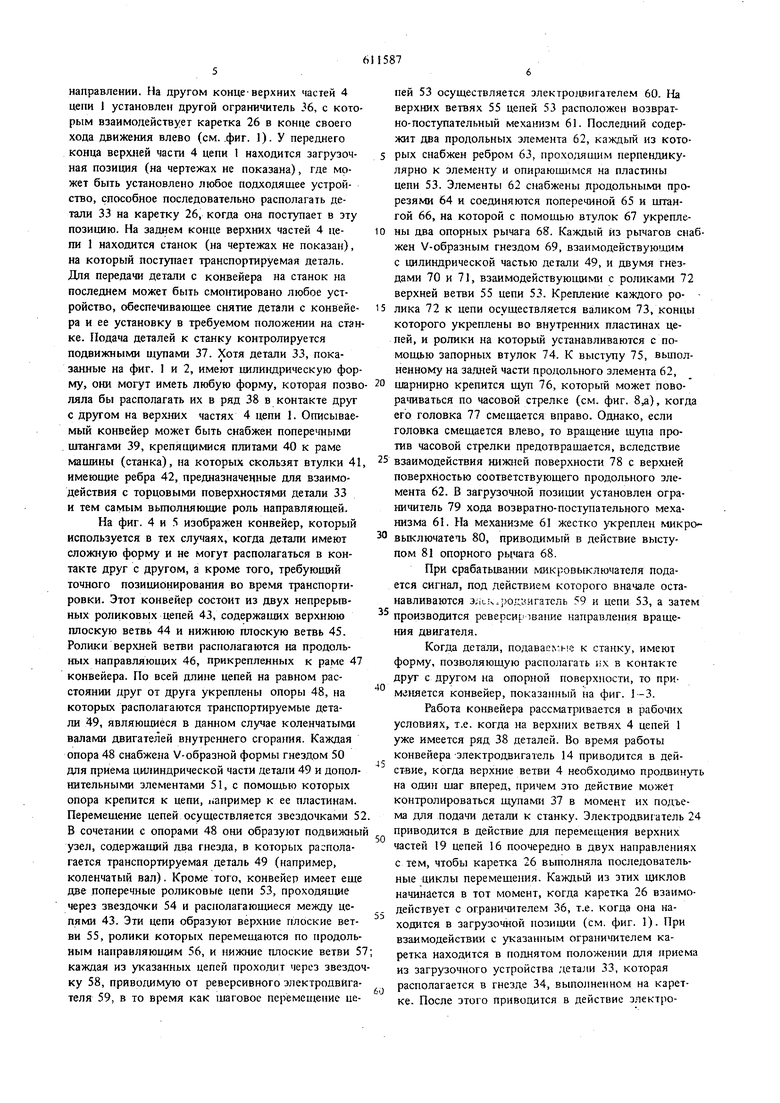

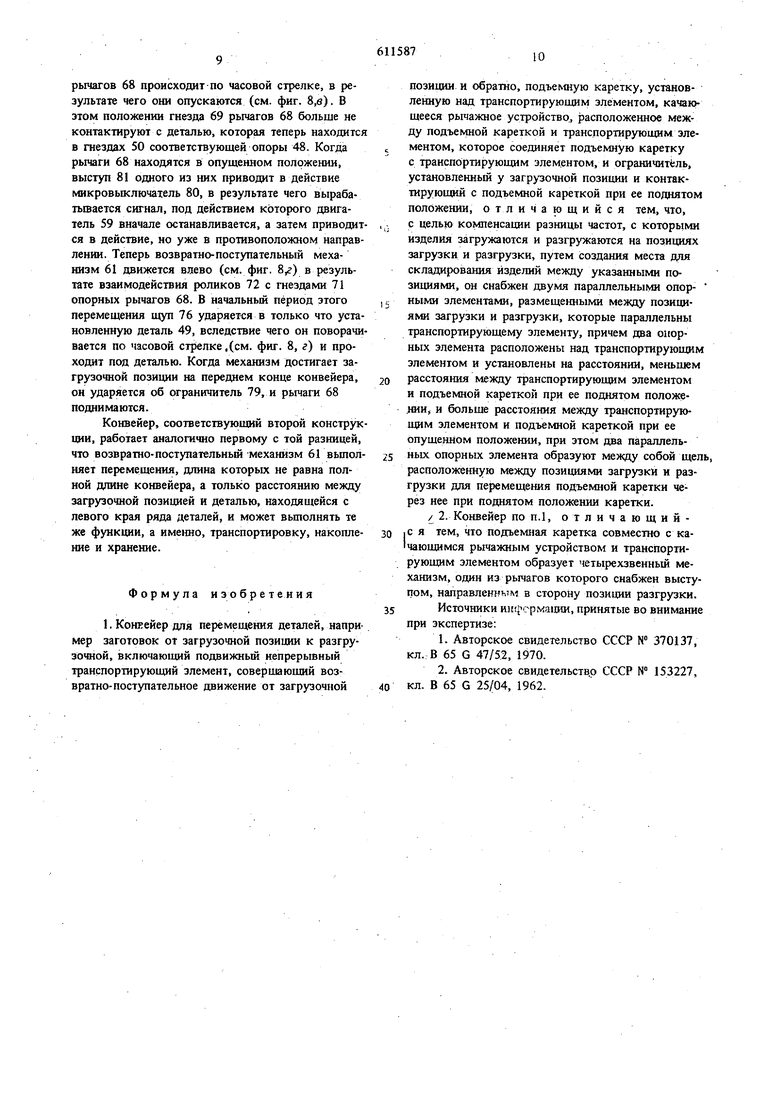

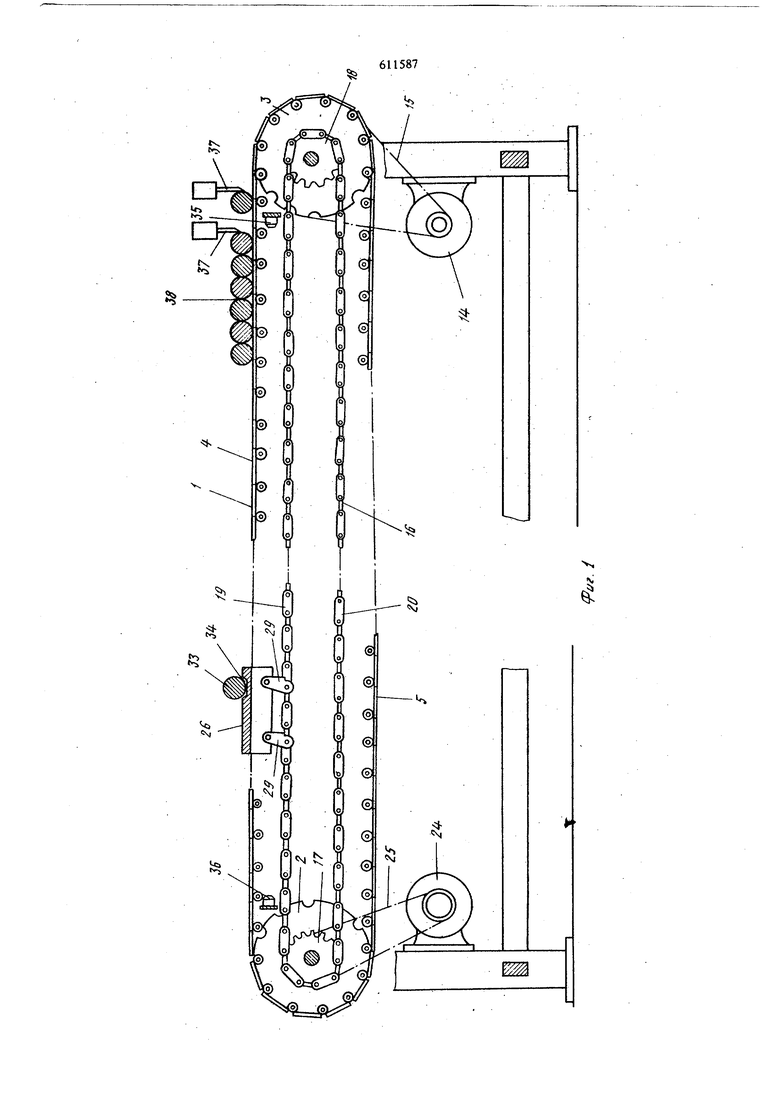

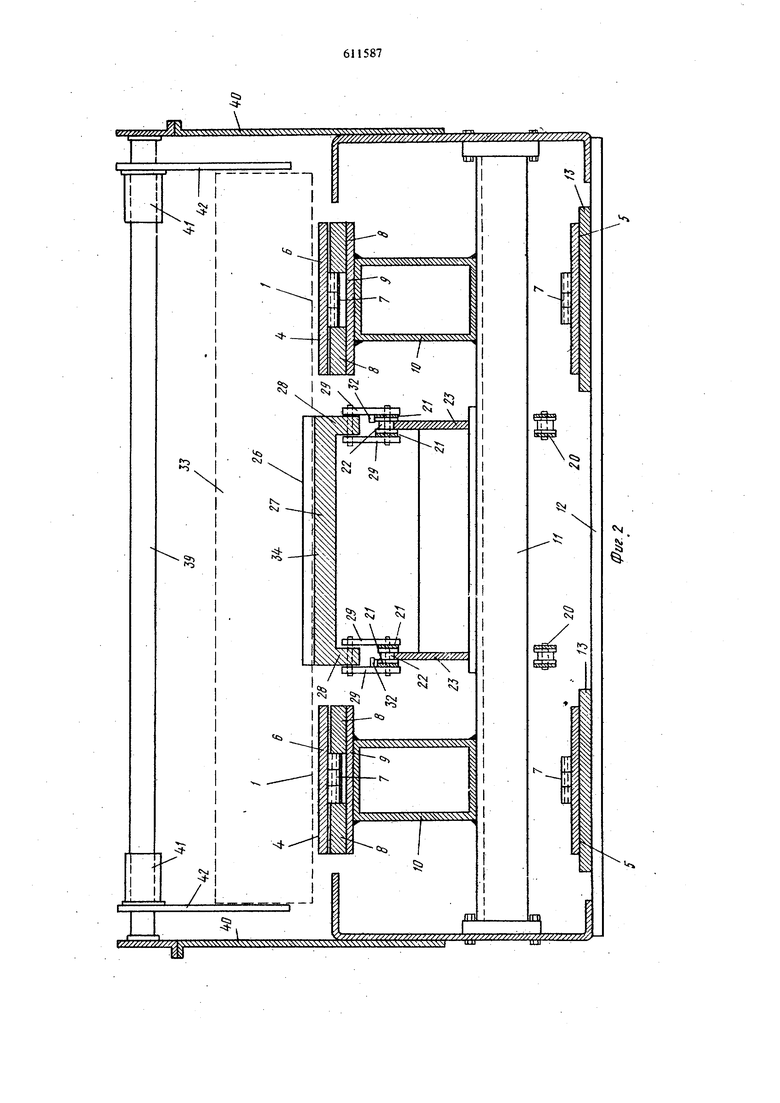

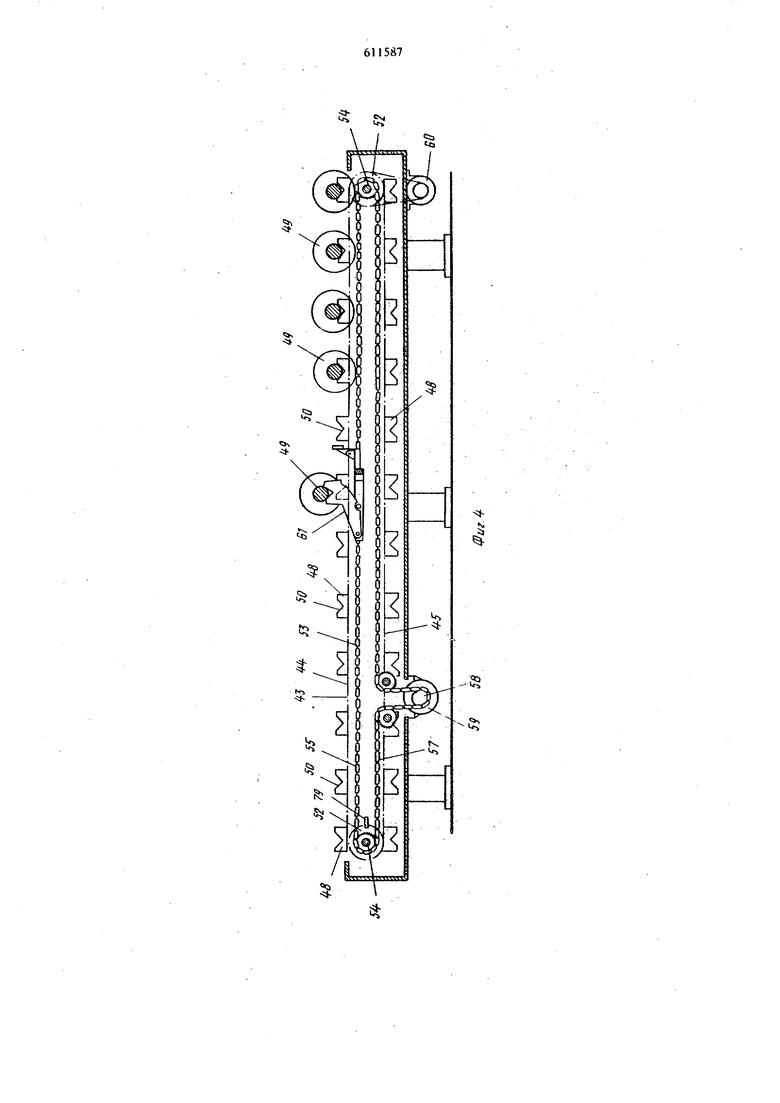

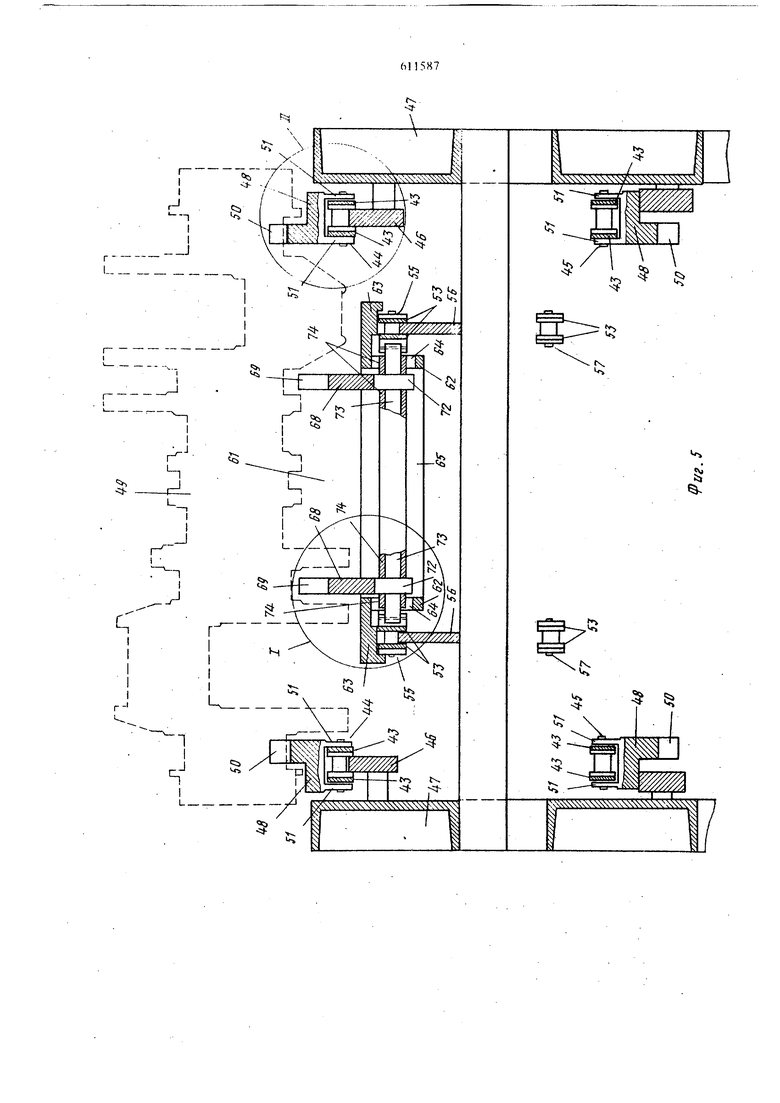

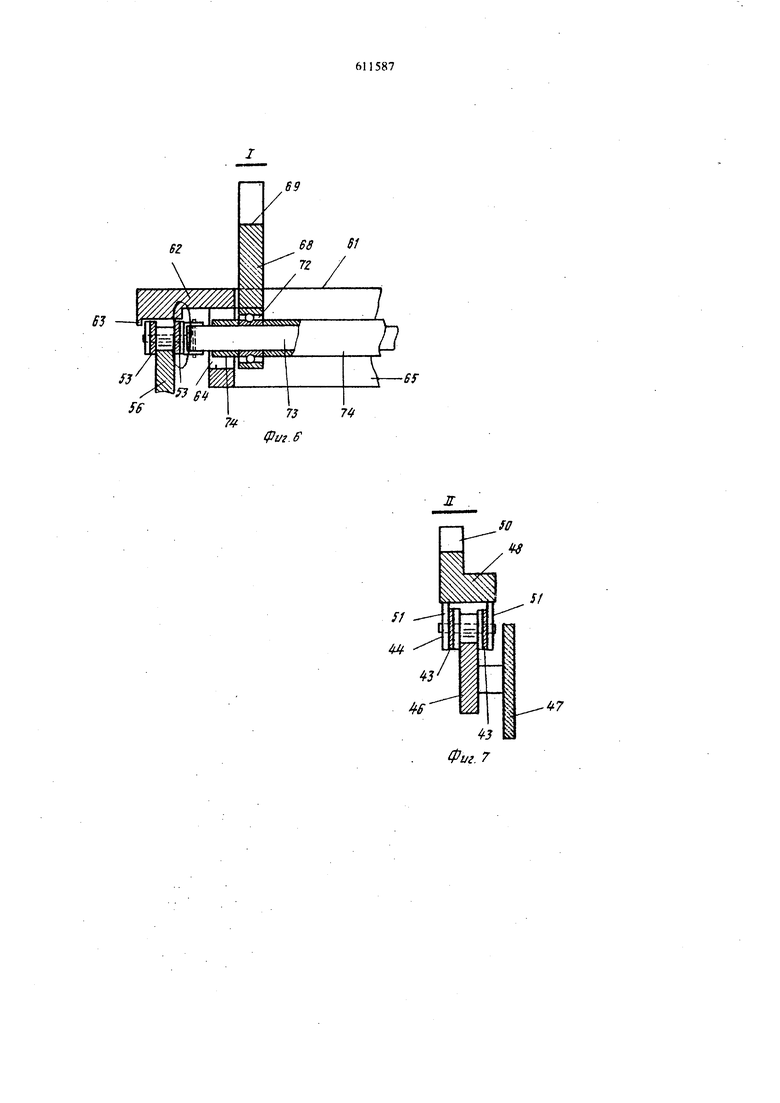

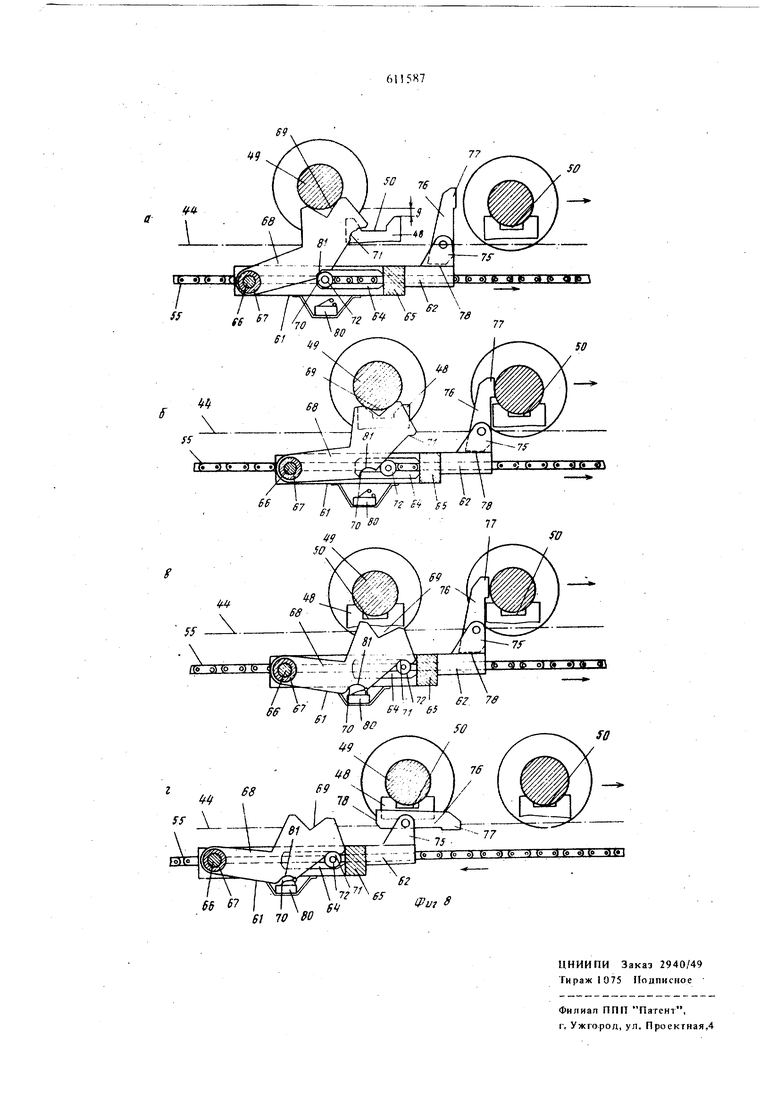

(54) КОНВЕЙЕР ДЛЯ ПЕРЕМЕЩЕНИЯ ДЕТАЛЕЙ происходит в том случае, когда каретка ударяется в деталь, расположенную на плоском , или об одну из опор, при этом форма каретки такова, что позволяет проходить под плоской частью в дажнем положении, где установлен ограничитель, а каретка содержит раму, подвижную относительно плоской части и снабженную опорными рычагами, имеющими посадочные гнезда для деталей 2. Однако в этом конвейере не предусмотрена компен сация разницы частот, с которыми изделия загружаются и разгружаются на позициях загрузки и разгрузки. Целью изобретения является компенсация разницы частот, с которыми изделия загружаются и разгружаются на позициях загрузки и разгрузки, путем создания места для складирования изделий между указанными позициями. В описьшаемом конвейере это достигается тем, что он снабжен двумя параллельными опорными элементами, размещенными между позициями загрузки и разгрузки, которые параллельны транспортирующему элементу, причем два опорных элемента расположены над транспортирующим элементом и установлены на расстоянии меньше расстояния между транспо тирующим элементом и подъемной кареткой при ее поднятом положении, и больше расстояния между транспортирующим элементом и подъемной кареткой при ее опущенном положении, при этом два параллельных опорньгх элемента образуют меж ду собой щель, расположеш1ую между позициями загрузки и разгрузки для перемещения через нее каретки при поднятом ее положении. Кроме того, подъемная каретка совместно с качающимся рычажным устройством и транспортирующим элементом образует четырехзвенньш механизм, один из рычагов которого снабжен выступом, направленным в сторону позиции разгрузки. На фиг. схематически изображен описьшаемый конвейер для перемещения деталей круглой формы, вид сбоку; на фиг. 2 - ю же, поперечно сечение; на фиг. 3 - телеяаса конвейера в трех различных рабочих положениях, продольное сечение; на фиг. 4 - схематически показан описьтаемьш конвейер для перемещения-деталей сложной формы, вид сбоку; на фиг. 5 - то же, поперечное сечение; на фиг. 6 - узел 1; на фиг. 7 - узел II, на фиг. 8 - каретка конвейера для перемещения деталей сложной формы в различных рабочих положениях, сечение. Конвейер содержит две непрерьтные цепи 1, проходящие через ,tne звездочки 2 и 3, при зюм каждая цепь образует верхнюю плоскую часть или ветвь 4 и нижнюю плоскую часть или ветвь 5. Каждое звено депи вьшоянено в виде пластины 6 и снабжено выступающими частями 7 для шарнир ного соединения с соответствующими частями соседнего звена, образуя, таким образом, подвижную поверхность, поддерживающую детали во время их перемещения конвейером. Верхние ветви 4 каждой цепи располагаются на двух опорах 8, поддерживае мых плитой 9, расположенной на продольном элементе 10, образующим часть рамы конвейера. Продольные элементы крепятся снизу к поперечине 11, а на шште 12 рамы установлена другая пара опор 13, на которых располагаются нижние плоские части цепей конвейера. Движение цепей осуществляется звездочкой 3, приводимой от электродвигателя 14 через редуктор (на чертежах не показан) и ременные передачи 15, в результате чего верхняя часть 4 цепи совершает шаговое перемещение вправо (см. фиг. 1). Две другие непрерывные цепи 16 проходят через звездочки 17 и 18, соосно установленные со звездочками 2 и 3 соответственно, и образуют верхнюю плоскую часть 19 и нижнюю плоскую часть 20, которые соответственно параллельны частям или ветвям 4 и 5 цепи 1 и располагаются между ними. Цепи 16, которые могут быть также любого типа (предпочтительно роликовые),содержат пластины 21, пересекаемые шарнирами (осями), на которых могут вращаться ролики 22. Ролики верхних плоских частей 19 этих цепей опираются и перемещаются по стойкам (опорам) 23, опирающимся иа поперечины 11 рамы. Цепи-16 перемещаются звездочкой 17, приводимой от электродвигателя 24 реверсивного типа через редуктор (на чертежах не показан) и ременные передачи 25. К верхним частям 19 цепей 16 прикреплена каретка 26, содержащая центральную плоскую часть 27 и два ребра 28, перпендикулярных к этой части. Каретка соединяется с цепями с помощью четырех пар звеньев 29, концы каждой из которых крепятся шарнирно, т.е. одной пары - с помощью оси 30 к ребру 28, а другой - к оси 31 цепи 16. По крайней мере одно звено каждой из четырех пар снабжено выступом 32, направленным в сторону соответствующей цепи и упирающимся в верхнюю часть пластин 21 цепи, обеспечивая тем самым поддержание узла, состоящего из Kapei H 26 и звеньев 29, в исходном положении (см. фиг. 3, а), в котором линии, соединяющие оси 30 и 31, образуют некоторый Зтол с вертикалью, а каретка находится под верхней частью 19 депи 16. Таким образом, в этом положении все каретки и детали 33, расположенные в гнезде 34 на ней, передаются через оси 30 на звенья 29, в результате чего последние стремятся повернуться в направлении часовой стрелки (см. фиг. 3), однако выступами 32 это вращение предотвращается и каретка остается в поднятом положении, а вес или нагрузка передается через эти выступы на верхние части 19 цепи 16. Описанный выше узел может занимать второе положение (см. фиг. 3,в), в котором, когда звенья 29 поворачиваются против часовой стрелки (как описывается ниже), а ребра 28 каретки 26 устанавливаются на Bepxjme части 19 цепи 16. На заднем конце (см. фиг. 1, справа) верхней плоской части 4 цепи 1 имеется ограничитель 35 каретки 26, приводя ций при ударе микровыключатель, в результате чего подается сигнал, под действием которого электродвигатель 24 сначала останавливается, а затем приводится в действие в обратном направлении. На другом концеверхних частей 4 цепи 1 установлен другой ограничитель 36, с которым взаимодействует каретка 26 в конце своего хода движения влево (см. .фиг. 1). У переднего конца верхней части 4 цепи 1 находится загрузочная позиция (на чертежах не показана), где может быть установлено любое подходящее устройство, способное последовательно располагать детали 33 на каретку 26, когда она поступает в эту позицию. На заднем конце верхних частей 4 цепи 1 находится станок (на чертежах не показан), на который поступает транспортируемая деталь. Для передачи детали с конвейера на станок на последнем может быть смонтировано любое устройство, обеспечивающее снятие детали с конвейера и ее установку в требуемом положении на стан ке. Подача деталей к станку контролируется подвижными щупами 37. Хотя детали 33, показанные на фиг. 1 и 2, имеют цилиндрическую форму, они могут иметь любую форму, которая позво ляла бы располагать их в ряд 38 в контакте друг с другом на верхних частях 4 цепи 1. Описываемый конвейер может быть снабжен поперешь1ми штангами 39, крепящимися плитами 40 к раме машины (станка), на которых скользят втулки 41 имеющие ребра 42, предназначенные для взаимодействия с торцовыми поверхностями детали 33 и тем самым вьшолняющие роль направляющей. На фиг. 4 и 5 изображен конвейер, который используется в тех случаях, когда детали имеют сложную форму и не могут располагаться в контакте друг с другом, а кроме того, требующий точного позиционирования во время транспортировки. Этот конвейер состоит из двух непрерывных роликовых цепей 43, содержащих верхнюю плоскую ветвь 44 и нижнюю плоскую ветвь 45. Ролики верхней ветви располагаются ш продольных направляюишх 46, прикрепленных к раме 47 конвейера. По всей длине цепей на равном расстоянии друг от друга укреплены опоры 48, на которых располагаются транспортируемые детали 49, являющиеся в данном случае коленчатыми валами двигателей внутреннего сгора1шя. Каждая опора 48 снабжена V-образной формы гнездом 50 для приема цилиндрической части детали 49 и дополнительными злементами 51, с помощью которых опора крепится к цепи, например к ее пластинам. Перемещение цепей осуществляется звездочками 5 В сочетании с опорами 48 они образуют подвижны узел, содержащий два гнезда, в которых располагается транспортируемая деталь 49 (например, коленчатый вал). Кроме того, конвейер имеет еще две поперечные роликовые цепи 53, проходяцще через звездочки 54 и располагающиеся между цепями 43. Эти цепи образуют верхние плоские ветви 55, ролики которых перемещаются по продоль ным направляющим 56, и нижние плоские ветви 5 каждая из указанных цепей проходит через звездо ку 58, приводамую от реверсивного электродвига теля 59, в то время как шаговое перемещение це пей 53 осуществляется электро)№игателем 60. На верхних ветвях 55 цепей 53 расположен возвратно-поступательный механизм 61. Последний содержит два продольных элемента 62, каждый из которых снабжен ребром 63, проходящим перпендикулярно к эле.менту и опираюгдимся на пластины цепи 53. Элементы 62 снабжены .продольными прорезями 64 и соединяются поперечиной 65 и штангой 66, на которой с помощью втулок 67 укреплены два опорных рычага 68. Каждый из рычагов снабжен V-образным гнездом 69, взаимодействуюлрим с цилиндрической частью детали 49, и двумя гнездами 70 и 71, взаимодействующими с роликами 72 верхней ветви 55 цепи 53. Крепление каждого ро- лика 72 к цепи осуществляется валиком 73, концы которого укреплены во внутренних пластинах цепей, и ролики на который устанавливаются с помощью запорных втулок 74. К выступу 75, вьшолненному на задней части продольного элемента 62, шарнирно крепится щуп 76, который может поворачиваться по часовой стрелке (см. фиг. 8,а), когда его головка 77 сме1дается вправо. Однако, если головка смещается влево, то вращение шупа против часовой стрелки предотвращается, вследствие взаимодействия нижней поверхности 78 с верхней поверхностью соответствующего продольного элемента 62. В загрузочной позиции установлен ограничитель 79 хода возвратно-пост)а1ательного механизма 61. На механизме 61 жестко укреплен микровьпслючатепь 80, приводимый в действие выступом 81 опорного рьиага 68. При срабатывании микровьЕключателя подается сигнал, под действием которого вначале останавливаются Э;г1.:...рокиигатель 59 и цепи 53, а затем производится реверсирование направления вращения двигателя. Когда детали, подаваел;н е к станку, имеют форму, позволяющую располагать их в контакте друг с другом на опорной поверх юсти, то применяется конвейер, показанный на фиг. 1-3. Работа конвейера рассматривается в рабочих условиях, т.е. когда на верхних ветвях 4 цепей 1 уже имеется ряд 38 деталей. Во время работы конвейера -злектродвигатель 14 приводится в дейст-вие, когда верхние ветви 4 необходимо продвинуть на один шаг вперед, причем это действие может контролироваться щупами 37 в момент их подъема для подачи детали к станку. Электродвигатель 24 приводится в действие для перемещения верхних частей 19 цепей 16 поочередно в двух направлениях с тем, чтобы каретка 26 выполняла последовательные циклы перемещения. Каждый из этих циклов начинается в тот момент, когда каретка 26 взаимодействует с ограничителем 36, т.е. когда она находится в загрузочной позиции (см. фиг. 1). При взаимодействии с указанным ограничителем каретка находится в поднятом положении для приема из загрузочного устройства детали 33, которая располагается в гнезде 34, выполненном на каретке. После этого приводится в действие электродвигатель 24, под действием которого верхние части 19 цепей 16 перемещаются вправо (по чертежу) и вместе с ними в этом же направлении движется каретка 26 с деталью 33. На первом этапе этого перемещения, когда гнездо 34 каретки находится на заданном расстоянии (см. фиг. 3,а) от верхней поверхности верхних ветвей 4 цепей 1, деталь 33 не создает помех для этой цепи. Как только каретка 26 входит в контакт с последней деталью (см. фиг. 3,6) из ряда 38, каретка 26 вместе с деталью останавливается, а так как верхние части 19 цепи 16 продолжают даигаться вправо, то оси 31 перемещаются вместе с ними, в результате чего к звеньям 29 прикладьгааются усилия, направленные вдоль цепи и в таком направлении, что звенья поворачиваются прошв часовой стрелки относительно осей 30 (см. фиг. 3,6) Вследствие этого враще;шя каретка 26 опускается и переходит из исходного положения во второе, в котором ее ребра 28 входят в контакт с верхней поверхностью пластин 21 верхних частей 19 цепей 16 (см. фиг. Зв). Когда каретка 26 опускается, деталь 33 переходит на верхние ветви 4 цепей 1, оставаясь при этом в контакте с последней деталью из ряда 38. По мере того, как цепь 16 продолжает двигаться, каретка 26 перемещается вместе с ней и проходит под рядом 38 из деталей, не взаимодействуя с ними (см. фиг. 3,в). Когда каретка достигает заднего конца конвейера, она ударяется в ограничитель 35, микрювыключатель которого подает сигнал. Под действием этого сигнала электродвигатель 24 вначале останавливается а затем приводится в действие в обратном направлении, в результате чего каретка 26 движется влево. В конце обратного хода каретка ударяется в ограничитель 36 и в результате этого поднимается в исходное положение. Подъем каретки 26 происходит в последовательности, обратной процессу ее опускания. В этот момент может начаться новый цикл перемещения каретки, во время которого детали последовательно перемешаются от загрузочной позиции в ряд 38. Для передачи деталей ряда 38 с конвейера, .на загрузочное устройство станка щупы 37 поднимаются.

Таким образом описьшаемый конвейер может вьшолнять одновременно три различных функции. Первая функция заключается в простом перемещении деталей ряда 38 к станку со скоростью, равной скорости движения верхних ветвей 4 цепей 1. Вторая функция состоит в возможности накопления деталей на конвейере, т.е. создании задела деталей, располагающихся в ряд перед станком. Количество деталей в заделе определяется исключительно прсжзводительностью станка. В действительности, можно предположить, что каждый цикл перемещения каретки 26 происходит по существу в постоянное время, а поэтому количество деталей подается в ряд 38 в единицу времени постоянное и зависит от скорости движения каретки 26. Следовательно, если количество деталей, которое может быть подано на станок в единицу време){и из ряда 38 меньше, чем первое упомянутое количество, то происходит накопление деталей. Кратковременное накопление деталей пррисходит, когда время, требующееся для обработки поступающей с конвейера детали, больще, чем время, которое необходимо каретке 26 для вьтолнения одного цикла, или когда станок останавливается, например, для смены или контроля инструмента. Третья функция заключается в том, что он обеспечивает xpaHejme деталей.

Описываемый конвейер может иметь довольно больщую длину, которая значительно превышает традиционные конвейеры. Из этого следует, что

его удобно использовать для хранения определенного количества деталей даже в том случае, если линия механической обработки, в которую он встроен, не работает, и когда он применяется в этом смысле, то создает запас такого типа, из которого первая деталь забирается первой. Во время первого цикла перемещения крретки 26, когда на конвейере нет деталей, работа аналогична описанной ранее с той лишь разницей, что движение каретки 26 из исходного положения во второе

происходит под действием ограничителя 35, о который она ударяется. Этот ограничитель может обуславливать также поворот звеньев 29, в результате которого каретка 26 опускается. При работе конвейера для перемещения деталей сложной фор

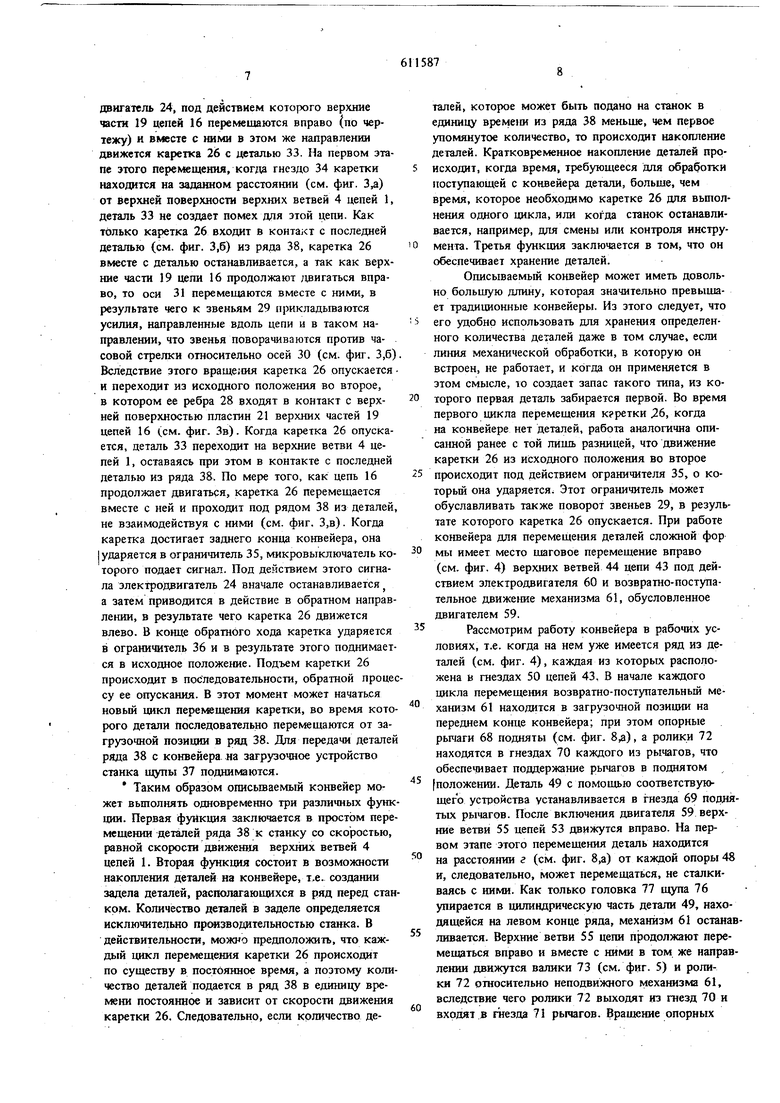

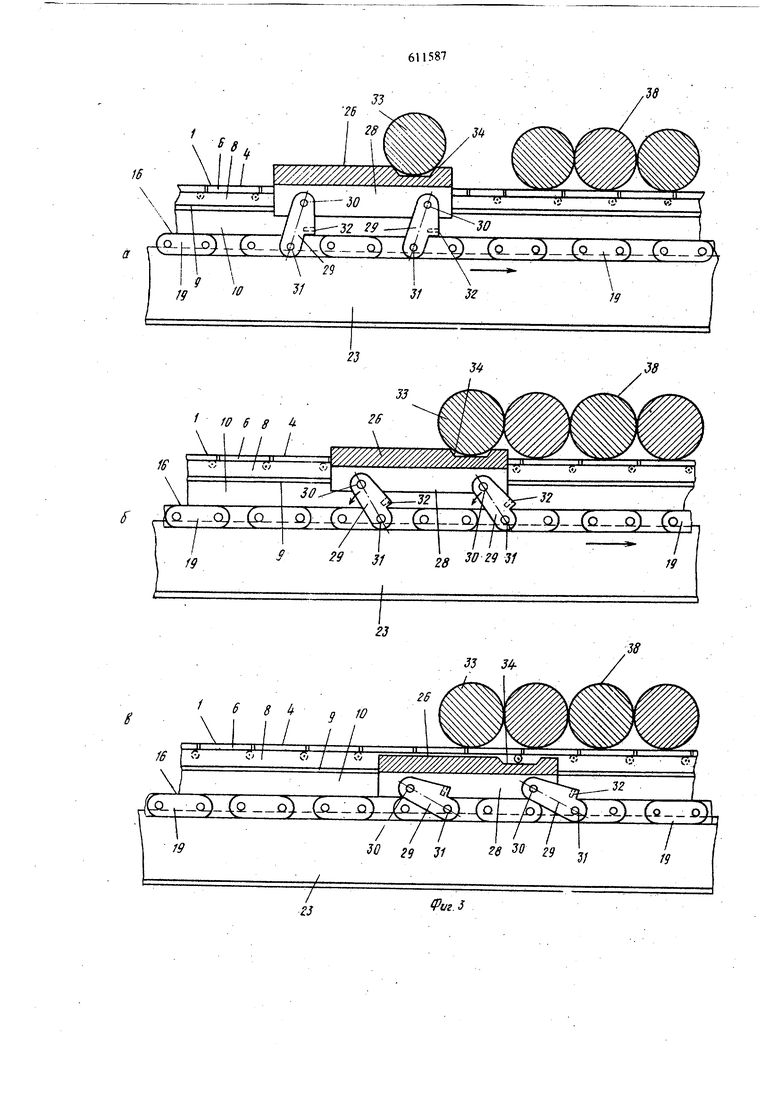

мы имеет место шаговое перемещение вправо (см. фиг. 4) верхних ветвей 44 цепи 43 под действием электродвигателя 60 и возвратно-поступательное движение механизма 61, обусловленное двигателем 59.

Рассмотрим работу конвейера в рабочих условиях, т.е. когда на нем уже имеется ряд из деталей (см. фиг. 4), каждая из которых расположена в гнездах 50 цепей 43, В начале каждого цикла перемещения возвратно-поступательный механизм 61 находится в загрузочной позиции на переднем конце конвейера; при этом опорные рычаги 68 подняты (см. фиг. 8,а), а ролики 72 находятся в гнездах 70 каждого из рычагов, что обеспечивает поддержание рьригов в подаятом

(положении. Деталь 49 с помощью соответствующего устройства устанавливается в гнезда 69 поднятых рычагов. После включения двигателя 59 верхние ветви 55 цепей 53 движутся вправо. На первом этапе этого перемещения деталь находится

на расстоянии г (см. фиг. 8,а) от каждой опоры 48 и, следовательно, может перемещаться, не сталкиваясь с ними. Как только головка 77 щупа 76 упирается в цилиндрическую часть детали 49, находящейся на левом конце ряда, механизм 61 останавливается. Верхние ветви 55 цепи продолжают перемещаться вправо и вместе с ними в том же иаправлешш движутся валики 73 (см. фиг. 5) и ролики 72 относительно неподвижного механизма 61, вследствие чего ролики 72 выходят из гнезд 70 и

входят в гнезда 71 рычагов. Врашсине опорных

рычагов 68 происходит по часовой стрелке, в результате чего они опускаются (см. фиг. 8,в). В этом положении гнезда 69 рычагов 68 больше не контактируют с деталью, которая теперь находится в гнездах 50 соответствующей опоры 48. Когда рычаги 68 находятся в опущенном положении, выступ 81 одного из них приводит в действие микровьп лючатель 80, в результате чего вырабатьшается сигнал, под действием которого двигатель 59 вначале останавливается, а затем приводится в действие, но уже в противоположном направлении. Теперь возвратно-поступательный механизм 61 движется влево (см. фиг. 8,г) в результате взаимодействия роликов 72 с гнездами 71 опорных рычагов 68. В начальный период этого перемещения щуп 76 ударяется в только что установленную деталь 49, вследствие чего он поворачивается по часовой стрелке ,(см. фиг. 8, г) и проходит под деталью. Когда механизм достигает загрузочной позиции на переднем конце конвейера, ои ударяется об ограничитель 79, и рычаги 68 поднимаются.

Конвейер, соответствующий второй конструкции, работает аналогично первому с той разницей, что возвратно-поступательньш механизм 61 выполняет перемещения, длина которых не равна полной длине конвейера, а только расстоянию между загрузочной позицией и деталью, находящейся с левого края ряда деталей, и может выполнять те же функции, а именно, транспортировку, накопление и хранение.

Формула изобретения

1. Коннейер для перемещения деталей, например заготовок от загрузочной позишш к разгрузочной, включающий подвижный непрерывный транспортирующий элемент, совершающий возвратно-поступательное движение от загрузочной

позиции и обратно, пoдъe шyю каретку, установленную над транспортирующим элементом, качающееся рьиажное устройство., расположенное между подъег шой кареткой и транспортирующим элементом, которое соединяет подъемную каретку с транспортирующим элементом, и ограничитель, установленный у загрузочной позиции и контактирующий с подъемной кареткой при ее поднятом положении, отличающийся тем, что,

. с целью компенсации разницы частот, с которь1мн изделия загружаются и разгружаются на познщшх загрузки и разгрузки, путем создания места для складирования изделий между указанными позициями, он снабжен двумя параллельными опорными элементами, размещенными между позициями загрузки и разгрузки, которые параллельны транспортирующему элементу, причем два опорных элемента расположены над транспортирующим элементом и установлены на расстоянии, меньшем

расстояния между транспортирующим элементом и подъемной кареткой при ее поднятом положе.нии., и больше расстояния между транспортирующим элементом и подъемной кареткой при ее опущенном положении, при этом два параллель5 ных опорных элемента образуют между собой щель, расположенную между позициями загрузки и разгрузки для перемещения подъемной каретки через нее при поднятом положении каретки.

/ 2. Конвейер по п.1, отличающий0 |С я тем, что подъемная каретка совместно с качающимся рычажным устройством и транспортирующим элементом образует четырехзвенный механизм, один из рычагов которого снабжен выступом, направленным в сторону позиции разгрузки. 35Источники информации, принятые во внимание

при экспертизе:

1.Авторское свидетельство СССР № 370137, кл.;В 65 G 47/52, 1970.

2.Авторское свидетельствр СССР № 153227. 0 кл. В 65 G 25/04, 1962.

611587

Г

I CJ--- J2 gl 4 Со- .Л , ( ор- -CQ- х-

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКОПИТЕЛЬНЫЙ КОНВЕЙЕР ШТУЧНЫХ ГРУЗОВ | 1991 |

|

RU2018472C1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Установка для автоматической перегрузки керамических изделий | 1981 |

|

SU988565A1 |

| УСТРОЙСТВО ДЛЯ ГРУППИРОВАНИЯ УПАКОВОК ВДОЛЬ ТРАЕКТОРИИ ПЕРЕМЕЩЕНИЯ | 2007 |

|

RU2445243C2 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Автоматическое загрузочно-разгрузочное устройство к горизонтальному поворотному столу | 1981 |

|

SU963802A1 |

| Устройство для подготовки выводов радиоэлементов к монтажу | 1972 |

|

SU441690A1 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

| Дробеметная установка для упрочнения деталей | 1988 |

|

SU1801729A1 |

W//////y////////// -о)х D(

19

/т

С/

/ 9

л

/ .fj

(Рш.5

tu

ь clj

5

X

fe

-a

гч

}1

|

г

1

.

1

-1I

я

S3

лг

7«

0

51

I

-«7

3 Фиг. 7

Авторы

Даты

1978-06-15—Публикация

1973-09-14—Подача