Изобретение относится к машиностроению и может быть использовано в автоматических линиях для транспортирования и накопления деталей, преимущественно валов.

Цель изобретения - расширение технологических возможностей конвейера.

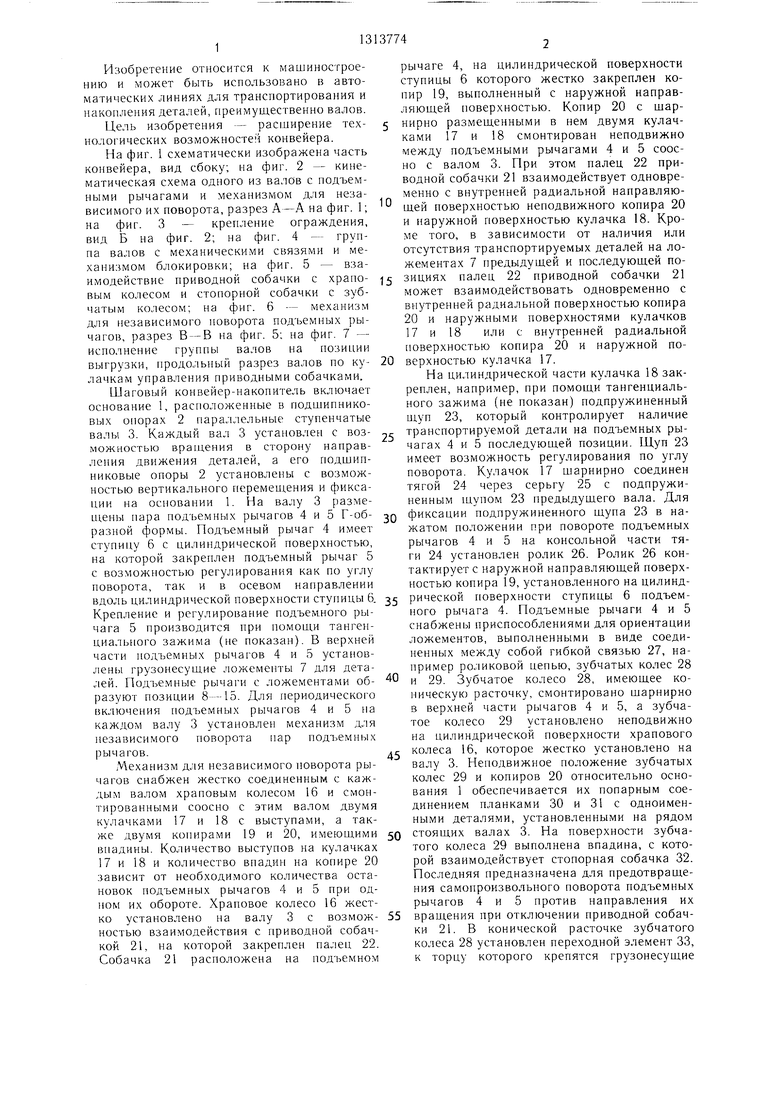

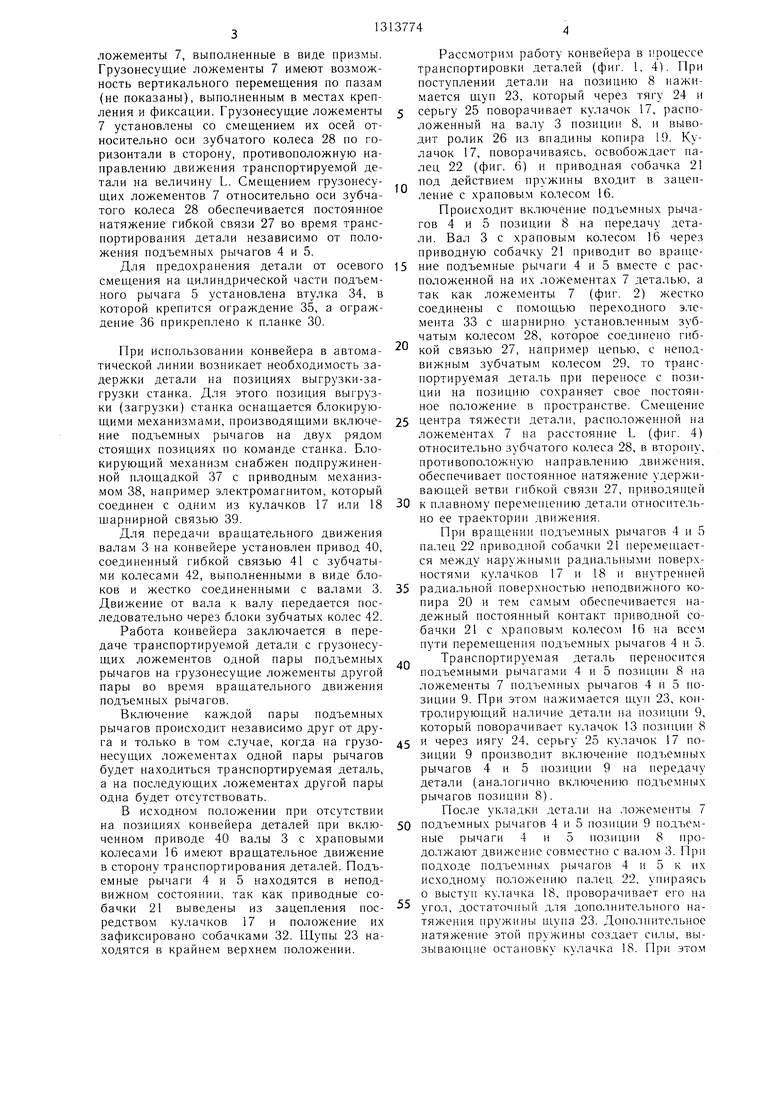

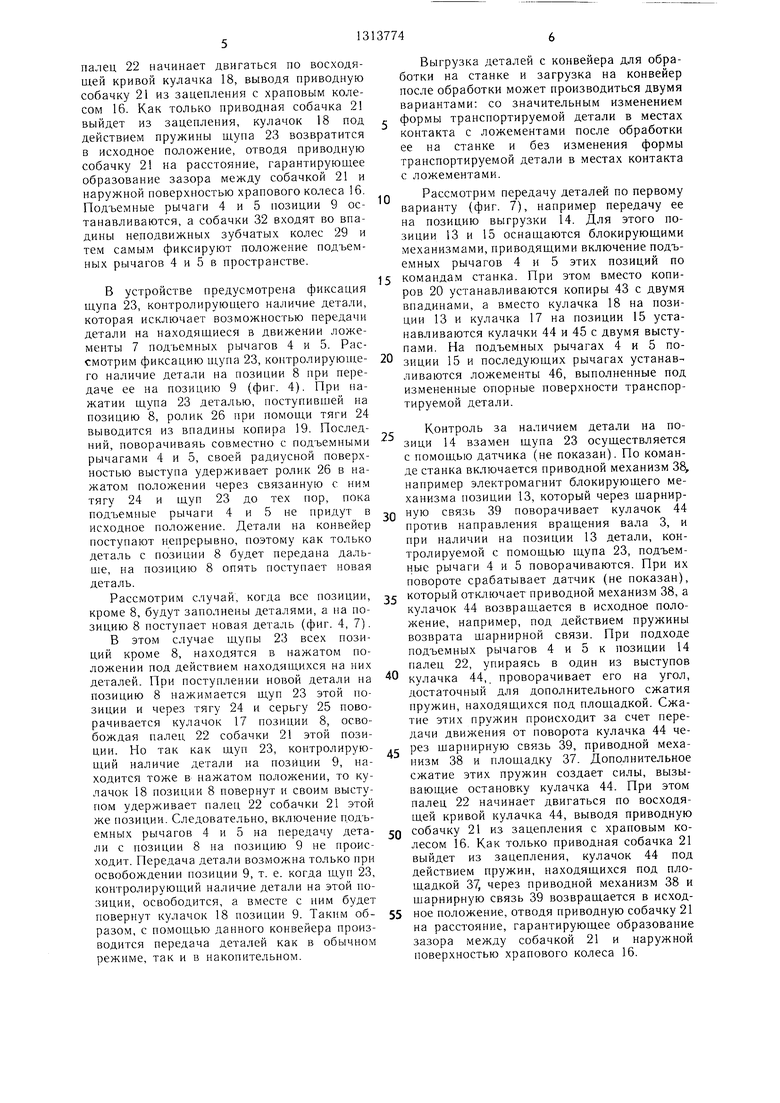

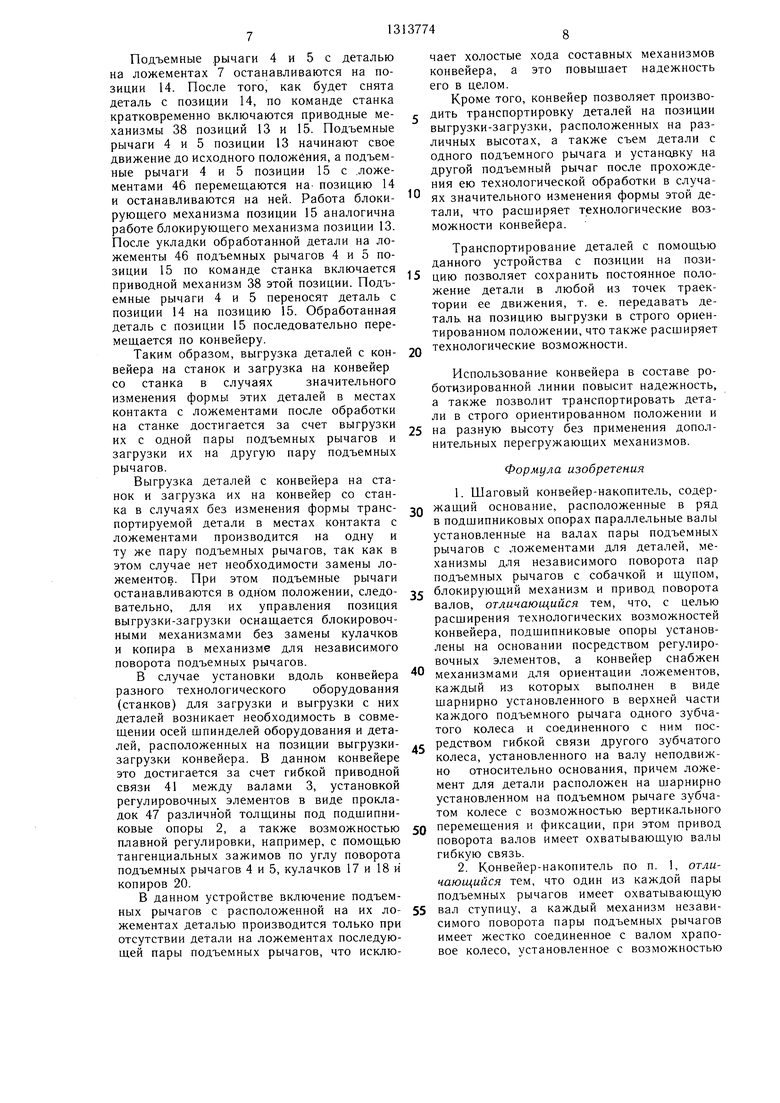

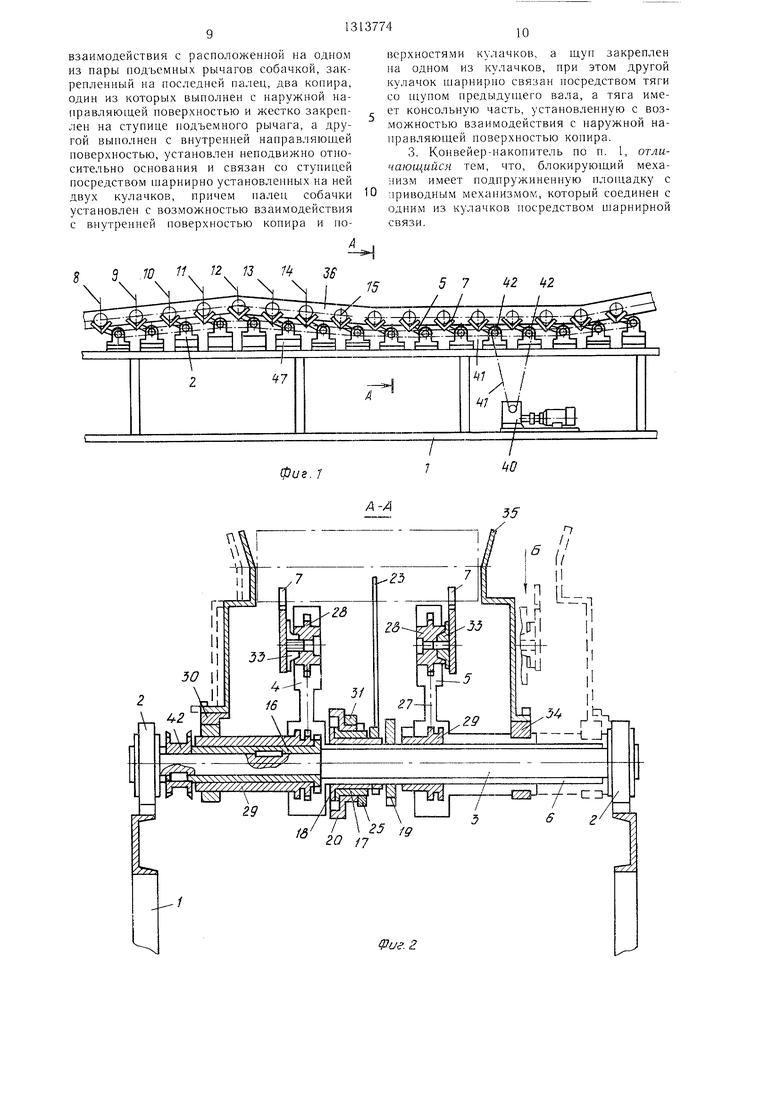

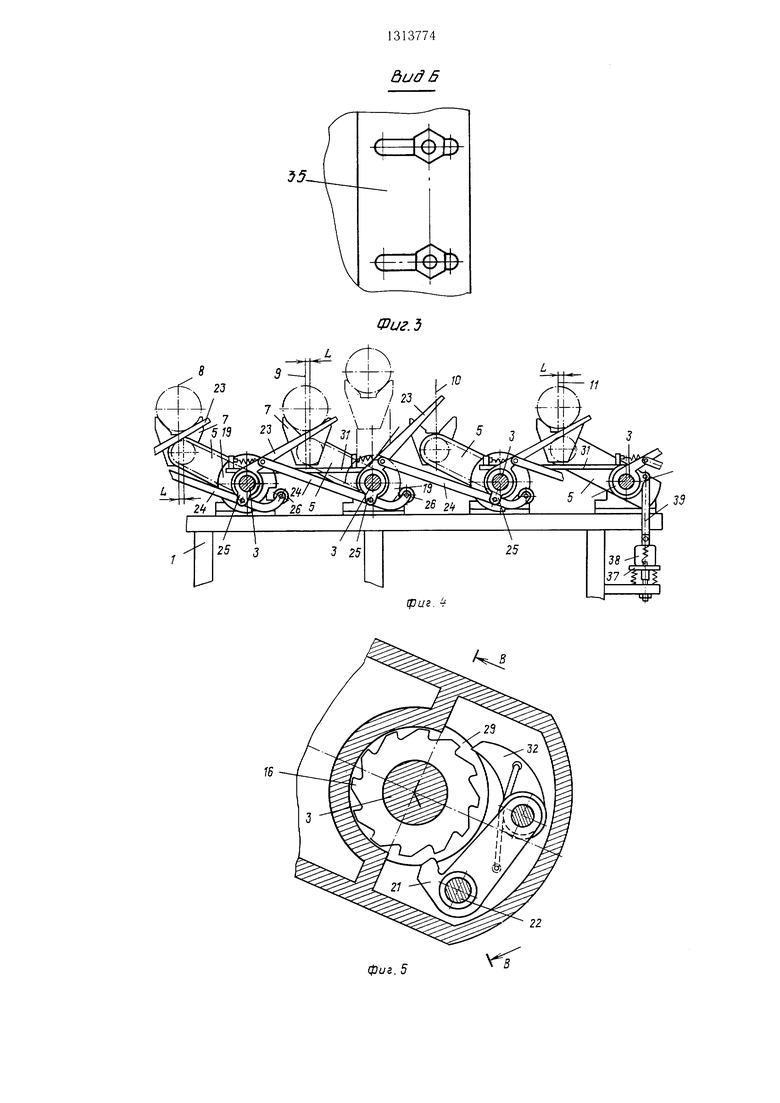

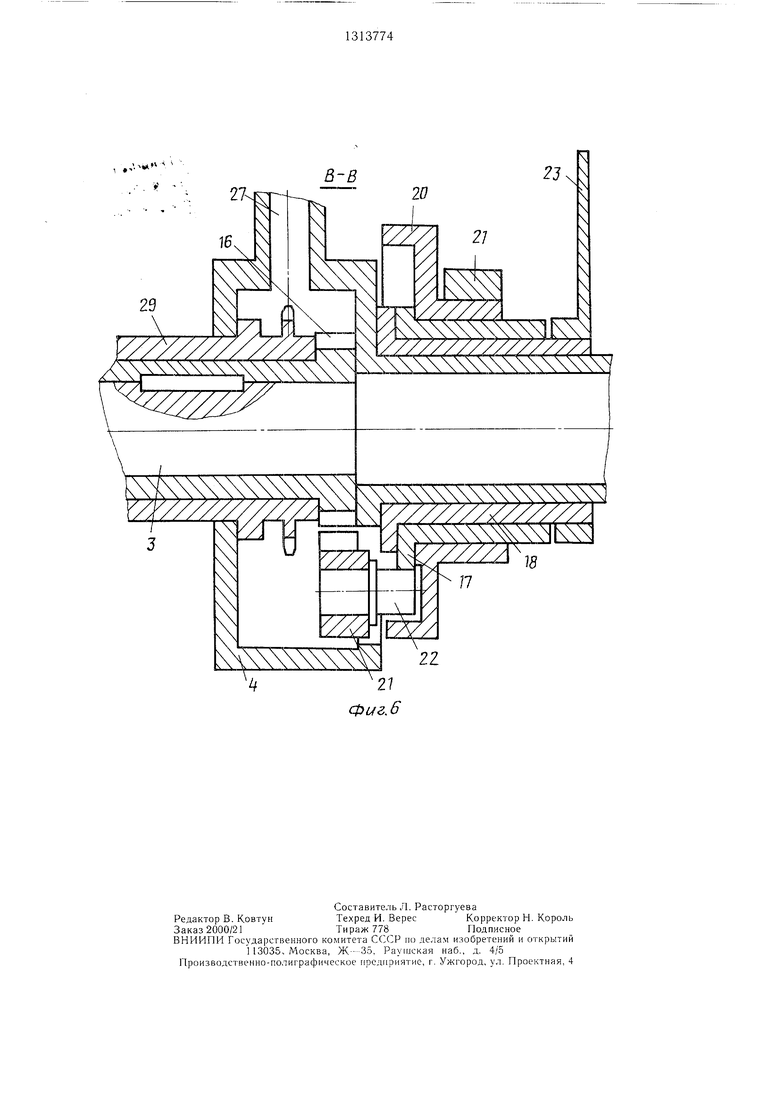

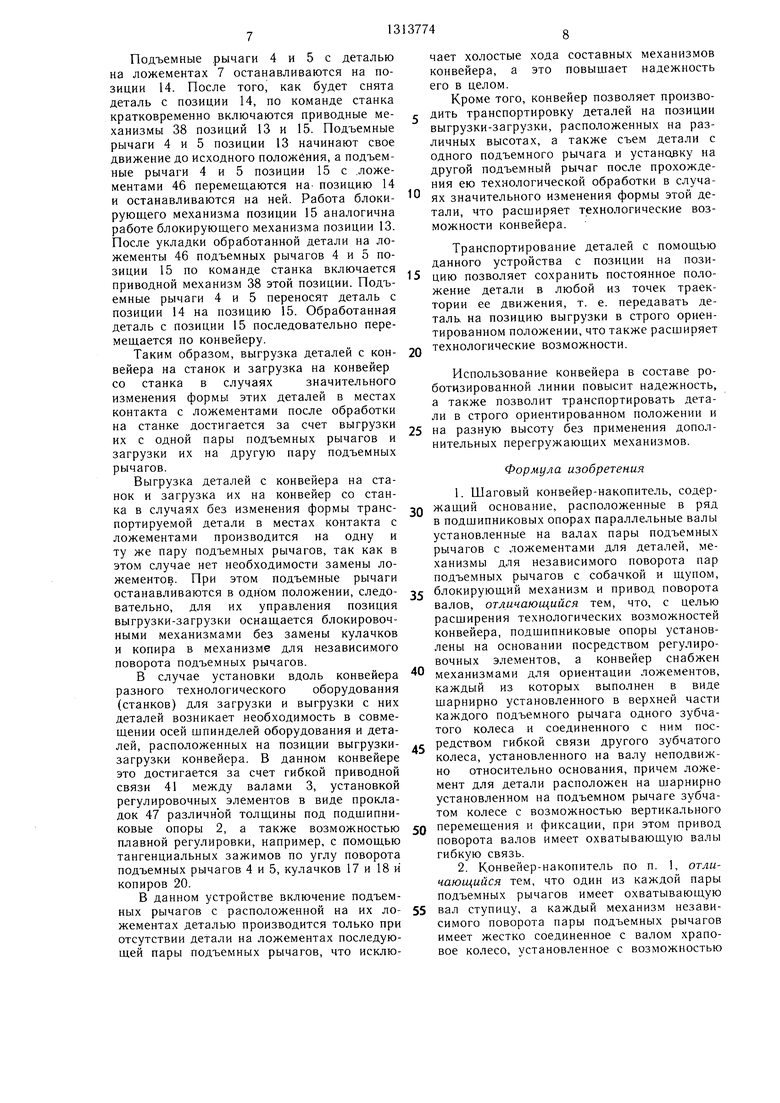

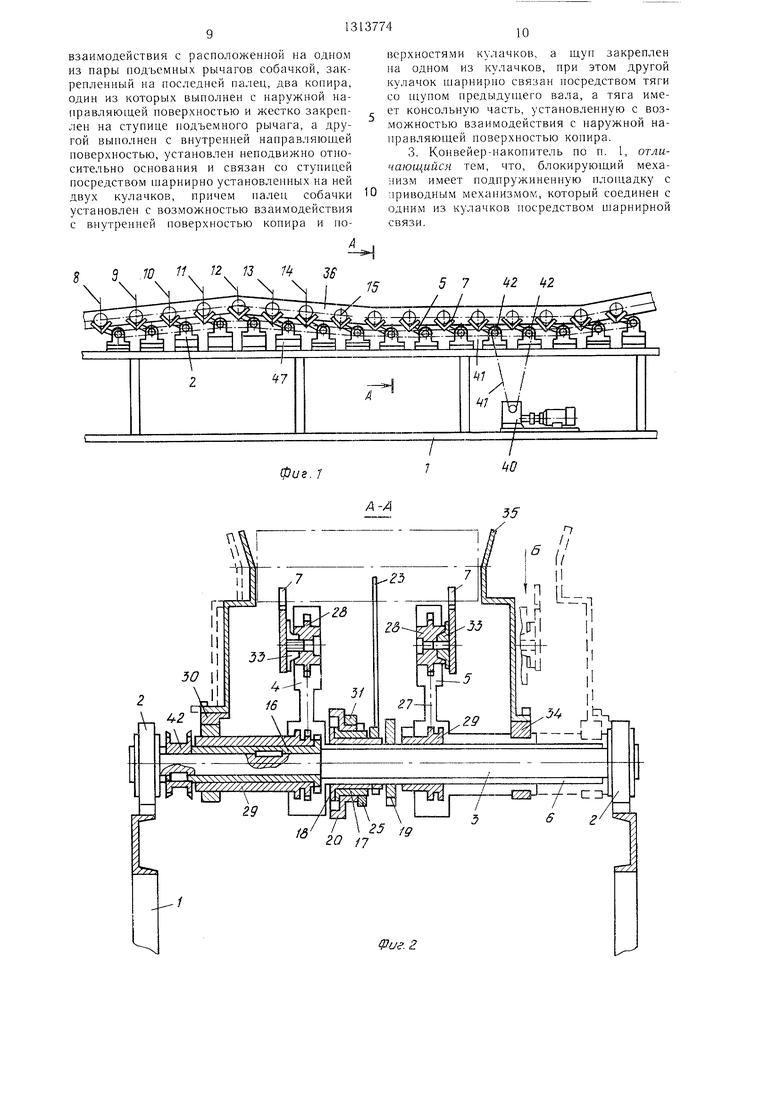

На фиг. 1 схематически изображена часть конвейера, вид сбоку; на фиг. 2 - кинематическая схема одного из валов с нодъем- ными рычагами и механизмом для независимого их поворота, разрез А-А на фиг. 1; на фиг. 3 - кренление ограждения, вид Б на фиг. 2; на фиг. 4 - грун- па валов с механическими связями и механизмом блокировки; на фиг. 5 - взаимодействие приводной собачки с храповым колесом и стопорной собачки с зубчатым колесом; на фиг. 6 - механизм для независимого поворота подъемных рычагов, разрез В--В на фиг. 5; на фиг. 7 - исполнение группы валов на позиции выгрузки, продольный разрез валов по кулачкам управления приводными собачками.

Шаговый конвейер-накопитель включает основание 1, расположенные в подшипниковых опорах 2 параллельные ступенчатые валы 3. Каждый вал 3 установлен с возможностью вращения в сторону направления движения деталей, а его подшипниковые опоры 2 установлены с возможностью вертикального перемеохения и фиксации на основании 1. На валу 3 размешены пара подъемных рычагов 4 и 5 Г-об- разной формы. Подъемный рычаг 4 имеет ступицу 6 с цилиндрической поверхностью, на которой закреплен подъемный рычаг 5 с возможностью регулирования как по углу поворота, так и в осевом направлении вдоль цилиндрической поверхности ступицы 6. Крепление и регулирование подъемного рычага 5 производится при помощи тангенциального зажима (не показан). В верхней части подъемных рычагов 4 и 3 установлены грузонесушие ложементы 7 для деталей. Подъемные рычаги с ложементами образуют позиции 8--15. Для периодического включения подъемн1)1х рычагов 4 и 5 па каждом валу 3 установлен механизм для независимого поворота пар подъемных рычагов.

Механизм для независимого поворота рычагов снабжен жестко соединенным с каждым валом храповым колесом 16 и смонтированными соосно с этим валом двумя кулачками 17 и 18 с выступами, а также двумя копирами 19 и 20, имеюшими внадины. Количество выступов на кулачках 17 и 18 и количество впадин на копире 20 зависит от необходимого количества остановок подъемных рычагов 4 и 5 при одном их обороте. Храповое колесо 16 жестко установлено на валу 3 с возможностью взаимодействия с приводной собачкой 21, на которой закреплен палец 22. Собачка 21 расположена на подъемном

рычаге 4, на цилиндрической поверхности ступицы 6 которого жестко закреплен копир 19, выполненный с наружной направляющей поверхностью. Копир 20 с шарнирно размешенными в нем двумя кулачками 17 и 18 смонтирован неподвижно между подъемными рычагами 4 и 5 соосно с валом 3. При этом палец 22 приводной собачки 21 взаимодействует одновременно с внутренней радиальной направляю шей поверхностью неподвижного копира 20 и наружной поверхностью кулачка 18. Кроме того, в зависимости от наличия или отсутствия транспортируемых деталей на ложементах 7 предыдущей и последующей позициях палец 22 приводной собачки 21 может взаимодействовать одновременно с внутренней радиальной поверхностью копира 20 и наружными поверхностями кулачков 17 и 18 или с внутренней радиальной поверхностью копира 20 и наружной по0 верхностью кулачка 17.

На цилиндрической части кулачка 18 закреплен, например, при помощи тангенциального зажима (не показан) подпружиненный щуп 23, который контролирует наличие

г транспортируемой детали на подъемных рычагах 4 и 5 последующей позиции. Щуп 23 имеет возможность регулирования по углу поворота. Кулачок 17 шарнирно соединен тягой 24 через серьгу 25 с подпружиненным щупом 23 предыдущего вала. Для

Q фиксации подпружиненного шупа 23 в нажатом положении при повороте подъемных рычагов 4 и 5 на консольной части тяги 24 установлен ролик 26. Ролик 26 контактируете наружной направляющей поверхностью копира 19,установленного на цилинд5 рической поверхности ступицы 6 подъемного рычага 4. Подъемные рычаги 4 и 5 снабжены приспособлениями для ориентации ложементов, выполненными в виде соединенных между собой гибкой связью 27, например роликовой цепью, зубчатых колес 28

0 и 29. Зубчатое колесо 28, имеющее коническую расточку, смонтировано шарнирно в верхней части рычагов 4 и 5, а зубчатое колесо 29 установлено неподвижно на цилиндрической поверхности храпового

г колеса 16, которое жестко установлено на валу 3. Неподвижное положение зубчатых колес 29 и копиров 20 относительно основания 1 обеспечивается их попарным соединением планками 30 и 31 с одноименными деталями, установленными на рядом

0 стоящих валах 3. На поверхности зубчатого колеса 29 выполнена впадина, с которой взаимодействует стопорная собачка 32. Последняя предназначена для предотвращения самопроизвольного поворота подъемных рычагов 4 и 5 против направления их

5 вращения при отключении приводной собачки 21. В конической расточке зубчатого колеса 28 установлен переходной элемент 33, к торцу которого крепятся грузонесущие

ложементы 7, выполненные в виде призмы. Грузонесущие ложементы 7 имеют возможность вертикального перемещения по пазам (не показаны), выполненным в местах крепления и фиксации. Грузонесущие ложементы 7 установлены со смещением их осей относительно оси зубчатого колеса 28 по горизонтали в сторону, противоположную направлению движения транспортируемой детали на величину L. Смещением грузонесу- щих ложементов 7 относительно оси зубчатого колеса 28 обеспечивается постоянное натяжение гибкой связи 27 во время транспортирования детали независимо от положения подъемных рычагов 4 и 5.

Для предохранения детали от осевого смещения на цилиндрической части подъемного рычага 5 установлена втулка 34, в которой крепится ограждение 35, а ограждение 36 прикреплено к планке 30.

При использовании конвейера в автоматической линии возникает необходимость задержки детали на позициях выгрузки-загрузки станка. Для этого позиция выгрузки (загрузки) станка оснащается блокирующими механизмами, производящими включение подъемных рычагов на двух рядом стоящих позициях по команде станка. Блокирующий механизм снабжен подпружиненной площадкой 37 с приводным механизмом 38, например электромагнитом, который соединен с одним из кулачков 17 или 18 шарнирной связью 39.

Для передачи вращательного движения валам 3 на конвейере установлен привод 40, соединенный гибкой связью 41 с зубчатыми колесами 42, выполненными в виде блоков и жестко соединенными с валами 3. Движение от вала к валу передается последовательно через блоки зубчатых колес 42.

Работа конвейера заключается в передаче транспортируемой детали с грузонесу- щих ложементов одной пары подъемных рычагов на грузонесущие ложементы другой пары во время вращательного движения подъемных рычагов.

Включение каждой пары подъемных рычагов происходит независимо друг от друга и только в том случае, когда на грузо- несущих ложементах одной пары рычагов будет находиться транспортируемая деталь, а на последующих ложементах другой пары одна будет отсутствовать.

В исходном положении при отсутствии на позициях конвейера деталей при включенном приводе 40 валы 3 с храповыми колесами 16 имеют вращательное движение в сторону транспортирования деталей. Подъемные рычаги 4 и 5 находятся в неподвижном состоянии, так как приводные собачки 21 выведены из зацепления посредством кулачков 17 и положение их зафиксировано собачками 32. Щупы 23 находятся в крайнем верхнем положении.

Рассмотрим работу конвейера в процессе транспортировки деталей (фиг. 1, 4). При поступлении детали на позицию 8 нажимается щуп 23, который через тягу 24 и

серьгу 25 поворачивает кулачок 17, расположенный на валу 3 позиции 8, и выводит ролик 26 из впадины копира 19. Кулачок 17, поворачиваясь, освобождает палец 22 (фиг. 6) и приводная собачка 21 под действием пружины входит в зацепление с храповым колесом 16.

Происходит включение подъемных рычагов 4 и 5 позиции 8 на передачу детали. Вал 3 с храповым колесом 16 через приводную собачку 2 приводит во вращение подъемные рычаги 4 и 5 вместе с расположенной на их ложементах 7 деталью, а так как ложементы 7 (фнг. 2) м естко соединены с помощью переходного элемента 33 с щарнирно установленным зубчатым колесом 28, которое соединено гиб кой связью 27, например цепью, с неподвижным зубчатым колесом 29, то транспортируемая деталь при переносе с позиции на позицию сохраняет свое постоянное положение в пространстве. Смещение

5 центра тяжести детали, расположенной па ложементах 7 на расстояние L (фиг. 4) относительно зубчатого колеса 28, в второну, противоположную направлению движения, обеспечивает постоянное натяжение удерживающей ветви гибкой связи 27, приводящей

0 к плавному перемепхепию детали относительно ее траектории движения.

При вращении подъемных рычагов 4 и 5 палец 22 приводной собачки 21 неремепдает- ся между наружными радиальными поверхностями кулачков 17 и 18 и внутренней

5 радиальной поверхностью неподвижного копира 20 и тем самым обеспечивается надежный постоянный контакт приводной собачки 21 с храповым колесом 16 на всем пути перемещения подъемных рычагов 4 и 5. Транспортируемая деталь переносится подъемными рычагами 4 и 5 позиции 8 па ложементы 7 подъемных рычагов 4 и 5 позиции 9. При этом нажимается щуп 23, контролирующий наличие детали на позиции 9, который поворачивает кулачок 13 позиции 8

5 и через иягу 24, серьгу 25 кулачок 17 позиции 9 производит включение под1 емпых рычагов 4 и 5 позиции 9 на передачу детали (аналогично включению под ьемных рычагов позиции 8).

После укладки детали на ложементы 7

0 подъемных рычагов 4 и 5 позиции 9 подъем- Ht)ie рычаги 4 и 5 позиции 8 продолжают движение совместно с валом 3. Прп подходе подъемных рычагов 4 и 5 к их исходному положеппю палец 22, упираясь о выступ кулачка 18, проворачивает его на

0

5

угол, достаточный для дополнительного натяжения пружины Н1,уна 23. Дополнительное натяжение этой пружины создает силы, вы- зываюпще остановку кулачка 18. При этом

палец 22 начинает двигаться по восходящей кривой кулачка 18, выводя приводную собачку 21 из зацепления с храповым колесом 16. Как только приводная собачка 2 выйдет из зацепления, кулачок 18 под действием пружины щупа 23 возвратится в исходное положение, отводя приводную собачку 2 на расстояние, гарантирующее образование зазора между собачкой 21 и наружной поверхностью храпового колеса 16. Подъемные рычаги 4 и 5 позиции 9 останавливаются, а собачки 32 входят во впадины неподвижных зубчатых колес 29 и тем самым фиксируют положение подъемных рычагов 4 и 5 в пространстве.

В устройстве предусмотрена фиксация щупа 23, контролирующего наличие детали, которая исключает возможностью передачи детали на находящиеся в движении ложементы 7 подъемных рычагов 4 и 5. Рассмотрим фиксацию щупа 23, контролирующего наличие детали на позиции 8 при передаче ее на позицию 9 {фиг. 4). При нажатии щупа 23 деталью, поступивщей на позицию 8, ролик 26 при помощи тяги 24 выводится из впадины копира 19. Последний, поворачиваяь совместно с подъемными рычагами 4 и 5, своей радиусной поверхностью выступа удерживает ролик 26 в нажатом положении через связанную с ним тягу 24 и щуп 23 до тех пор, пока подъемные рычаги 4 и 5 не придут в исходное положение. Детали на конвейер поступают непрерывно, поэтому как только деталь с позиции 8 будет передана даль- ще, на позицию 8 опять поступает новая деталь.

Рассмотрим случай, когда все позиции, кроме 8, будут заполнены деталями, а на позицию 8 поступает новая деталь (фиг. 4, 7).

В этом случае щупы 23 всех позиций кроме 8, находятся в нажатом положении под действием находящихся на них деталей. При поступлении новой детали на позицию 8 нажимается щуп 23 этой позиции и через тягу 24 и серьгу 25 поворачивается кулачок Г/ позиции 8, освобождая палец 22 собачки 21 этой позиции. Но так как щуп 23, контролирующий наличие детали на позиции 9, находится тоже в нажатом положении, то кулачок 18 позиции 8 повернут и своим выступом удерживает палец 22 собачки 21 этой же позиции. Следовательно, включение подъемных рычагов 4 и 5 на передачу детали с позиции 8 на позицию 9 не происходит. Передача детали возможна только при освобождении позиции 9, т. е. когда щуп 23, контролирующий наличие детали на этой но- зиции, освободится, а вместе с ним будет повернут кулачок 18 позиции 9. Таким образом, с помощью данного конвейера производится передача деталей как в обычном режиме, так и в накопительном.

Выгрузка деталей с конвейера для обработки на станке и загрузка на конвейер после обработки может производиться двумя вариантами: со значительным изменением формы транспортируемой детали в местах контакта с ложементами после обработки ее на станке и без изменения формы транспортируемой детали в местах контакта с ложементами.

Q Рассмотрим передачу деталей по первому варианту (фиг. 7), например передачу ее на позицию выгрузки 14. Для этого позиции 13 и 15 оснащаются блокирующими механизмами, приводящими включение подъемных рычагов 4 и 5 этих позиций по

5 командам станка. При этом вместо копиров 20 устанавливаются копиры 43 с двумя впадинами, а вместо кулачка 18 на позиции 13 и кулачка 17 на позиции 15 устанавливаются кулачки 44 и 45 с двумя выступами. На подъемных рычагах 4 и 5 по0 зиции 15 и последующих рычагах устанавливаются ложементы 46, выполненные под измененные опорпые поверхности транспортируемой детали.

Контроль за наличием детали на по- зици 14 взамен щупа 23 осуществляется с помощью датчика (не показан). По команде станка включается приводной механизм 38, например электромагнит блокирующего механизма позиции 13, который через щарнирQ ную связь 39 поворачивает кулачок 44 против направления вращения вала 3, и при наличии на позиции 13 детали, контролируемой с помощью щупа 23, подъемные рычаги 4 и 5 поворачиваются. При их повороте срабатывает датчик (не показан),

5 который отключает приводной механизм 38, а кулачок 44 возвращается в исходное положение, например, под действием пружины возврата щарнирной связи. При подходе подъемных рычагов 4 и 5 к позиции 14 палец 22, упираясь в один из выступов

0 кулачка 44,, проворачивает его на угол, достаточный для дополнительного сжатия пружин, находящихся под площадкой. Сжатие этих пружин происходит за счет передачи движения от поворота кулачка 44 чес рез щарпирную связь 39, приводной механизм 38 и площадку 37. Дополнительное сжатие этих пружин создает силы, вызывающие остановку кулачка 44. При этом палец 22 начинает двигаться по восходящей кривой кулачка 44, выводя приводную

Q собачку 21 из зацепления с храповым колесом 16. Как только приводная собачка 21 выйдет из зацепления, кулачок 44 под действием пружин, находящихся под площадкой 37, через приводной механизм 38 и щарнирную связь 39 возвращается в исход5 ное положение, отводя приводную собачку 21 на расстояние, гарантирующее образование зазора между собачкой 21 и наружной поверхностью храпового колеса 16.

Подъемные .рычаги 4 и 5 с деталью на ложементах 7 останавливаются на позиции 14. После того, как будет снята деталь с позиции 14, по команде станка кратковременно включаются приводные механизмы 38 позиций 13 и 15. Подъемные рычаги 4 и 5 позиции 13 начинают свое движение до исходного положения, а подъемные рычаги 4 и 5 позиции 15 с .ложементами 46 перемещаются на- позицию 14 и останавливаются на ней. Работа блокирующего механизма позиции 15 аналогична работе блокирующего механизма позиции 13. После укладки обработанной детали на ложементы 46 подъемных рычагов 4 и 5 позиции 15 по команде станка включается приводной механизм 38 этой позиции. Подъемные рычаги 4 и 5 переносят деталь с позиции 14 на позицию 15. Обработанная деталь с позиции 15 последовательно перемещается по конвейеру.

Таким образом, выгрузка деталей с конвейера на станок и загрузка на конвейер со станка в случаях значительного изменения формы этих деталей в местах контакта с ложементами после обработки на станке достигается за счет выгрузки их с одной пары подъемных рычагов и загрузки их на другую пару подъемных рычагов.

Выгрузка деталей с конвейера на станок и загрузка их на конвейер со станка в случаях без изменения формы транспортируемой детали в местах контакта с ложементами производится на одну и ту же пару подъемных рычагов, так как в этом случае нет необходимости замены ложементов. При этом подъемные рычаги останавливаются в одном положении, следовательно, для их управления позиция выгрузки-загрузки оснащается блокировочными механизмами без замены кулачков и копира в механизме для независимого поворота подъемных рычагов.

В случае установки вдоль конвейера разного технологического оборудования (станков) для загрузки и выгрузки с них деталей возникает необходимость в совмещении осей шпинделей оборудования и деталей, расположенных на позиции выгрузки- загрузки конвейера. В данном конвейере это достигается за счет гибкой приводной связи 41 между валами 3, установкой регулировочных элементов в виде прокладок 47 различной толщины под подшипниковые опоры 2, а также возможностью плавной регулировки, например, с помощью тангенциальных зажимов по углу поворота подъемных рычагов 4 и 5, кулачков 17 и 18 и копиров 20.

В данном устройстве включение подъемных рычагов с расположенной на их ложементах деталью производится только при отсутствии детали на ложементах последующей пары подъемных рычагов, что исключает холостые хода составных механизмов конвейера, а это повышает надежность его в целом.

Кроме того, конвейер позволяет произво- с дить транспортировку деталей на позиции выгрузки-загрузки, расположенных на различных высотах, а также съем детали с одного подъемного рычага и установку на другой подъемный рычаг после прохождения ею технологической обработки в случаПJ-

ях значительного изменения формы этой детали, что расширяет технологические возможности конвейера.

Транспортирование деталей с помощью данного устройства с позиции на пози5 цию позволяет сохранить постоянное положение детали в любой из точек траектории ее движения, т. е. передавать деталь на позицию выгрузки в строго ориентированном положении, что также расширяет

Q технологические возможности.

Использование конвейера в составе роботизированной линии повысит надежность, а также позволит транспортировать детали в строго ориентированном положении и 5 на разную высоту без применения дополнительных перегружающих механизмов.

Формула изобретения

1.Шаговый конвейер-накопитель, содер- 0 жащий основание, расположенные в ряд

в подшипниковых опорах параллельные валы установленные на валах пары подъемных рычагов с ложементами для деталей, механизмы для независимого поворота пар подъемных рычагов с собачкой и щупом,

r блокирующий механизм и привод поворота валов, отличающийся тем, что, с целью расширения технологических возможностей конвейера, подщипниковые опоры установлены на основании посредством регулировочных элементов, а конвейер снабжен

0 механизмами для ориентации ложементов, каждый из которых выполнен в виде шарнирно установленного в верхней части каждого подъемного рычага одного зубчатого колеса и соединенного с ним посс редством гибкой связи другого зубчатого колеса, установленного на валу неподвижно относительно основания, причем ложемент для детали расположен на шарнирно установленном на подъемном рычаге зубчатом колесе с возможностью вертикального

0 перемещения и фиксации, при этом привод поворота валов имеет охватывающую валы гибкую связь.

2.Конвейер-накопитель по п. 1, отличающийся тем, что один из каждой пары подъемных рычагов имеет охватывающую

5 вал ступицу, а каждый механизм независимого поворота пары подъемных рычагов имеет жестко соединенное с валом храповое колесо. Установленное с возможностью

взаимодействия с расположенном на одном из пары подъемных рычагов собачкой, закрепленный на последней палец, два копира, один из которых выполнен с наружной направляющей поверхностью и жестко закреплен на ступице подъемного рычага, а другой выполнен с внутренней направляющей поверхностью, установлен неподвижно относительно основания и связан со ступицей посредством шарнирно установленных на ней двух кулачков, причем палец собачки установлен с возможностью взаимодействия с внутренней поверхностью копира и по

верхностями кулачков, а щуп закреплен на одном из кулачков, нри этом другой кулачок щарнирно связан посредством тяги со щупом предыдущего вала, а тяга имеет консольную часть, установленную с возможностью взаимодействия с наружной направляющей поверхностью копира.

3. Конвейер-накопитель по п. 1, отличающийся тем, что, блокирующий механизм имеет подпружиненную площадку с приводным механизмом, который соединен с одним из кулачков посредством шарнирной связи.

дидб

(Риг. 5

Я

tpuz.

/

фи&. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер | 1978 |

|

SU749757A1 |

| Шаговый конвейер | 1977 |

|

SU747777A1 |

| Копировальная фрезерно-шлифовальная головка | 1976 |

|

SU662279A1 |

| Автомат для сборки втулочно-роликовых цепей | 1948 |

|

SU83395A1 |

| Устройство для передачи деталей между конвейерами,расположенными на разных уровнях | 1980 |

|

SU1006344A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU381497A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

| Шаговый конвейер | 1982 |

|

SU1063735A1 |

Изобретение относится к машиностроению и может быть использовано в автоматических линиях для транспортирования деталей и позволяет расширить технологические возможности конвейера. Шаговый конвейер включает основание 1, расположенные в ряд в подшипниковых опорах параллельные валы 3 с приводом их поворота и блокирующий механизм. Валы 3 охватывает гибкая связь. Опоры установлены на основании 1 посредством регулировочных элементов. На валах 3 установлены в ряд пары подъемных рычагов (ПР) 4, 5 с ложементами 7 для деталей и механ}1зм их ориентации. Механизм выполнен в виде шарнирно установленного в верхней части ПР 4, 5 зубчатого колеса. С ним гибкой связью соединено зубчатое колесо, установленное на валу 3 неподвижно относительно основания 1. На каждом валу 3 установлен механизм для независимого поворота HP 4, 5 с собачкой. Блокирую- идий механизм снабжен подпружиненной площадкой 37 с приводом 38, который соединен с одним из кулачков 17 или 18 шарнирной связью 39. На поверхности кулачка 18 закреплен щуп 23, он поворачивает кулачок 17, который освобождает палец 22. При этом включаются ПР 4,5. Транспортирующая деталь при переносе с позиции на позицию сохраняет свЬе постоянное положение, т. к. ложементы 7 соединены с зубчатым колесом в верхней части ПР 4, 5. Деталь передается на позицию в строго ориентированном положении. 2 3. п. ф-лы, 7 ил. S сл 2 У 78 22 17 24 5 if 33 38 фиг. 7 ; о:) со 4::

| Шаговый конвейер-накопитель | 1980 |

|

SU960098A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Шаговый конвейер | 1977 |

|

SU747777A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-05-30—Публикация

1985-12-16—Подача