Предлагается усовершенствованныП способ регенерации ацетонитрила в процессе переработки пиролизной С фракции. Процесс переработки пиролизной Сд-фракции с целью выделения из нее изобутилена, бутана и бутиленов включает в себя две основные стадии гидратацию изобутилена на ионообменных смолах или в водных растворах ; серной кислоты с получением трет-бу тилового спирта (ТБС) и последушцее разделение оставшейся смеси углеводородов €4-возвратной пиролизной фракции на бутан и бутилены экстрактивной ректификацией с применением ацетонитрила. Возвратная пиролизная фракция содержит в своем составе следы ТБС. При использовании ацетонитрила в качестве селективного растворителя в процессе выделения бутиленов ТБС , постепенно накапливаясь в ацетонитриле (до 5% и более), значительно ухудаает его селективность. Известен способ регенерации ацето нитрила в процессе экстрактивной дастилляции возвратной пиролизной -Сд-фракции углеводородов, который заключается в JOM, что отработанный ацетонитрил, содержешдай до 5% ТБС, hpoNBJBcUOT водой и подвергайт ректификации 13 . ; Известный способ позволяет удалить из ацетонитрила только продукты его гидролиза,в то время как ТБС выводится из верхней части колонны в составе регенерированного ацетоиитрила, поскольку температуры кипения ТБС (82,8°С) и ацетонитрила () и азеотропных смесей этих соединений с водой 79,9 и 7б,5с соответственно. Цель изобретения состоит в повышения качества регенерированного ацетонитрила.. Поставленная цель достигается использованием способа регенергщии ацетонитрила г йспбльзуемого в itpbцессе экстрактивной дистилляции возвратной пиррлизнрй Сд-фракции углеводородов, путем ректификации, отличительная особенность которого состоит в том, что отработанный ацетонитрил предварительно пропускают при температуре 80-110°С,давлении . 2 ата и объемной скорости 0,1-1,0 ч через слой катионообменной смолы в Н-форме.

лучшие результаты достигают при использбвании в качестве катийнообЙённой смолы суль Е1офенилФормальдегидной или сульфополистирольной смолы.

Предпрчтительньам вариантом является использование в качестве катионообмеиной смолы частично отработанной катибнообменной смолы с статической объемной емкост1.ю (СОЕ) 2,02,2 мгэкв/г сухого вещества, котора является отходом процесса .гидратации пиролизной Сд-Фракции углеводородов.

Использование данного изобретения прэволяет повысить качество регене|рировайного ацетонитрила за счет снижения содержания в нем ТВС в 24 раза (до 0,9 вес.%).

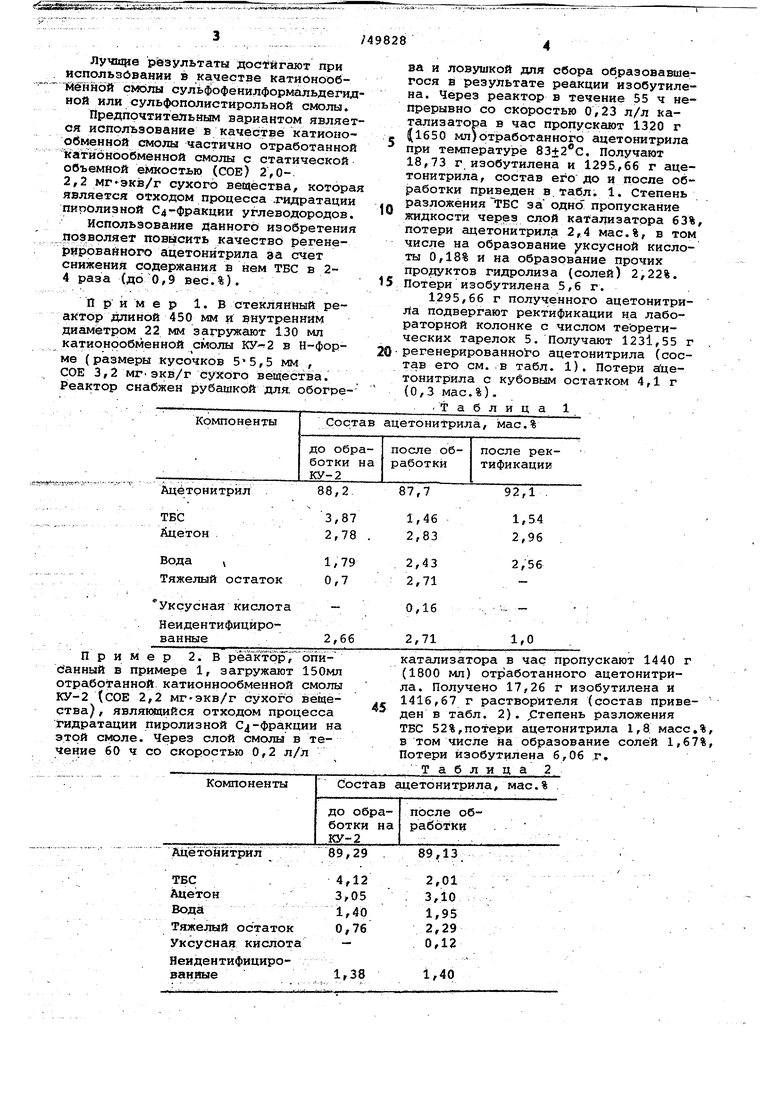

Пример 1. В стеклянный реактор длиной 450 мм и внутренним диаметром 22 мм загружают 130 мл катионообменной смолы в Н-форме ( размеры кусочков 55,5 мм , СОЕ 3,2 мГЭкв/г сухого вещества. Реактор снабжен рубашкой для. обогре/49828

ва и ловушкой для сбора образовавшегося в результате реакции изобутилена. Через реактор в течение 55 ч непрерывно со скоростью 0,23 л/л катализатора в час пропускают 1320 г . 1650 мл)отработаннего ацетонитрила при температуре . Получают 18,73 г изобутилена и 1295,66 г ацетонитрила, состав его до и после обработки приведен в.табл. 1« Степень разложения ТБС за однсх пропускание жидкости через слой катализатора 63%, потери ацетонитрила 2,4 мас.%, в том числе на образование уксусной кислоты 0,18% и на образование прочих продуктов гидролиза (солей) 2,22%. Потери изобутилена 5,6 г.

1295,66 г полученного ацетонитрила подвергают ректификации на лабораторной колонке с числом теЬретических тарелок 5. Получают 1231,55 г 0 регенерйрованного ацетонитрила (состав его см. .в табл. 1). Потери а цетонитрила с кубовым остатком 4,1 г (0,3 мас.%).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2011 |

|

RU2451662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2010 |

|

RU2485089C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2010 |

|

RU2455277C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2011 |

|

RU2462447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2010 |

|

RU2453526C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005709C1 |

| СПОСОБ ПОЛУЧЕНИЯ C*001-C*004-АЛКИЛ-ТРЕТ-С*004-С*005-АЛКИЛОВЫХ ПРОСТЫХ ЭФИРОВ | 1994 |

|

RU2070189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2091362C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

88,2.

Ацётрнитрил

Пример 2. В , описанный в примере 1, загружают 150мл отработанной катионнообменной смолы КУ-2 (СОЕ 2,2 МГЭКВ/Г сухого вещества) , являкадийся отходом процесса гидратации пиролизной Сд-фракции на этой смоле. Через слой смолы в течение 60 ч со скоростью 0,2 л/л

ТБС

Ацетон

Вода

Тяжелый остаток

Уксусная кислот

Найдентифицироваиные

92,1 .

87,7

катализатора в час пропускают 1440 г (1800 мл) отработанного ацетонитрила. Получено 17,26 г изобутилена и 1416,67 г растворителя (состав приведен в табл. 2). Степень разложения ТБС 52%,потери ацетонитрила 1,8 масс,%, в том числе на образование солей 1,67%, Потери изобутилена 6,06 г, Т а б л и ц а 2 :

2,01 3,10 1,95 2,29 0,12

1,40

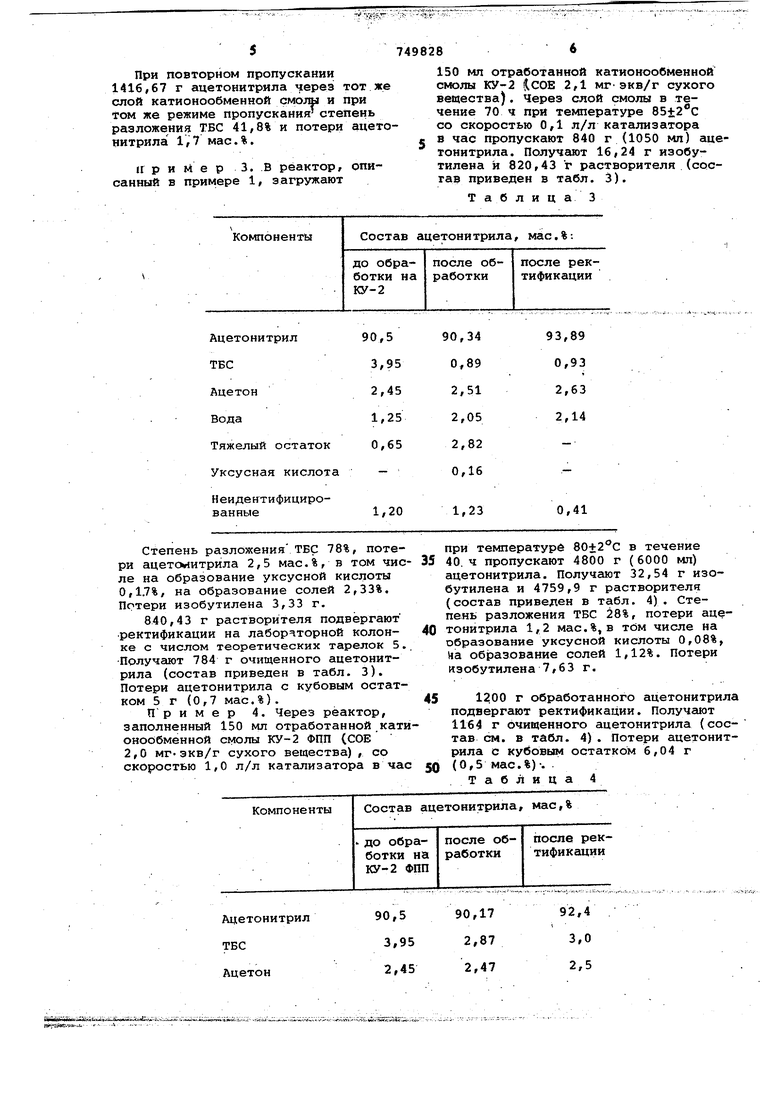

При повторном пропускании 1416,67 г ацетонитрила через тот же слой катионообменной смола и при том же режиме пропускания степень разложения ТБС 41,8% и потери ацетонитрила 1,7 мас.%.

(I р и М е р 3. В реактор, описанный в примере 1, загружают

90,590,34

3,950,89

2,452,51

1,252,05

0,652,82

-0,16 1,201,23

Степень разложения ТБС 78%, потери ацетоиитрила 2,5 мас.%, в том числе на образование уксусной кислоты 0,1.7%, на образование солей 2,33%. Потери изобутилена 3,33 г,

840,43 г растворителя подвергают ректификации на лабор 1торной колонке с числом теоретических тарелок 5., Получают 784 г очищенного ацетонитрила (состав приведен в табл. 3). Потери ацетонитрила с кубовым остатком 5 г (0,7 мае.%).

Пример 4. Через реактор, заполненный 150 мл отработанной катионообменной смолы КУ-2 ФПП (СОЕ 2,0 мг.экв/г сухого вещества) , со скоростью 1,0 л/л катализатора в час

150 мл отработанной катионообменной скюлы КУ-2 СОЕ 2,1 мг экв/г сухого вещества). Через слой смолы в течение 70 ч при температуре со скоростью 0,1 л/л катализатора в час пропускают 840 г (1050 мл) ацетонитрила. Получают 16,24 г изобутилена и 820,43 г растворителя (состав приведен в табл. 3).

ТаблицаЗ

93,89 0,93 2,63 2,14

0,41

при температуре 80+2°С в течение 35 40. ч пропускают 4800 г (6000 мл) ацетонитрила. Получают 32,54 г изобутилена и 4759,9 г растворителя (состав приведен в табл. 4). Степень разложения ТБС 28%, потери аце40 тонитрила 1,2 мас.%, в том числе на образование уксусной кислоты 0,08%, йа образование солей 1,12%. Потери изобутилена 7,63 г.

45 12.00 г обработанного ацетонитрила подвергают ректификации. Получают 1164 г очищенного ацетонитрила (состав см. в тйбл. 4). Потери ацетонитрила с кубовым остатком 6,04 г

50 (0,5 мас.%) .

Таблица 4

Уксусная кйсяотй

1йвиДёйтйфяци1 о1,20 ваняые

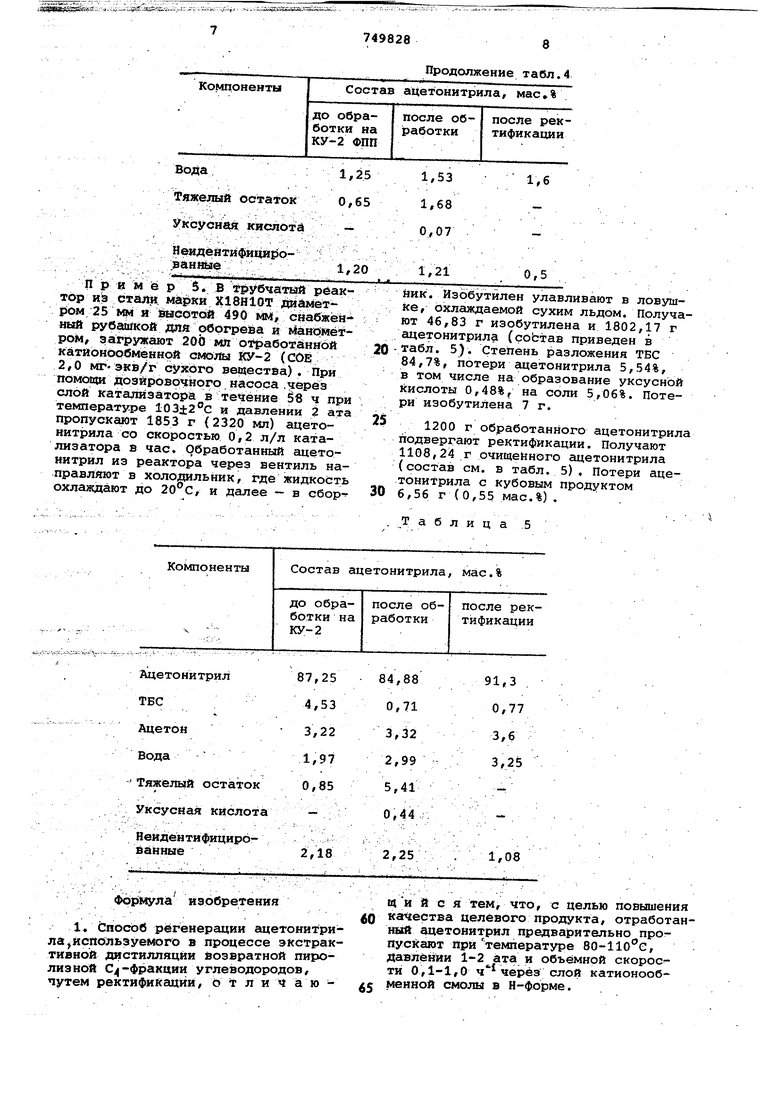

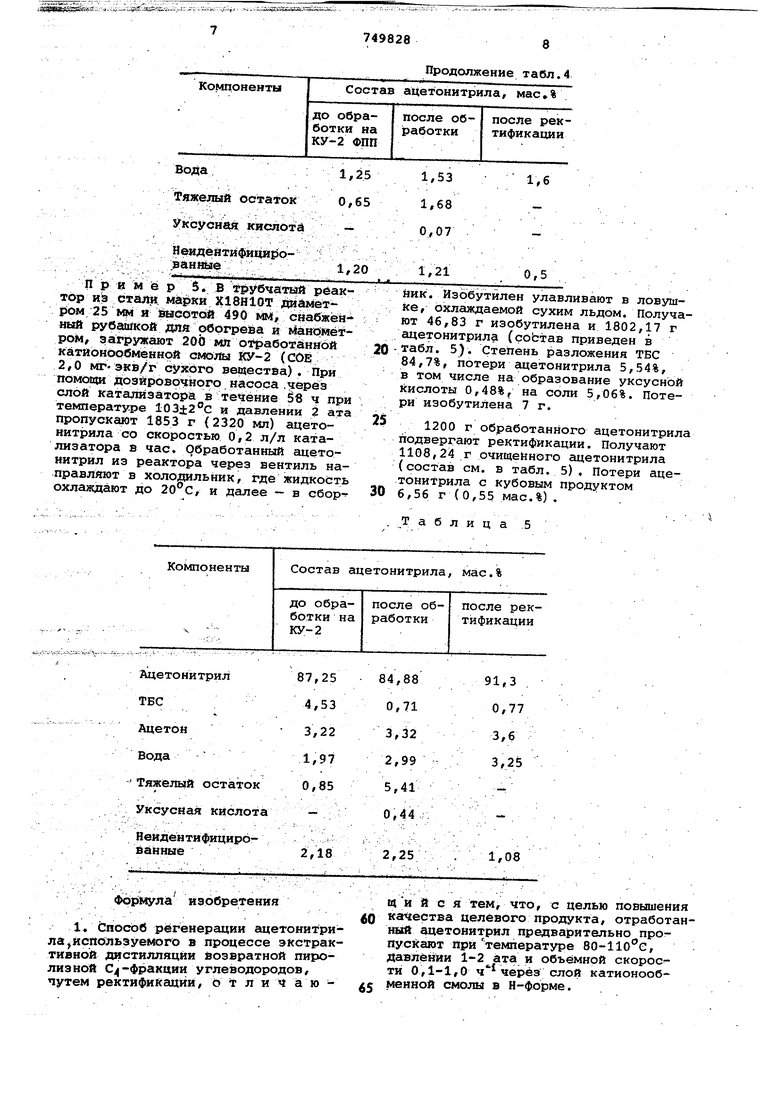

П JP а м ё р S. в трубчатаай реактор из стал. мй1ркй Х18Н10Т диаметром 25 мм я амасотой 490 VIM, саабжён ный рубешйсой для обогрева и Ман(, загружают 20Ь мл от|5аботани6й катйонорб юнной CMOJ&J КУ-2 (СОЕ 2,0 мг-экв/г сухдго вещества). При помощи Дозйровочногр насоса .ерез слой катализатора в те«1ёние S8 ч при температуре 10342 0 и давлении 2 ата пропускамт 1853 г {2320 мл) ацетонитрила со скоростью 0,2 л/л катализатора в час. Обработанный адетонитрил из реактора через вентиль направляют в холодильник, где жидкость охлажДают до 20°С, и далее - в сборги;етонитрил

ТБС

Ацетон

Вода

Тяжелый остаток

Уксусная кислота

Неидентифицироданные

Формула изобретения

1, Способ регенерации ацетонитрила используемого в процессе экстрактивной дистилляции йозвратной пиролиз ной С -фракции углеводородов, путем ректификации, о т ли ч а ю 7498288

Продолжение табл.4

0,07

1,21

0,5

ник. Изобутилен улавливают в ловушке, охлаждаемой сухим льдом. Получают 46,83 г изобутилена и 1802,17 г ацетонитрила (соЬтав приведен в табл. 5). Степень разложения ТБС 84,7%, потери ацетонитрила 5,54%, в том числе на образование уксусной кислоты 0,48%, на соли 5,06%. Потери изобутилена 7г.

1200 г обработанного ацетонитрил подвергают ректификации. Получают 1108,24 г очищенного ацетонитрила (состав см. в табл. 5), Потери ацетонитрила с кубовым продуктом 6,56 г (0,55 мас.%). ,

Т а б л и ц а 5

91,3 0,77 3,6 3,25

1,08

щи и с я тем, что, с целью повышения качества целевого продукта, отработанный ацетонитрил предварительно пропускают при температуре 80-110 С, давлении 1-2 ата и объемной скорос ти 0,1-1,0 ч через слой катионообменной смолы в Н-форме.

9749828Ю

щ и и с я тем, |то в качестве кати-принятые во внимание при экспертизе онообменной смолы используют суль- 1. Авторское свидетельство СССР

фофенолоформальдегидную и сульфопо-W507548, кл, С 07 С 7/08, 1974 dipoлистирольную смолу.тотип).

Авторы

Даты

1980-07-23—Публикация

1977-05-10—Подача