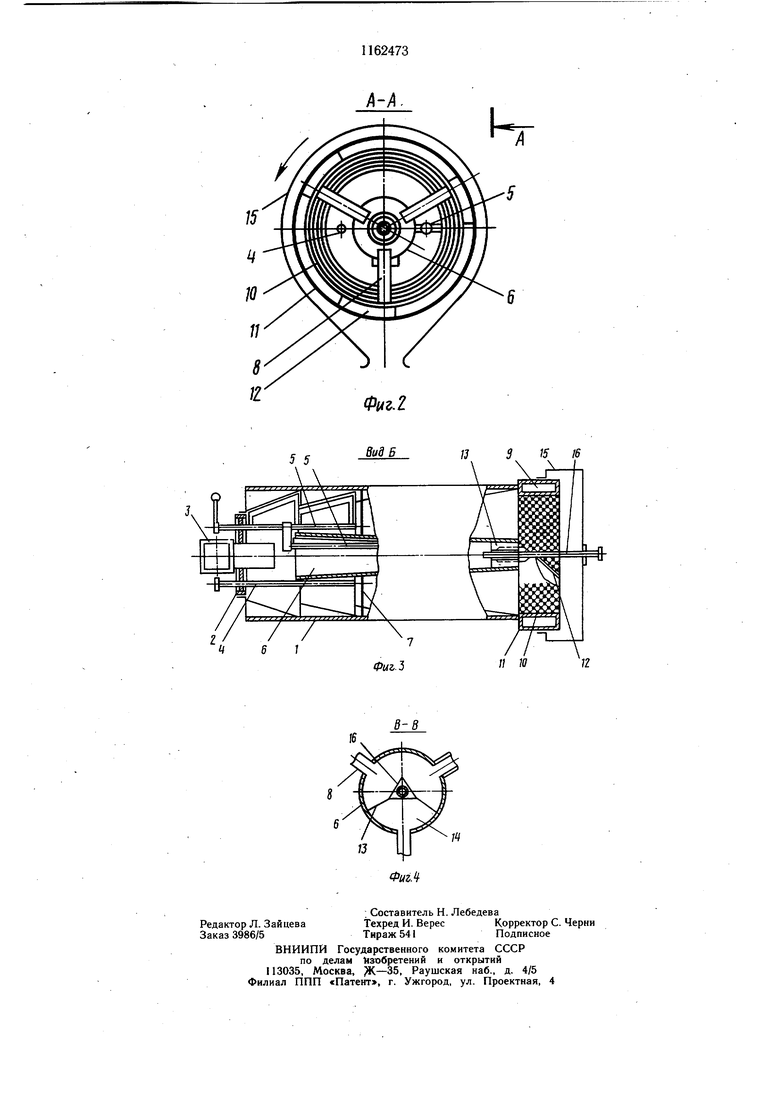

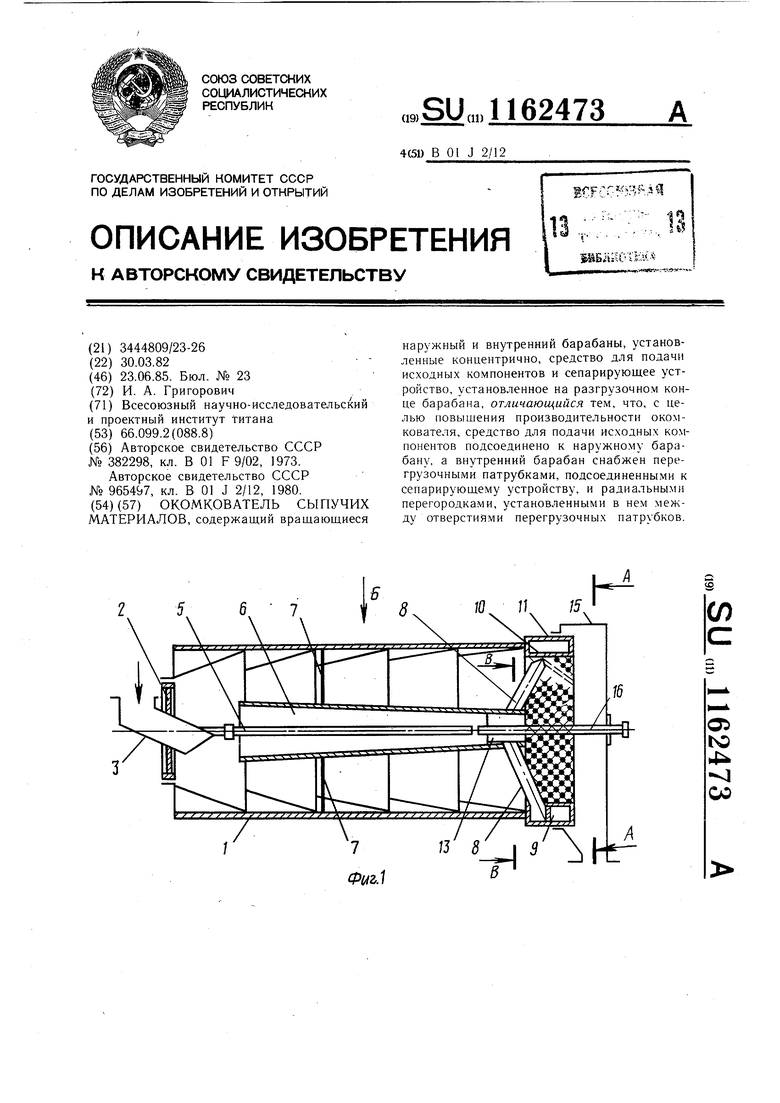

Изобретение относится к области, свя-, занной с полученнием окатышей из сыпучих материалов, и может быть использовано в цветной и черной металлургии, химической, горнометаллургической и других отраслях народного хозяйства. Цель изобретения - повышение производи тел ьн ости окомкователя. На фиг. 1 изображен окомкователь, обш,ий вид в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1. Окомкователь состоит из враш,ающегося наружного барабана 1, связанного с приводом (не показан). Барабан 1 выполнен в виде последовательно расположенных конусных камер, внутренние диаметры которых возрастают к выходному концу барабана. На передней неподвижной торцевой стенке 2 закреплены загрузочная течка 3, приспособление 4 для подачи связующего компонента в полость барабана 1 и устройство 5 для чистки внутренних поверхностей барабана 1 и барабана 6, выполненное в виде горизонтальных ножей. Внутри барабана 1 на распорках 7 концентрично установлен внутренний конусный барабан 6, сужающийся к выходному концу барабана 1. Полость барабана б соединена тремя перегрузочными патрубками 8 с сепарирующим устройством - кольцевой полостью 9, образованной цилиндрическим ситом 10 и обечайкой 11, диаметр которой превыщает диаметр сита. Кольцевая полость 9 разделена тремя винтовыми перегородками 12, угол наклона которых к оси барабана 1 превышает угол естественного откоса некондиционного продукта, возвращаемого на повторное окомкование. Возле входов в перегрузочные патрубки 8 перегородки 12 образуют в кольцевой полости 9 «карманы, в которых при вращении барабана 1 собирается просыпавшийся сквозь сито 10 некондиционный продукт. Сито 10 в зонах накопления материала выполнено неперфорированным. Полость барабана 6 в зоне выходных отверстий перегрузочных патрубков 8 разделена радиальными перегородками 13 на каналы 14. При этом число каналов 14 принимается равным числу перегрузочных патрубков 8. Перегородки 13 устанавливаются под углом к оси барабана 6, превышающим угол естественного откоса некондиционного продукта. Это обеспечивает беспрепятственную подачу высыпающегося из патрубков 8 некондиционного продукта в полость барабана 6. На стенке разгрузчной камеры 15, установленной неподвижно, закреплено приспособление 16 для подачи связующего компонента и в полость внутреннего барабана 6. Окомкователь работает следуюш.им образом . Включается привод, вращающий барабан 1 и связанный с ним барабан 6. Сыпучий материал подается через загрузочную течку 3 в полость барабана 1. Одновременно через приспособление 4 в барабан 1 подается связующий компонент. При последовательном перемещении сыпучего увлажненного материала по камерам барабана 1 происходит его окомкование и упрочнение. Попадая на сито 10 в конце барабана 1 крупные (кондиционные) окатыщи скатываются в разгрузочную камеру 15 и выгружаются из окомкователя. Мелкие (некондиционные) окатыши и неокомкованная пыль просываются сквозь ячейки сита 10 в кольцевую полость 9. При дальнейшем вращении барабана 1 они собираются винтовыми перегородками 12 в «карманы возле входов в перегрузочные патрубки 8. Поскольку в зонах накопления некондиционного продукта сито 10 выполнено неперфорированным, то при переходе материала в верхнее положение он не будет просыпаться через ячейки сита Ш, а полностью через патрубки 8 посту полость внутреннего барабана 6. Благодаря уклону конической поверхности в процессе вращения барабана 6 некондиционный продукт будет перемещаться в «голову барабана 1. При этом через приспособление 16 в полость барабана 6 может дополнительно подаваться связующий компонент. Это способствует повышению сцепляемости некондиционного продукта в процессе перемещения вдоль барабана 6 и образованию в барабане 6 новых окатышей, которые, попадая в первую камеру барабана 1, выполняют роль «зародыщей и способствуют интенсивному окомкованию сыпучего материала. Предложенный окомкователь увеличивает выход конечного продукта за счет формирования во внутреннем барабане из возвращаемого некондиционного продукта окатышей, выполняющих при поступлении в «голову наружного барабана роль «зародыщей и повышающих интенсивность процесса окомко ания. Полностью исключаются отходы после окомкования, так как из окомкователя выходит только кондиционный продукт. Это исключает необходимость установки дополнительных приспособлений для отсортировки некондиции и возврата продукта на повтороное окомкование и позволяет уменьшить количество единиц оборудования, потребное для окомкования заданного количества материала, высвободить производственные площади, существенно снизить общие затраты на производство окатыщей, стоимость линии получения окатыщей и эксплуатационные расходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Окомкователь сыпучих материалов | 1981 |

|

SU1212546A1 |

| Способ управления процессом производства окатышей | 1981 |

|

SU1011717A1 |

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| Способ получения окатышей из тонкодисперсной фосфоритовой руды | 1981 |

|

SU985092A1 |

| Окомкователь | 1986 |

|

SU1388686A1 |

| Способ гранулирования переувлажненных тонкоизмельченных материалов | 1982 |

|

SU1059014A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| Способ производства окатышей | 1985 |

|

SU1310444A1 |

ОКОМКОВАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ, содержащий вращающиеся наружный и внутренний барабаны, установленные концентрично, средство для подачи исходных компонентов и сепарирующее устройство, установленное на разгрузочном конце барабана, отличающийся тем, что, с целью повышения производительности окомкователя, средство для подачи исходных компонентов подсоединено к наружному барабану, а внутренний барабан снабжен перегрузочными патрубками, подсоединенными к сепарирующему устройству, и радиальными перегородками, установленными в нем между отверстиями перегрузочных патрубков. сл 05 го 4 00

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ОКОМКОВАНИЯ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 0 |

|

SU382298A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гранулирования порошкообразных материалов | 1980 |

|

SU965497A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-23—Публикация

1982-03-30—Подача