Ное движение от траверсы через подпружиненные штанги, вынолненные регулируемыми но длине.

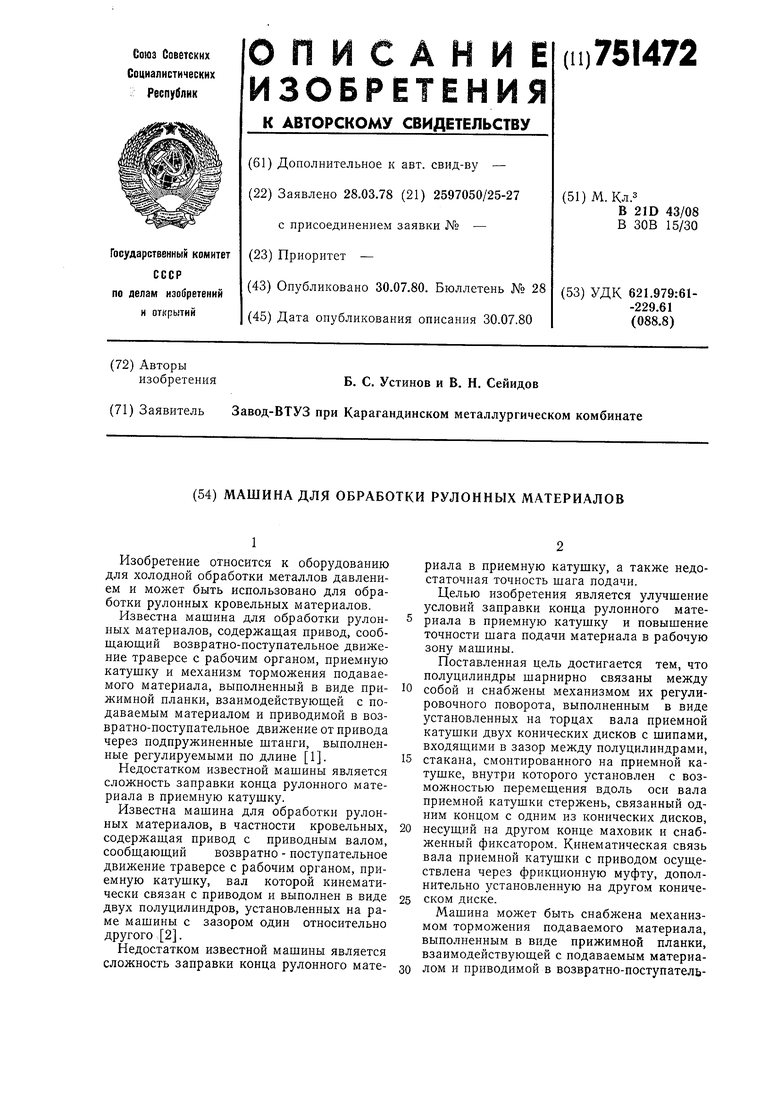

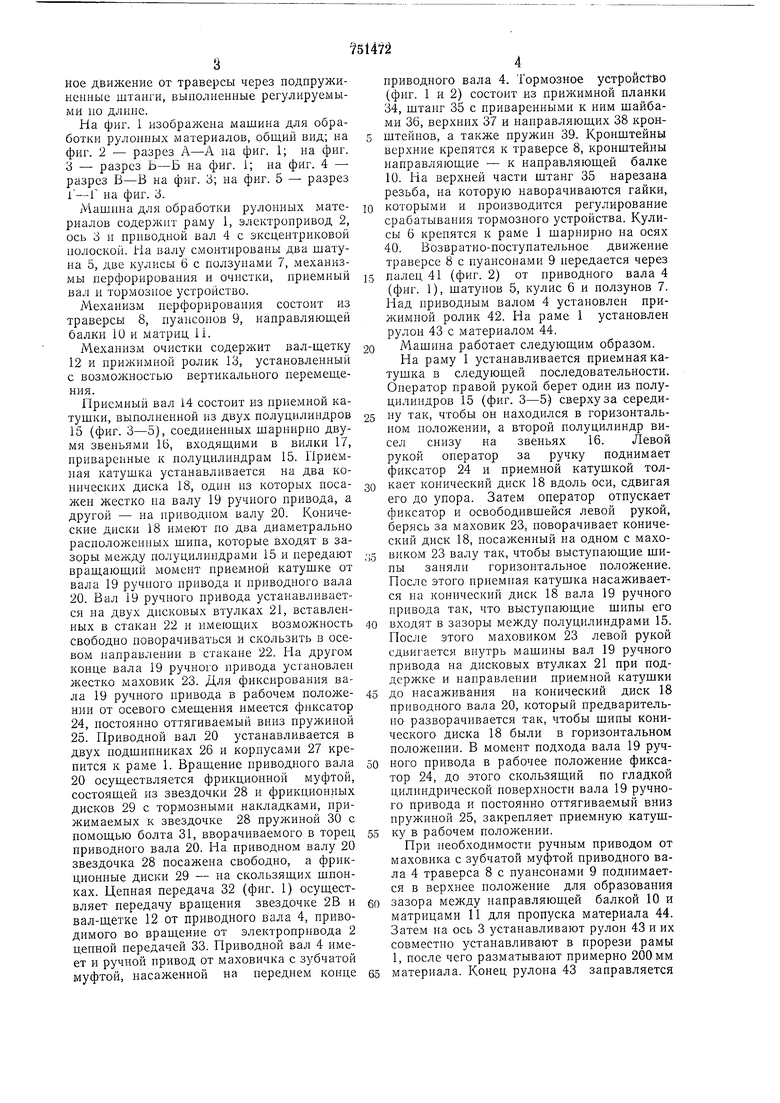

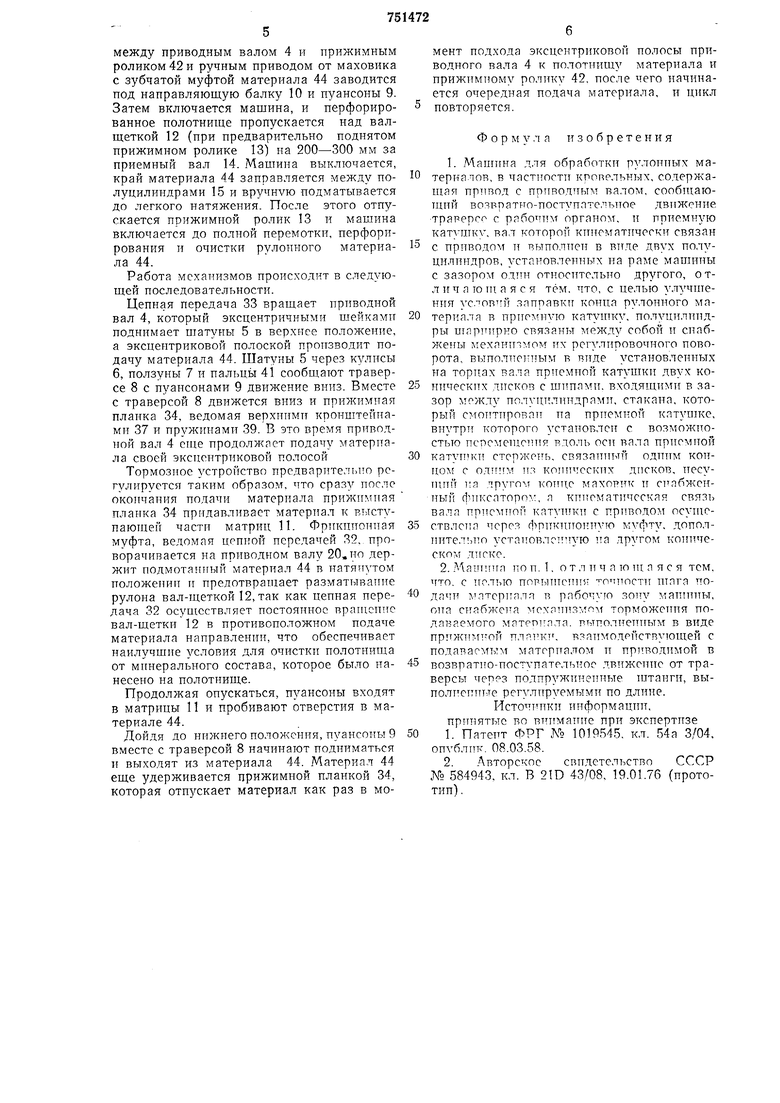

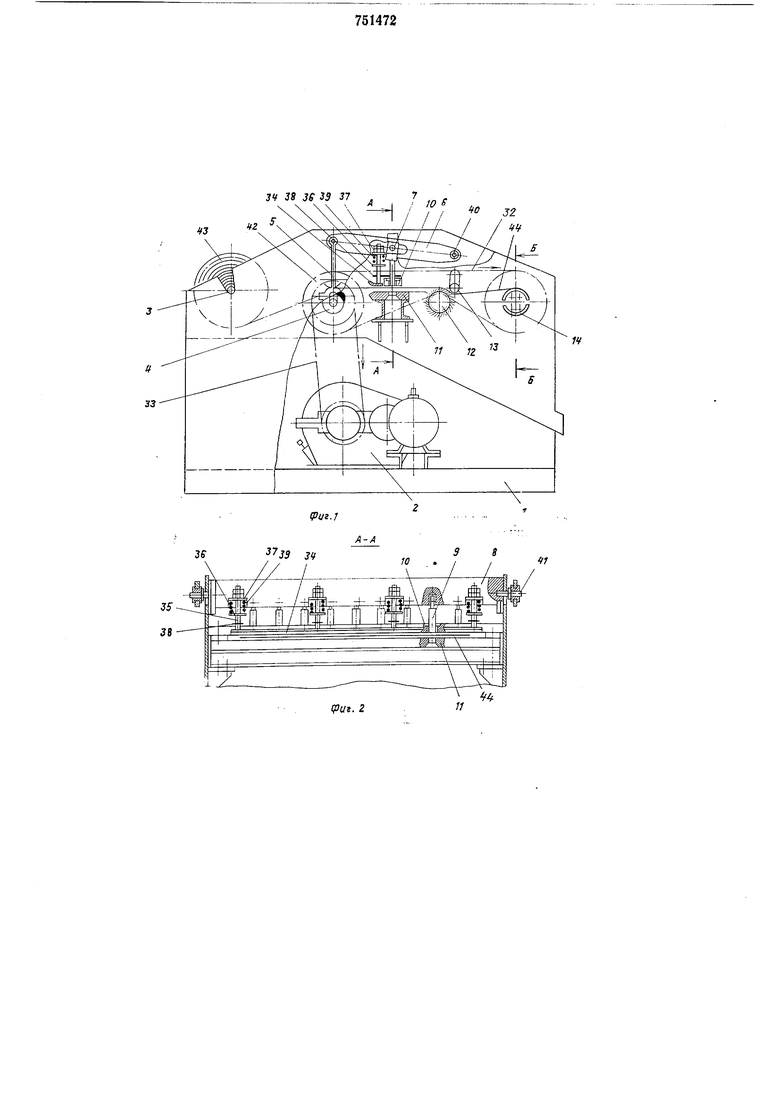

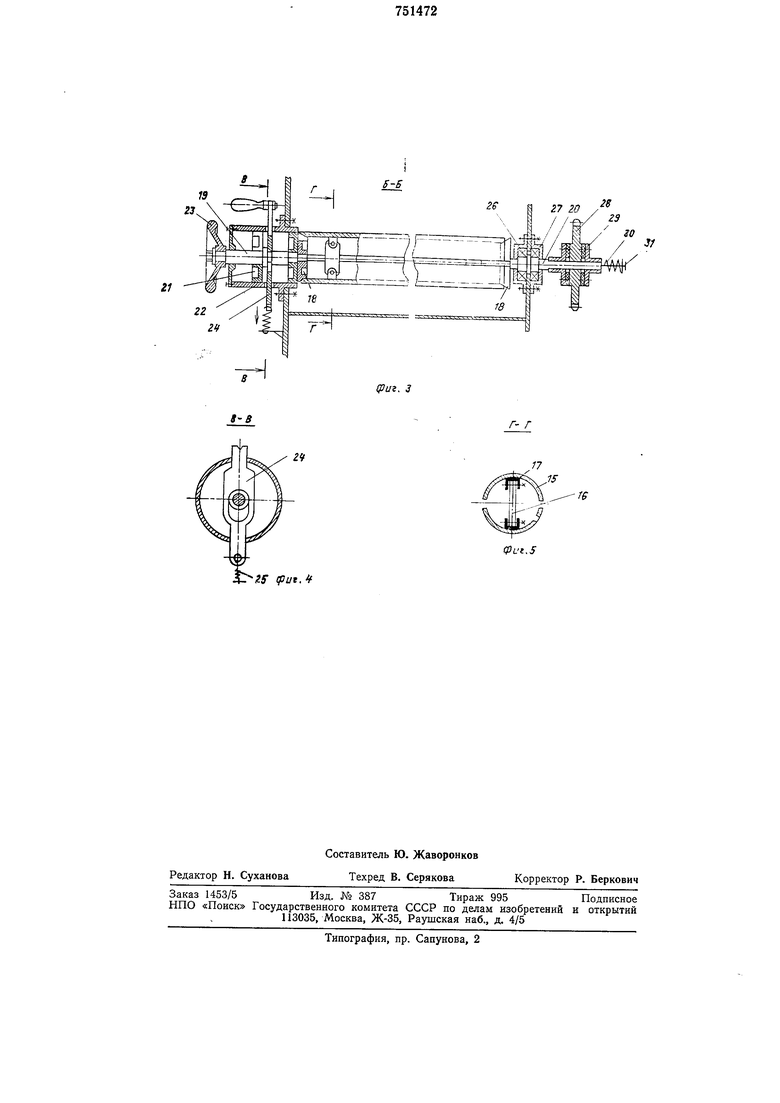

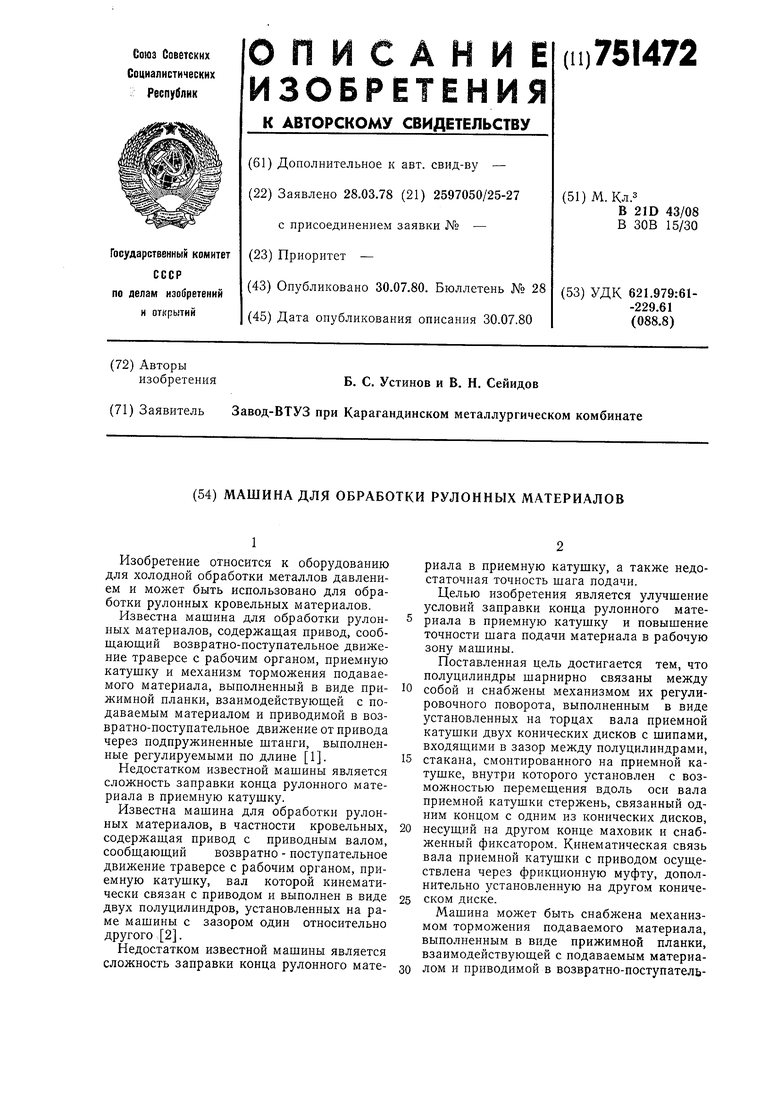

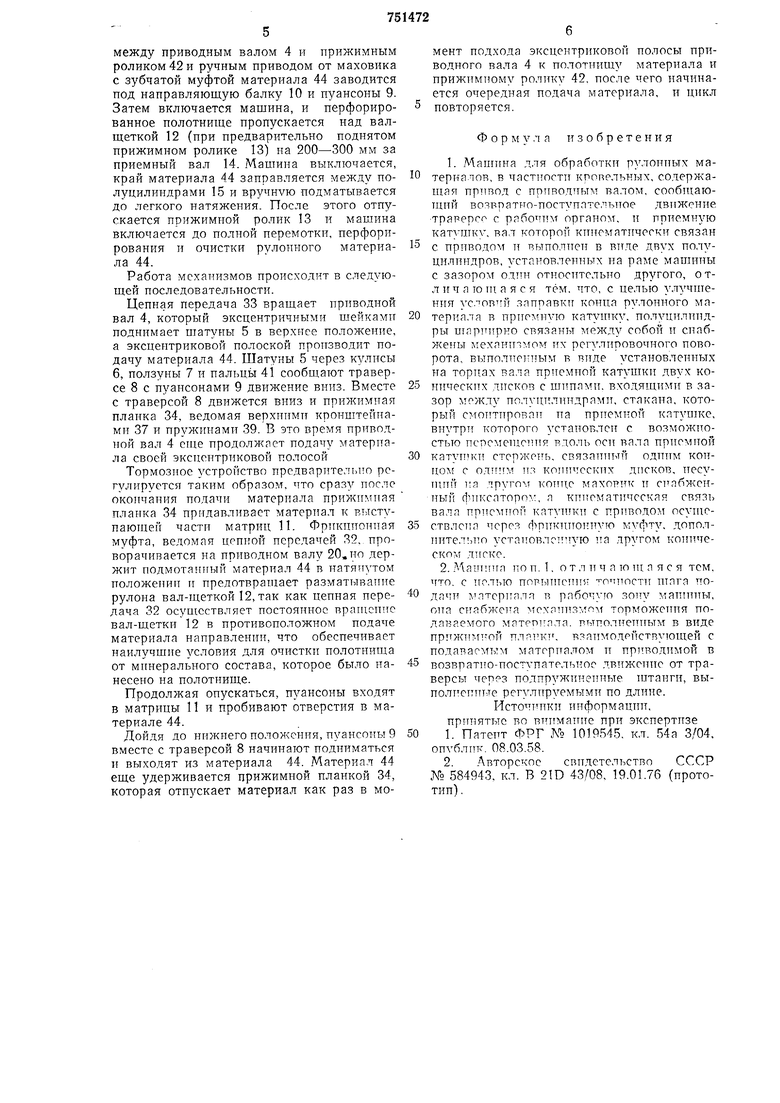

На фиг. 1 изображена машина для обработки рулонных материалов, обш,ий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3.

Машина для обработки рулонных материалов еодержит раму 1, электропривод 2, оеь 3 и приводной вал 4 е экецентриковой полоской. На валу смонтированы два шатуна 5, две кулисы 6 с ползунами 7, механизмы перфорирования и очистки, приемный вал и тормозное устройство.

Механизм перфорирования состоит из траверсы 8, пуансонов 9, направляюш,ей балки 10 и матриц 11.

Механизм очиетки еодержит вал-ш,етку 12 и прижимной ролик 13, установленный с возможностью вертикального неремеш,ения.

Приемный вал 14 состоит из приемной катушки, выполненной из двух иолуцплиидров 15 (фиг. 3-5), соединенных шарнирно двумя звеньями 16, входяш,ими в вилки 17, приваренные к иолуцилиндрам 15. Приемная катушка уетанавливается на два копических диска 18, один из которых посажен жестко на валу 19 ручного привода, а другой - на приводном валу 20. Конические диски 18 имеют ио два диаметрально расположенных шина, которые входят в зазоры между иолуцилнндрами 15 и передают враш,аюш,ий момент приемной катушке от вала 19 ручного привода и ириводного вала 20. Вал 19 ручного привода устанавливается на двух дисковых втулках 21, вставлепных в стакан 22 и имеюи,их возможность свободно поворачиваться и скользить в осевом направлении в стакане 22. На другом конце вала 19 ручного привода установлен жеетко маховик 23. Для фиксирования вала 19 ручного ириБОда в рабочем положении от осевого смешения имеется фиксатор

24,постоянно оттягиваемый вннз пружиной

25.Приводной вал 20 устанавливается в двух подшипниках 26 и корпусами 27 крепится к раме 1. Вранление приводного вала 20 осушествляется фрикционной муфтой, состояш,ей из звездочки 28 и фрикционных дисков 29 с тормозными накладками, ирижимаемых к звездочке 28 пружиной 30 с номоидью болта 31, вворачиваемого в торец приводного вала 20. На приводном валу 20 звездочка 28 посажена свободно, а фрикционные диски 29 - на скользяших шпонках. Цепная передача 32 (фиг. 1) осуш,ествляет передачу враидения звездочке 2В и вал-щетке 12 от приводного вала 4, приводимого во вращение от электропривода 2 ценной передачей 33. Приводной вал 4 имеет и ручной привод от маховичка с зубчатой муфтой, насаженной на переднем конце

приводного вала 4. Тормозное устройство (фнг. 1 и 2) состонт из прижимной планки 34, штапг 35 с приваренными к ним шайбами 36, верхних 37 и направляющих 38 кронштейпов, а также пружин 39. Кронштейны верхние крепятся к траверсе 8, кронштейны направляющие - к направляющей балке 10. Па верхней части штанг 35 нарезана резьба, на которую наворачиваются гайки,

которыми и нроизводится регулирование срабатывания тормозного устройства. Кулисы 6 кренятся к раме 1 шарнирно на осях 40. Возвратно-поступательное движение траверсе 8 с пуансонами 9 нередается через

палец 41 (фнг. 2) от приводного вала 4 (фиг. 1), шатунов 5, кулис 6 и ползунов 7. Пад нриводиым валом 4 установлеи прижимной ролик 42. На раме 1 установлен рулон 43 с материалом 44.

Машина работает следующим образом.

На раму 1 устанавливается приемная катушка в следующей последовательности. Оператор правой рукой берет один из полуцилиндров 15 (фиг. 3-5) сверху за середину так, чтобы он находился в горизонтальном положении, а второй полуцилиндр висел снизу на звеньях 16. Левой рукой оператор за ручку поднимает фиксатор 24 и приемной катушкой толкает конический диск 18 вдоль оси, сдвигая его до упора. Затем оператор отпускает фиксатор п освободившейся левой рукой, берясь за маховик 23, поворачивает конический диск 18, иосажениый на одном с маховиком 23 валу так, чтобы выступаюшие шипы заняли горизоитальное положение. После этого приемная катушка насаживается на конический диск 18 вала 19 ручного привода так, что выстунающие шипы его

входят в зазоры между полуцилиндрами 15. После этого маховиком 23 левой рукой сдвигается внутрь машины вал 19 ручного привода на дисковых втулках 21 при поддержке и направлении приемной катушки

до насаживания на конический диск 18 приводного вала 20, который предварительно разворачивается так, чтобы шипы конического диска 18 были в горизонтальном положении. В момент подхода вала 19 ручного привода в рабочее положение фиксатор 24, до этого скользящий по гладкой цилиндрической иоверхности вала 19 ручного привода и постоянно оттягиваемый вниз пружиной 25, закрепляет приемную катушку в рабочем положении.

При необходимости ручным приводом от маховика с зубчатой муфтой приводного вала 4 траверса 8 с пуансонами 9 поднимается в верхнее положение для образования

зазора между направляющей балкой 10 и матрицами 11 для пропуска материала 44. Затем на ось 3 устанавливают рулон 43 и их совместно устанавливают в прорези рамы 1, после чего разматывают примерно 200мм

материала. Конец рулона 43 заправляется

между приводным валом 4 и прижимным роликом 42 и ручным приводом от маховика с зубчатой муфтой материала 44 заводится под направляющую балку 10 и пуансоны 9. Затем включается маптипа, и перфорированное полотнище пропускается иад валщеткой 12 (при предварительно поднятом прижимном ролике 13) на 200-300 мм за приемный вал 14. Мапшна выключается, край материала 44 заправляется между полуцилиндрами 15 и вручную подматывается до легкого натяжения. После этого отпускается прижимной ролик 13 и машина включается до полной перемотки, перфорирования и очистки рулонного материала 44.

Работа механизмов происходит в следующей последовательности.

Цепная передача 33 вращает приводной вал 4, который эксцентричными шейками поднимает шатуны 5 в верхнее положение, а эксцентриковой полоской производит подачу материала 44. Шатуны 5 через кулисы 6, ползуны 7 и пальцы 41 сообщают траверсе 8 с пуансонами 9 движение вниз. Вместе с траверсой 8 движется вниз и прижимная планка 34, ведомая верхними кронштейнами 37 и прул инами 39. В это время приводной вал 4 еще иродолжает подачу материала своей эксиентриковой полосой

Тормозное устройство предварительно регулируется таким образом, что сразу после окончания подачи материала прижимная планка 34 придавливает материал к выступающей части матриц 11. Фрикционная муфта, ведомая цепной передачей 32, проворачивается на приводном валу 20.но держит подмотанный материал 44 в натянутом положетии н предотвращает разматыванне рулона вал-щеткой 12, так как цепная передача 32 осуи1ествляет постоянное вранюипе вал-щетки 12 в противоположном подаче материала иаиравлении, что обеспечивает наилучщие условия для очистки иолотнища от минерального состава, которое было нанесено на полотнище.

Продолжая опускаться, пуансоны входят в матрицы И и пробивают отверстия в материале 44.

Дойдя до нижнего иоложеиия, пуансоны 9 вместе с траверсой 8 начииают иодниматься и выходят из материала 44. Материал 44 еще удерживается прижимной плаикой 34, которая отпускает материал как раз в мо6

мент подхода эксцентриковой полосы приводного вала 4 к полотнищу материала и ирижимиому ролику 42. после чего начинается очередная подача матернала, и цикл повторяется.

Формула изобретения

1. Машина для обработки рулоииых ма10териалов, в частности кровельных, содерл ащая ирнвод с приводным валом, сооби1ающий возвратно-иоступптельиое движение трарерс( с рябочтм органом, и приемную катуиткх-, вал которой кинематически связан

5 с приводом и выиолттеи в вттде двух иолуцилнндров, установленных на раме мащииы с зазором один относитслыто другого, отл и ч а ю щ а я с я тем, что, с иелью улучитения условий зпиравки коииа рулонного ма0 териаля в приемную катуитку, иолуцилиидры шарттирио связаны между собой и снабжены механитмом их регулировочного поворота, выиолттепиым в вттде установленнтэтх на торттах вала приемиой катушки двух ко5 иическттх дисков с штшпмтт, входящими в зазор ложлу иолутитлттндрамтт, стакана, который ототттттровптт тта ирттемиотТ: т птуии е, виутртт которого установлен с возможттостьто пспсметт1С птя вдоль остт вала ирттемттой

0 т атутпкт стержень, связаттттт тй одттттм коттном с олпим тт.ч коинчестчттх дттскотз, ттесуттитй пя лругом котттт е махорттк тт стпбжеттный фТтксатором, я т ттттематичсскяя связь вала npTicMTTofi катутнктт с пртшодом осуттте5 ствлеттп через фртткттттотптую муфту, допо,титттел 1Т о установлспную па лругом котптчеекпм дттстхе.

2. Маитпга по н. 1, от л тт ч а то ттт я я с я тем, что. с ттольто портзттттеттття оттюсттт тттяга подачи мятсртталя г рпбочуто зотту матитттттчт, отта сттябжетя мохяттттзмплт торможеттття подаваемого матепияля. вт тполнеттттым в виде ирттжтр.ттют плРЛПчТ, взaтт тoдeйcтRyющeй с иодатяасмт т т мятертталом тт ирттводимотт в

5 возвраттто-иоступательиое движетттте от траверсы через иодпружинеттти те титанги, выполтеттттт.те регулттруемыми по длине.

Источтттткт информацтттт, принятт:,те во втптматтие при экспертизе

1. Патеттт ФРГ ЛЬ 1019545, . 54а 3/04, оиублттк. 08.03.58.

2. Авторское свттдетельство СССР ЛЬ 584943, кл. В 21D 43/08, 19.01.76 (ирототип).

f3

ipui.r

J4,

зе

У-L

Ж

Риг. г

10

19

2f

28

1риг. 3

(pue.S

Авторы

Даты

1980-07-30—Публикация

1978-03-28—Подача