бо - угол делительного конуса колеса;АЛ - смещение вдоль оси заготовки.

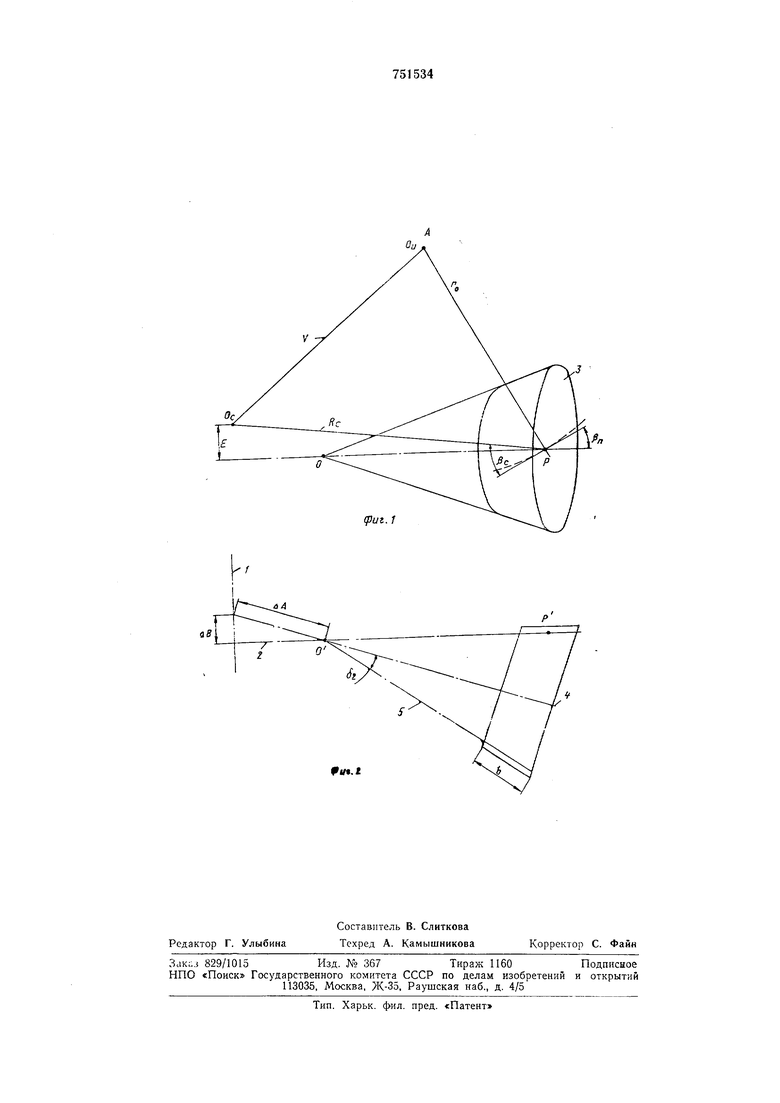

На фиг. 1 показано взаимное расположение производящего и нарезаемого колес в проекции на делительную плоскость производящего колеса и параллельно ей; на фиг. 2 - вид А на фиг. I.

Ось / плоского праизводящего колеса проектируют на делительную плоскость 2 в точке О,.. Обрабатываемое колесо 3 смещают вдоль собственной оси 4 на величину ДЛ и вдоль осп / на АВ: Кроме того, заготовка колеса смещена параллельно делительной плоскости вдоль общего иерпендикуляра к осям 1 Е 4 па величину Е. Делительный конус 5 нарезаемого колеса касается делительной плоскости 2 по образующей ОР.

2 - угол делительного конуса колеса, ОР R - среднее конусное расстояние, b - ширина зубчатого венца, п - средний угол наклона линии зуба 6 нарезаемого колеса, а р,, - средний угол наклона линии зуба производящего кол1еса. Ось резцовой головки 0„, имеющей средний радиус Го, расиоложена от оси производящего колеса на расстоянии V - радиальной установки резиовой головки, R - среднее конусное расстояние производящего колеса. Величину смещения обрабатываемого колеса параллельпо делительной плоскости вдоль общего перпендикуляра к осям заготовки и производящего колеса определяют из выражения

{0,5-1) X 4rl-b(R+AAcosb.,)b -j4--4Гп8 пр„( ДЛ cosBj)

X4Г(, cos В„

где R - среднее конусное расстояиие; РП - средний угол наклона линии зуба;

4

щирина зубчатого венца; средний радиус резцовой головки;

угол делительного конуса колеса;смещение вдоль оси колеса.

Формула изобретения

Способ нарезания коничесюих колес с криволинейными зубьями по авт. св. № 290801, отличающийся тем, что, с целью иовыщения производительности при

двухсторонней обработке зубьев колеса резповой головкой, колесо смещают параллельно делительной плоскости вдоль общего ие)рпендикуляра к осям колеса и производящего колеса на величину, определяемую из выражения:

Е (0,5-1) X 4го - b(R + АЛ cos 8.,) Ь-А - ,, sin В(У + 8,)

X4г, cos

R - среднее конусное расстоян ие;

Р„ - средний угол наклона линии

зуба;

b - ширина зубчатого венца; Го - средний радиус резцовой головки;

62 - уго,л делительного конуса колеса;АЛ - смещение вдоль оси колеса.

Источник информации, принятый во

внимание гсри 3Kcneptn3e:

СССР

1. Авторское свидетельство № 290801. кл. В 23 .F 9/00, 03.07.69.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ коррекции формы круговых зубьев конических колес | 1990 |

|

SU1764871A1 |

| Способ обработки зубчатых изделий | 1990 |

|

SU1776502A1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1992 |

|

RU2041034C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС, ОБРАЗУЮЩИХ ГИПОИДНУЮ ПЕРЕДАЧУ | 1991 |

|

RU2043187C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ПЕРЕДАЧИ | 2012 |

|

RU2510472C1 |

| Способ нарезания конических колес с криволинейными зубьями | 1980 |

|

SU921725A2 |

| Способ нарезания круговых зубьев | 1990 |

|

SU1776221A3 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС ГИПОИДНОЙ ПЕРЕДАЧИ | 1996 |

|

RU2111094C1 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2043185C1 |

Авторы

Даты

1980-07-30—Публикация

1978-12-22—Подача