Изобретение относится к области станкостроения.

Известно присиособление для закрепления деталей, в корпусе которого установлены, связанные с приводом рабочие элементы, выполненные в виде самоустанавливающихся опор, перемещаемых посредством клина, и прижима 1.

Недостатком этого устройства является сложность конструкции.

Целью изобретения является упрощение конструкции.

Цель достигается тем, что привод выполнен в виде дифференциального винта,: резьба которого с больщим шагом сопрягается с клином, а резьба с меньщим щ,а-; гом - с введенной в устройство ограна чекно подвижной в осевом направлении под- ; пружиненной втулкой.

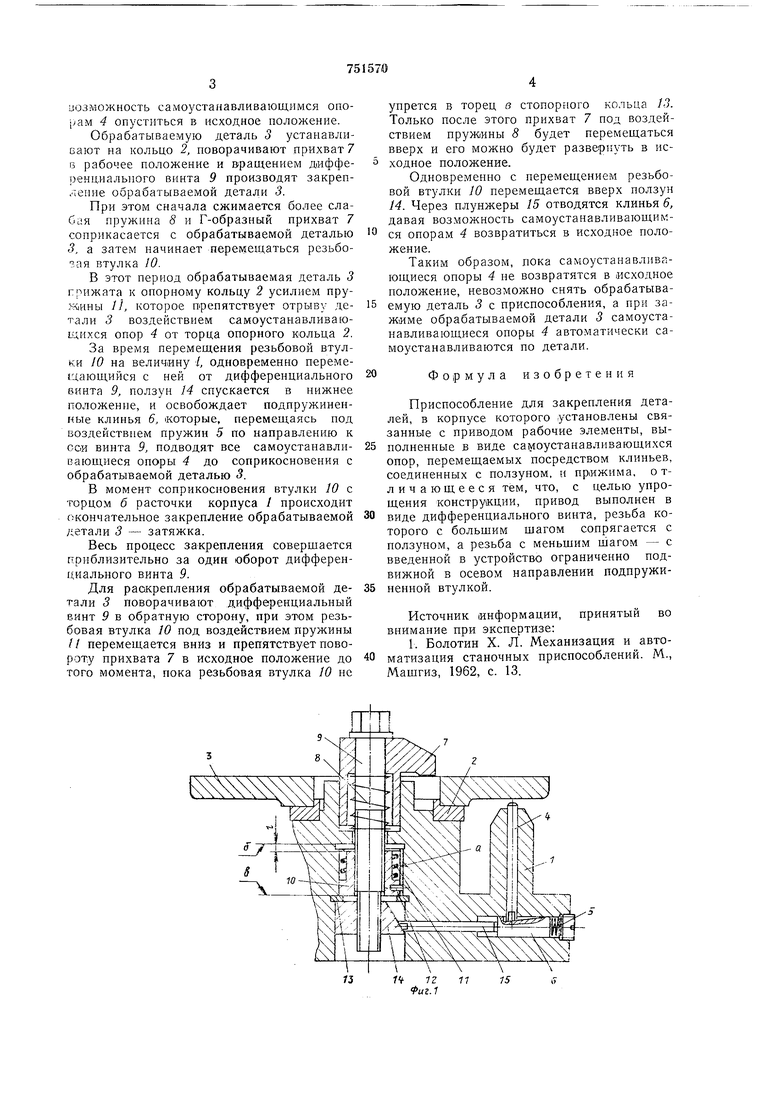

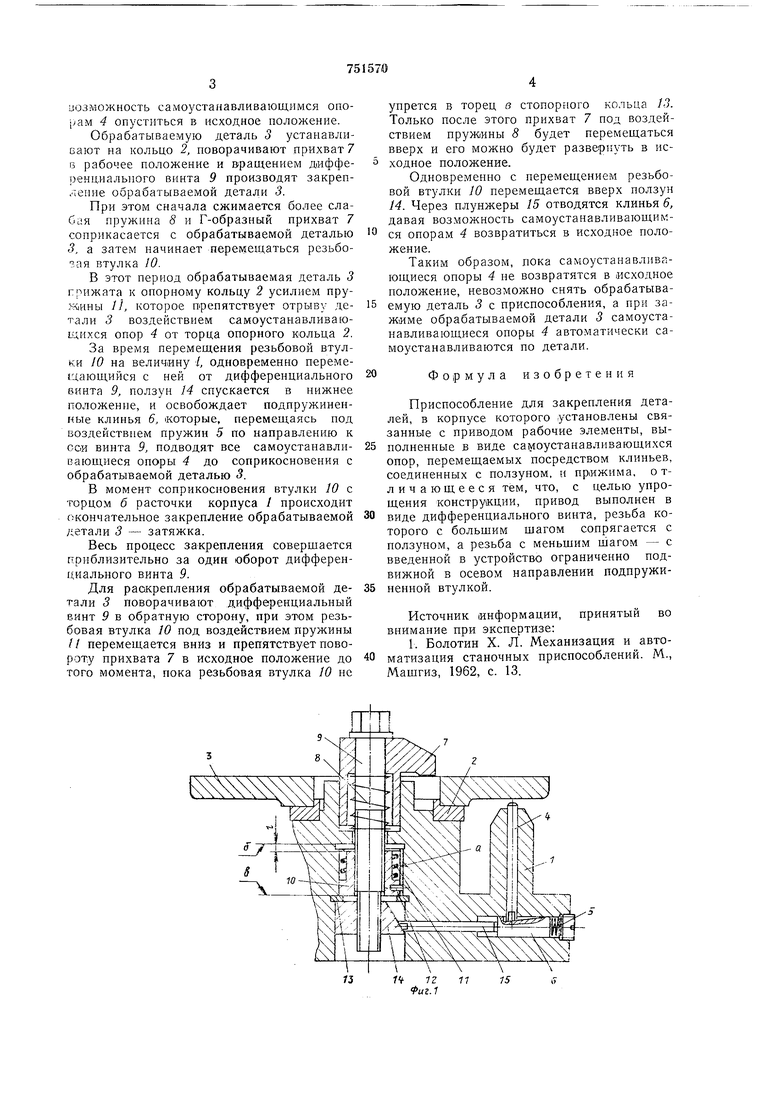

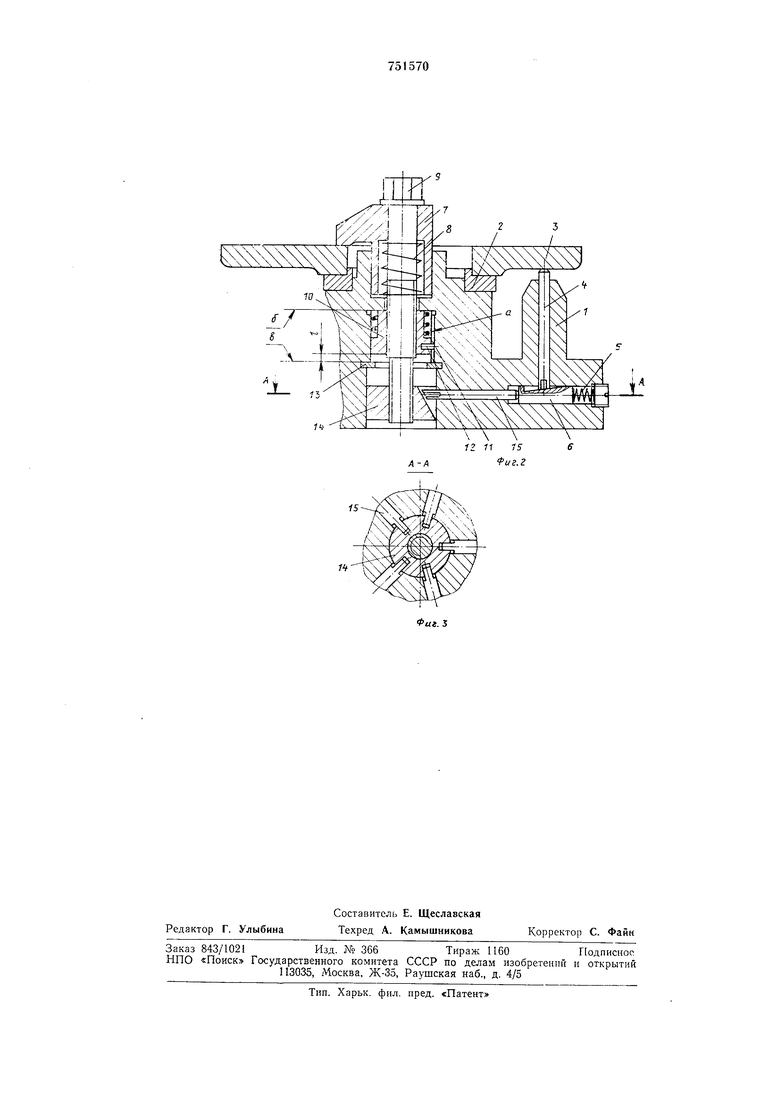

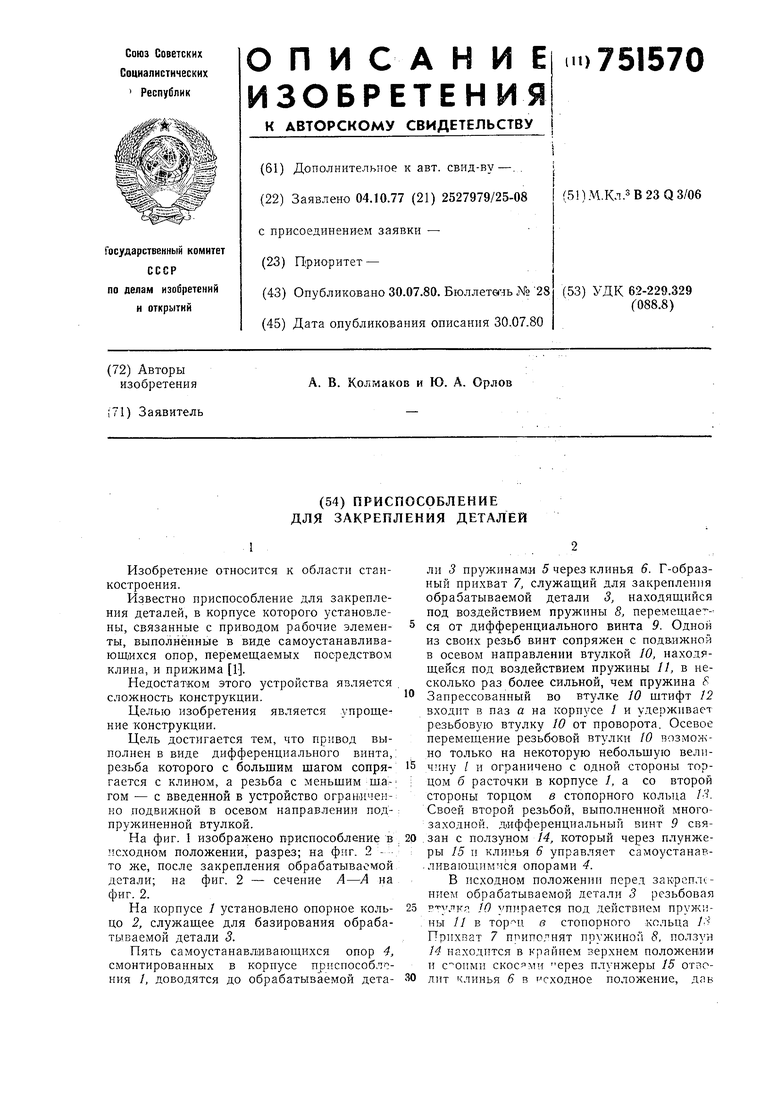

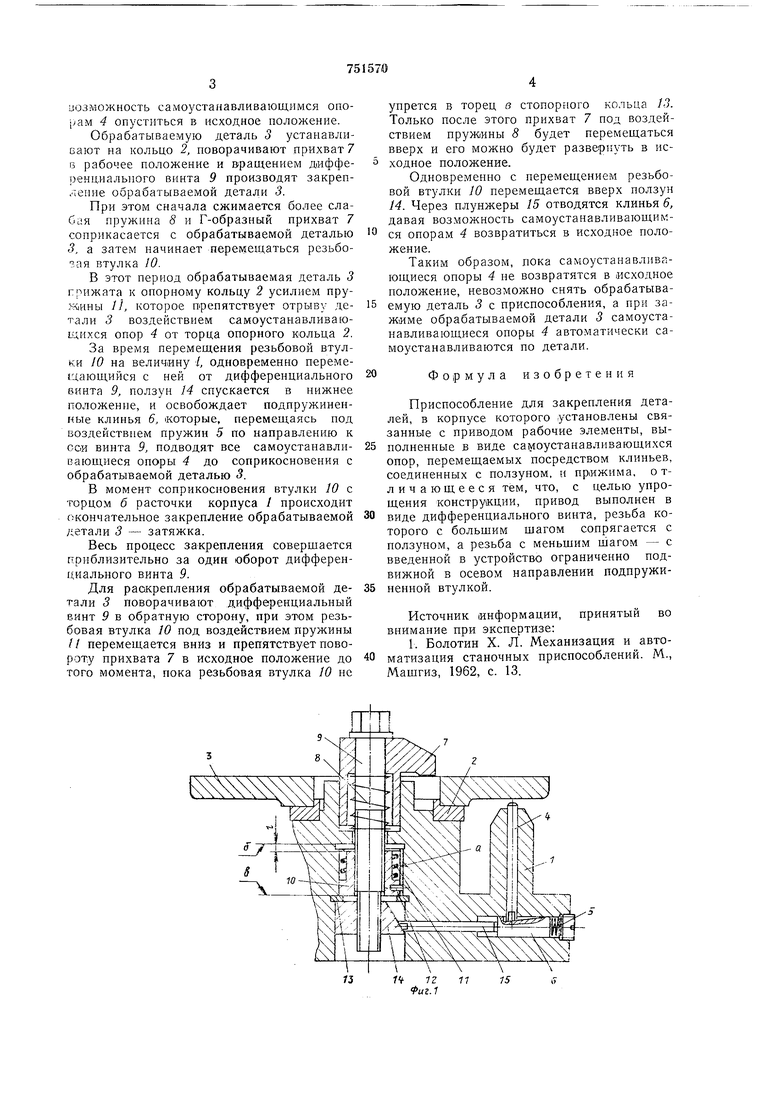

На фиг. 1 изображено приспособление в исходном положении, разрез; на фиг. 2 то же, после закрепления обрабатываемой детали; на фиг. 2 - сечение А-А на фиг. 2.

На корпусе / установлено опорное кольцо 2, служащее для базирования обрабатываемой детали 3.

Пять самоустанавлйвающихся опор 4, смонтированных в корпусе приспособления /, доводятся до обрабатываемой детали 3 пружинами 5 через клинья 6. Г-образный прихват 7, служащий для закрепления обрабатываемой детали 3, находящийся под воздействием пружины 8, иеремещае: 5 ся от дифференциального винта 9. Одной из своих резьб винт сопряжен с подвижной в осевом направлении втулкой 10, находящейся под воздействием пружины 11, Б несколько раз более сильной, чем пружина 8

10 Запрессованный во втулке 10 штифт 12 входит в паз а на корпусе 1 и удерживает резьбовую втулку 10 от проворота. Осевое перемещение резьбовой втулки 10 возможно только на некоторую небольшую вели15чину / и ограничено с одной стороны тор: цом б расточки в корпусе /, а со второй стороны торцом в стопорного кольца /. Своей второй резьбой, выполненной многозаходной, дифференциальный винт 9 свя20 .зан с ползуном /4, который через плунже ры 15 и клинья 6 управляет самоустанав. ливающимися опорами 4.

В исходном положении перед закреплением обрабатываемой детали 3 резьбовая

25 .. 10 упирается под действием пружины 11 в в стопорного кольца 1Прихват 7 ппипо,нят прулчиной 8, ползун 14 находится в крайнем верхнем полон ен1ии и своими ерез плунжеры 15 отзо30 лит клинья 6 в г-сходное положение, дав

возможность самоустанавливающимся опорам 4 опуститься в исходное положение.

Обрабатываемую деталь 3 устанавливают на кольцо 2, поворачивают прихват 7 в рабочее положение и вращением дифференциального винта 9 производят закрепление обрабатываемой детали 3.

При этом сначала сжимается более слабая пружина 8 и Г-образный прихват 7 соприкасается с обрабатываемой деталью 3, а затем начинает перемещаться резьбозая втулка 10.

В этот период обрабатываемая деталь 3 прижата к опорному кольцу 2 усилием прух |Ины //, которое препятствует отрыву детали 3 воздействием самоустанавливающихся опор 4 от торца опорного кольца 2.

За время перемещения резьбовой втулки 10 на величину /, одновременно перемещающийся с ней от дифференциального винта 9, ползун 14 спускается в нижнее положение, и освобождает подпружиненные клинья 6, которые, перемещаясь под воздействием пружин 5 по направлению к сои винта 9, подводят все самоустанавливающиеся опоры 4 до соприкосновения с обрабатываемой деталью 3.

В момент соприкосновения втулки W с торцом б расточки корпуса / происходит окончательное закрепление обрабатываемой детали 3 - затяжка.

Весь процесс закрепления соверщается приблизительно за один оборот дифференциального винта 9.

Для раскрепления обрабатываемой детали 3 поворачивают дифференциальный 6ИНТ 9 в обратную сторону, при этом резьбовая втулка 10 под воздействием пружины // перемещается вниз и препятствует повороту прихвата 7 в исходное положение до того момента, пока резьбовая втулка 10 не

упрется в торец в стопорного кольца 13. Только после этого прихват 7 под воздействием пруж1ины 8 будет перемещаться вверх и его можно будет развернуть в исходное положение.

Одновременно с перемещением резьбовой втулки 10 перемещается вверх ползун 14. Через плунжеры 15 отводятся клинья 6, давая возможность самоустанавливающимся опорам 4 возвратиться в исходное положение.

Таким образом, пока самоустанавливающиеся опоры 4 не возвратятся в исходное положение, невозможно снять обрабатываемую деталь 3 с приспособления, а при зажиме обрабатываемой детали 3 самоустанавливающиеся опоры 4 автоматически самоустанавливаются по детали.

Фо|рмула изобретения

Приспособление для закрепления деталей, в корпусе которого установлены связанные с приводом рабочие элементы, выполненные в виде самоустанавливающихся опор, перемещаемых посредством клиньев, соединенных с ползуном, и прмжима, о тличающееся тем, что, с целью упрощения конструкции, привод выполнен в виде дифференциального винта, резьба которого с большим шагом сопрягается с ползуном, а резьба с меньшим niaroM - с введенной в устройство ограниченно подвижной в осевом направлении подпружиненной втулкой.

Источник информации, принятый во внимание при экспертизе:

1. Болотин X. Л. Механизация и автоматизация станочных приспособлений. М., Мащгиз, 1962, с. 13.

1t

| название | год | авторы | номер документа |

|---|---|---|---|

| Патрон | 1979 |

|

SU848168A1 |

| Приспособление для центрирования и закрепления деталей | 1972 |

|

SU474401A1 |

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

| Устройство для снятия заусенцев с резьбы | 1983 |

|

SU1093451A1 |

| Зажимной патрон | 1983 |

|

SU1094675A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Универсальный прихват | 1983 |

|

SU1135589A2 |

| Вакуумное устройство | 1982 |

|

SU1013192A1 |

| Устройство для закрепления деталей | 1982 |

|

SU1096072A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ ДЕТАЛЕЙ | 1971 |

|

SU312733A1 |

Авторы

Даты

1980-07-30—Публикация

1977-10-04—Подача