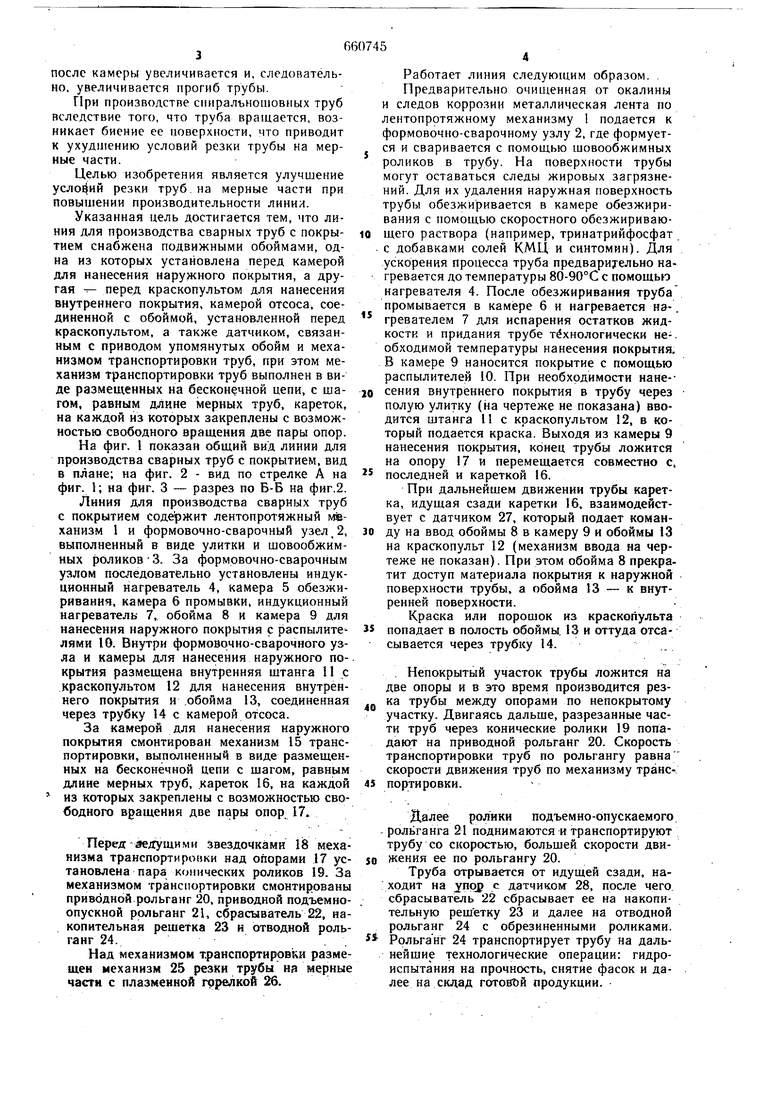

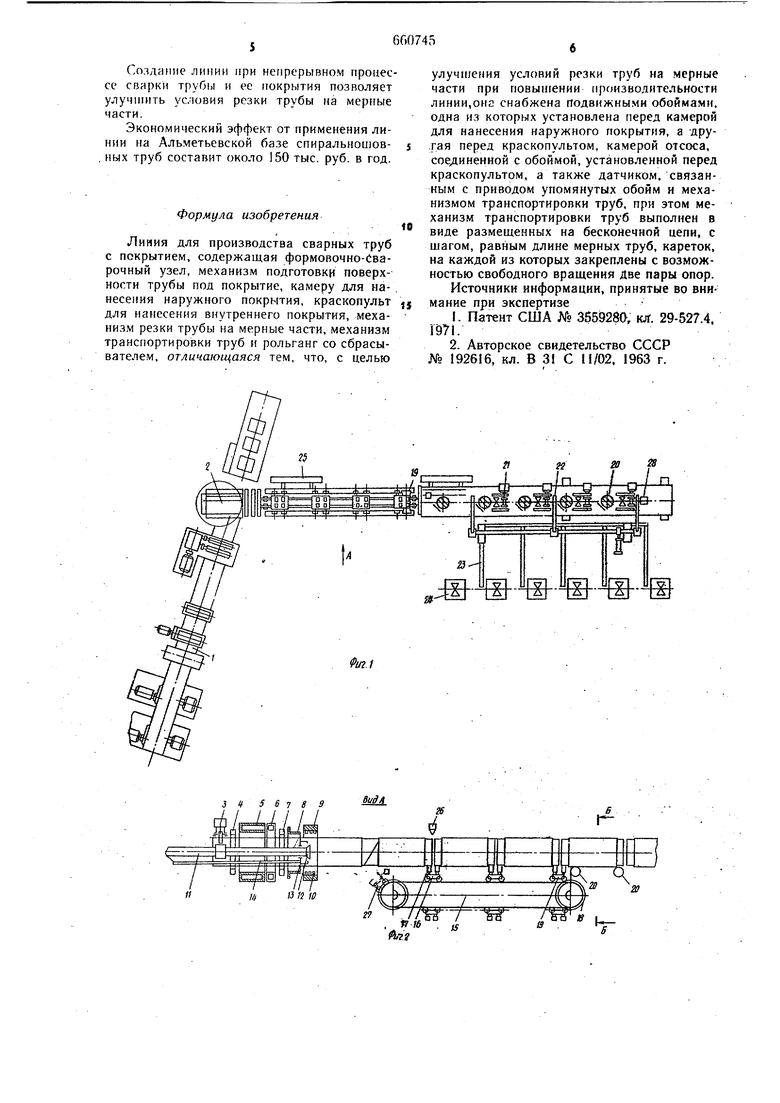

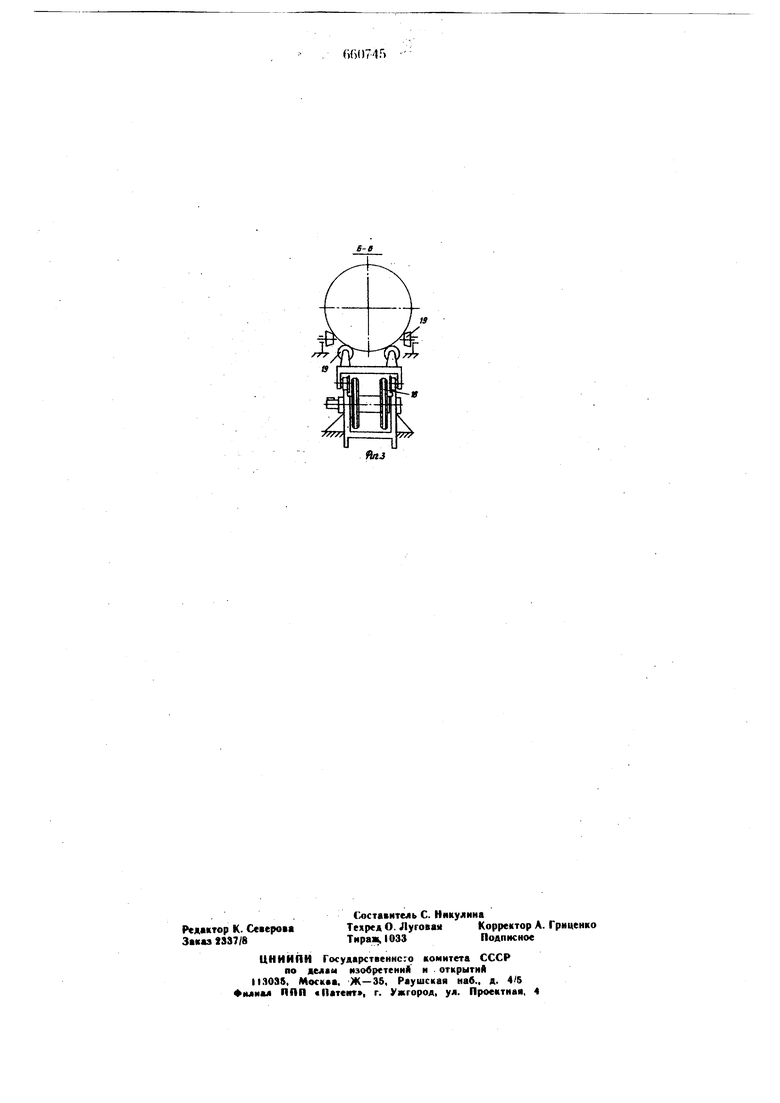

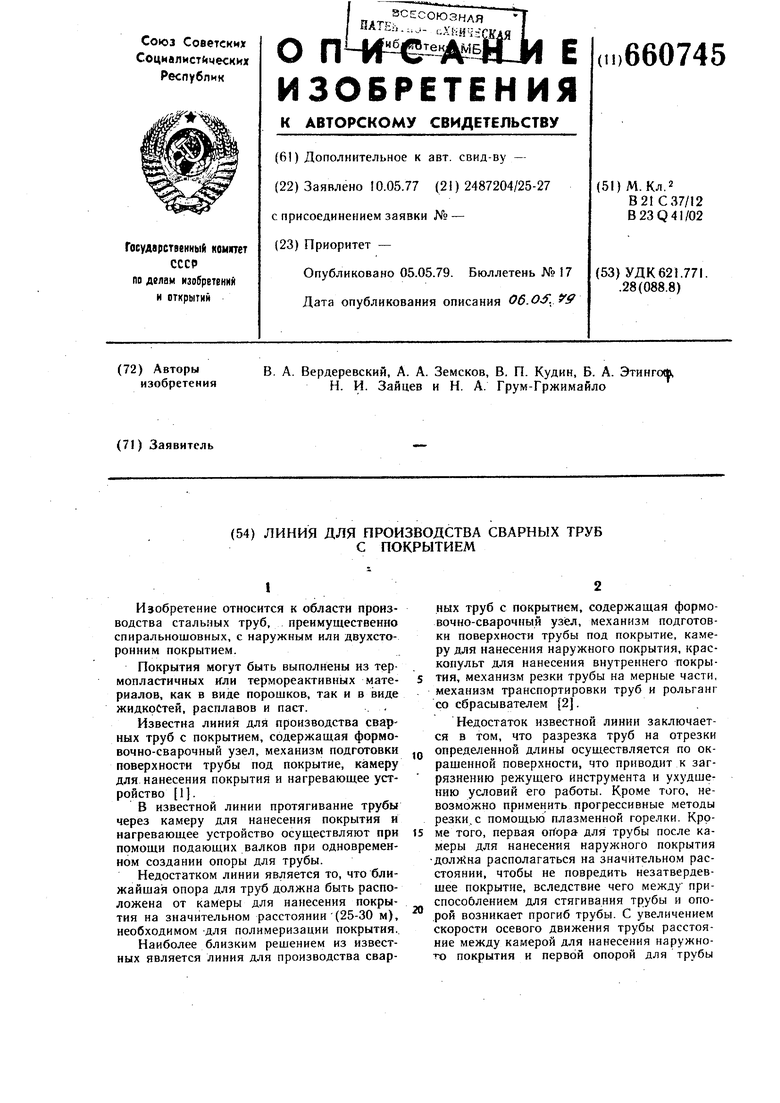

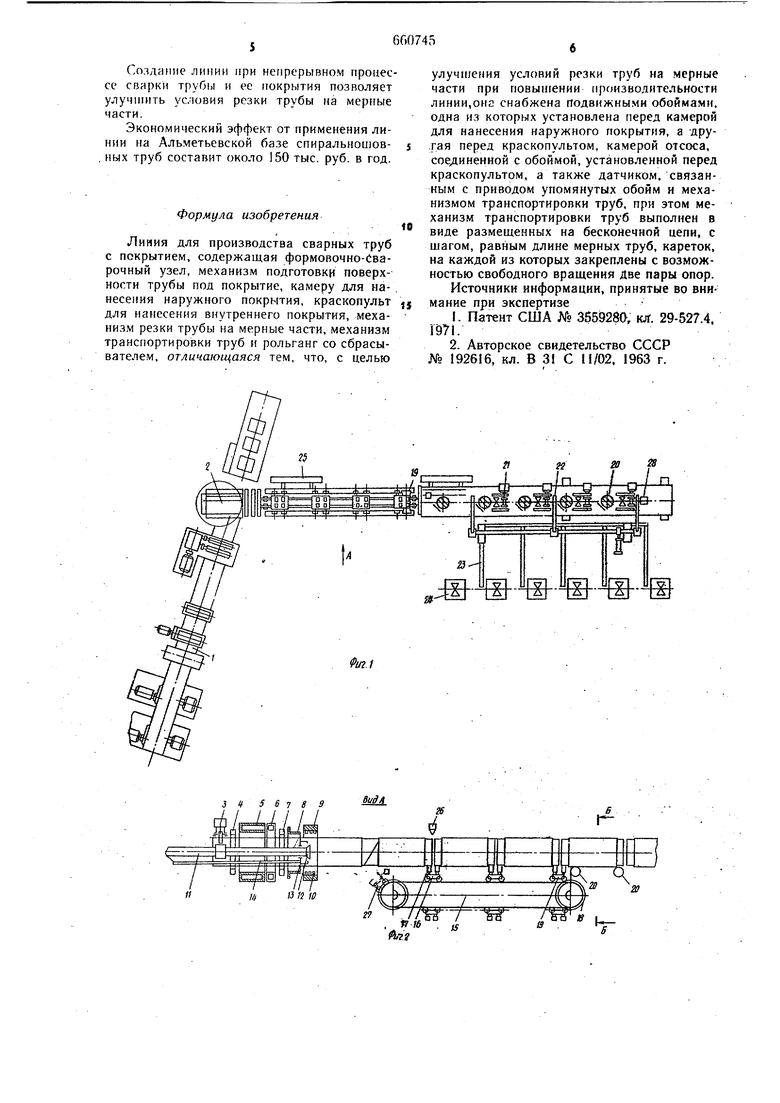

(54) ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ С ПОКРЫТИЕМ после камеры увеличивается и, следовательно, увеличивается прогиб трубы. При производстве спиралъношовпых труб вследствие того, что труба вращается, возникает биение ее поверхности, что приводит к ухудшению условий резки трубы на мерные части. Целью изобретения является улучшение условий резки труб, на мерные части при повышении производительности линии. Указанная цель достигается тем, что линия для производства сварных труб с покрытием снабжена подвижными обоймами, одна из которых установлена перед камерой для нанесения наружного покрытия, а другая -г- перед краскопультом для нанесения внутреннего покрытия, камерой отсоса, соединенной с обоймой, установленной перед краскопультом, а также датчиком, связанным с приводом упомянутых обойм и механизмом транспортировки труб, при этом механизм транспортировки труб выполнен в виде размещенных на бесконечной цепи, с шагом, равным длине мерных труб, кареток, на каждой на которых закреплены с возможностью свободного вращения две пары опор. На фиг. 1 показан общий вид линии для производства сварных труб с покрытием, вид в плане; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг.2. Линия для производства сварных труб с покрытием содержит лентопротяжный мёханизм 1 и формовочно-сварочный узел. 2, выполненный в виде улитки и шовообжимных роликов 3. За формрвочно-сварочным узлом последовательно установлены индукционный нагреватель 4, камера 5 обезжиривания, камера 6 промывки, индукционный нагреватель 7, обойма 8 и камера 9 для нанесения наружного покрытия с распылите лями 10. Внутри формовочно-сварочного узла и камеры для нанесения наружного покрытия размещена внутренняя щтанга 11 с краскопультом 12 для нанесения внутреннего покрытия и .обойма 13, соединенная через трубку 14 с камерой отсоса. За камерой для нанесения наружного покрытия смонтирован механизм 15 транспортировки, выполненный в виде размещенных на бесконечной Цепи с шагом, равным длине мерных труб, .кареток 16, на каждой из которых закреплены с возможностью своводного вращения две пары опор 17. Перед ведущими Звездочками liS механизма транспортироЕжи над опорами 17 установлена пара конических роликов 19. За механизмом транспортировки смонтированы приводной рольганг 20, приводной подъемноопускной рольганг 21, сбрасыватель 22, накопительная рещетка 23 и отводной рольганг 24.. . Над механизмом транспортировки размещен механизм 25 резки трубы на мерные части с плазменной гррелкой 26. Работает линия следующим образом. . Предварительно очищенная от окалины следов коррозии металлическая лента по ентопротяжному механизму I подается к формовочно-сварочному узлу 2, где формуется и сваривается с помощью шовообжимных роликов в трубу. На поверхности трубы могут оставаться следы жировых загрязнений. Для их удаления наружная поверхность трубы обезжиривается в камере обезжиривания с помощью скоростного обезжиривающего раствора (например, тринатрийфосфат с добавками солей КМЦ и синтомин). Для ускорения процесса труба предвариуельно нагревается до температуры 80-90°С с помощью нагревателя 4. После обезжиривания труба промывается в камере б и нагревается на-. гревателем 7 для испарения остатков жидкости и придания трубе технологически не-. обходимой температуры нанесения покрытия. В камере 9 наносится покрытие с помощью распылителей 10. При необходимости нане-сения внутреннего покрытия в трубу через полую улитку (на чертеже не показана) вводится штанга 11 с краскопультом 12, в который подается краска. Выходя из камеры 9 нанесения покрытия, конец трубы ложится на опору 17 и перемещается совместно с. последней и кареткой 16. При дальнейшем движении трубы каретка, идущая сзади каретки 16, взаимодействует с датчиком 27, который подает команду на ввод обоймы 8 в камеру 9 и обоймы 13 на краскопульт 12 (механизм ввода на чертеже не показан). При этом обойма 8 прекраТИТ доступ материала покрытия к наружной поверхности трубы, а обойма 13 - к внутренней поверхности. Краска или порошок из краскопульта попадает в полость обоймы. 13 и оттуда отсасывается через трубку 14. . Непокрытый участок трубы ложится на две опоры и в это время производится резка трубы между опорами по непокрытому участку. Двигаясь дальше, разрезанные части труб через конические ролики 19 попадают на приводной рольганг 20. Скорость транспортировки труб по рольгангу равна скорости движения труб по механизму транспортировки. Далее ролики подъемно-опускаемого рольганга 21 поднимаются и транспортируют трубу со скоростью, большей скорости движения ее по рольгангу 20. Труба отрывается от идущей сзади, на; ходит на ynqp с датчиком 28, после чего сбрасыватель 22 сбрасывает ее на накопительную решетку 23 и далее на отводной рольганг 24 с обрезиненными роликами. Рольганг 24 транспортирует трубу на дальнейшие технологические операции: гидроиспытания на прочность, снятие фасок и далее на скдад готовой продукции. Создание линии при непрерывном процес се сварки трубы и ее покрытия позволяет улуч1пить условия резки трубы на мерные части. Экономический эффект от применения линии на Альметьевской базе спиральношов. ных труб составит около 150 тыс. руб. в год. Формула изобретения Линия для производства сварных труб с покрытием, содержащая формовочно-Сварочиый узел, механизм подготовки поверхности трубы под покрытие, камеру для нанесения наружного покрытия, краскопульт для нанесения внутреннего покрытия, механизм резки трубы на мерные части, механизм транспортировки труб и рольганг со сбрасывателем, отличающаяся тем, что, с целью

J « 5 6 т 8 9Мл. гв

IS

улучп1ения условий резки труб на мерные части при повышении производительности линии,она снабжена подвижными обоймами, одна из которых установлена перед камерой для нанесения наружного покрытия, а друтая перед краскопультом, камерой отсоса, сое;1иненной с обоймой, установленной перед краскопультом, а также датчиком, связанным с приводом упомянутых обойм и механизмом транспортировки труб, при этом механизм транспортировки труб выполнен в виде размешенных на бесконечной цепи, с шагом, равным длине мерных труб, кареток, на каждой из которых закреплены с возможностью свободного вращения Две пары опор. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3559280, кл. 29-527.4. 1971. 2.Авторское свидетельство СССР № 192616, кл. В 31 С 11/02, 1963 г. 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для нанесения термопластичного покрытия на наружную поверхность труб экструзией | 1977 |

|

SU753669A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Агрегат для производства термоупрочненных труб | 1980 |

|

SU963593A1 |

| Формовочно-сварочное устройство для производства спиральношовных труб | 1980 |

|

SU878389A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Наружный шовообжимной механизм | 1980 |

|

SU899300A1 |

| Устройство для изготовления спирально-шовных труб | 1981 |

|

SU994072A1 |

| Линия поперечной резки арматурной стали | 1980 |

|

SU903047A1 |

| Агрегат для зачистки концов труб | 1989 |

|

SU1717297A1 |

Авторы

Даты

1979-05-05—Публикация

1977-05-10—Подача