1

Изобретение относится к прокатно,му производству и может быть использовано при производстве экономичных, профилей Т-образной формы для автомобильных рессор.5

Известна калибровка валков для прокатки рессорных профилей Т-образной трапециевидной формы, включгиощая фасонные калибры, расположенные в горизонтальных валках, и предчистовой О ребровой фасонной калибр, нарезанный в вертикальных валках, ширина ручья которого, формирующего трапециевидную часть профиля, больше ширины чистового калибра. .15

Недостатком этой калибровки является то, что при обжатии полосы в ребровом калибре на меньшем-основани 1 профиля образуются по краям локальные наплывы металла, которые при 20 дальнейшей прокатке приводят к повышенному износу в этих местах дна; чистового калибра и получению чистового профиля с вогнутостью меньшего основания, выводящей профиль за пределы 25 допускаемых по стандарту отклонений.

Целью изобретения является повышение точности готового профиля путем создания условия равномерного износа по дну ручья чистового Ксшибра. 30

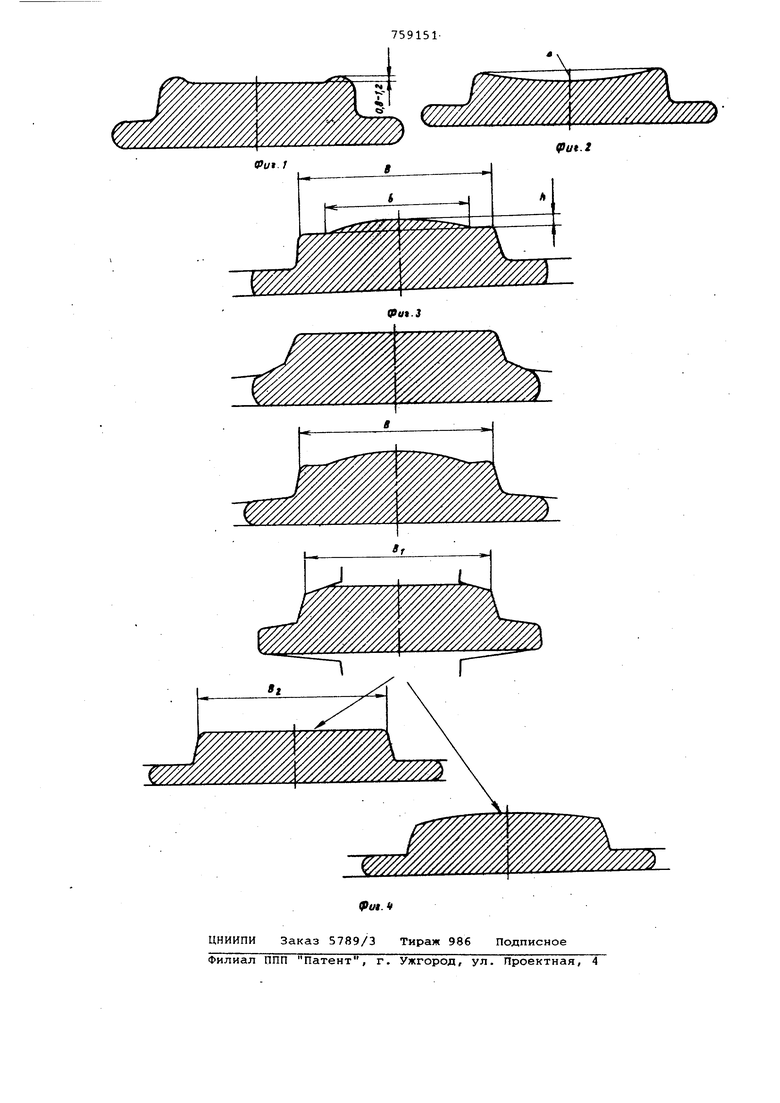

Эта цель достигается тем, что калибр, предшествующий ребровому, ограничен по дну ручья, формирующего трапециевидную часть профиля, кривой на участке, составляющем 0,8-0,9 ширины ручья, а стрела вогнутости этой кривой определяется формулой

4ti В

(28,9-36,7)

где h

стрела вогнутости; , а В и . Ву) ширина ручья в калибрах предшествующем ребровому и в ребровом соответственно.

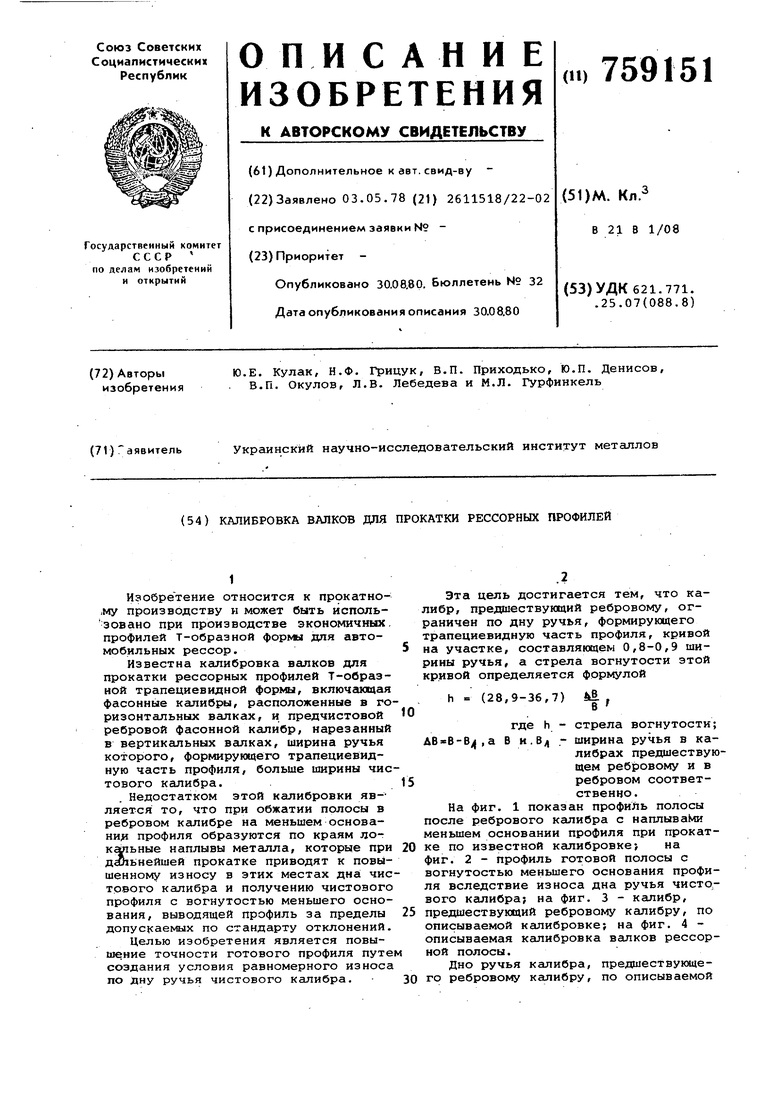

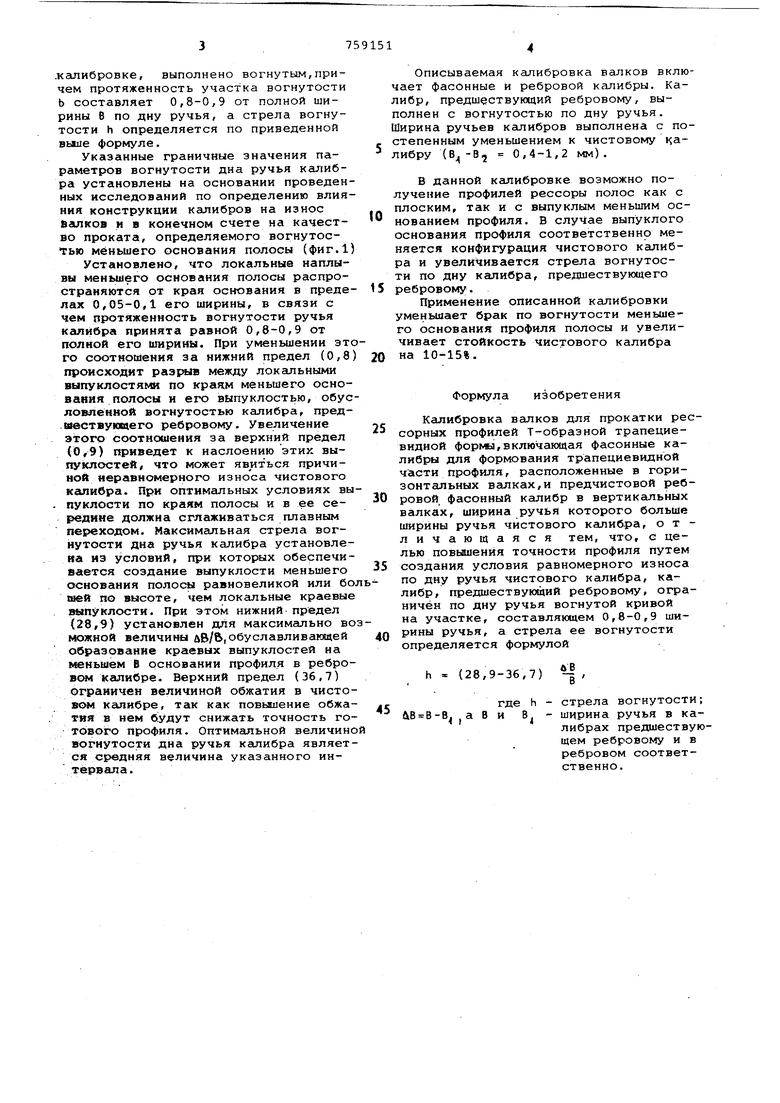

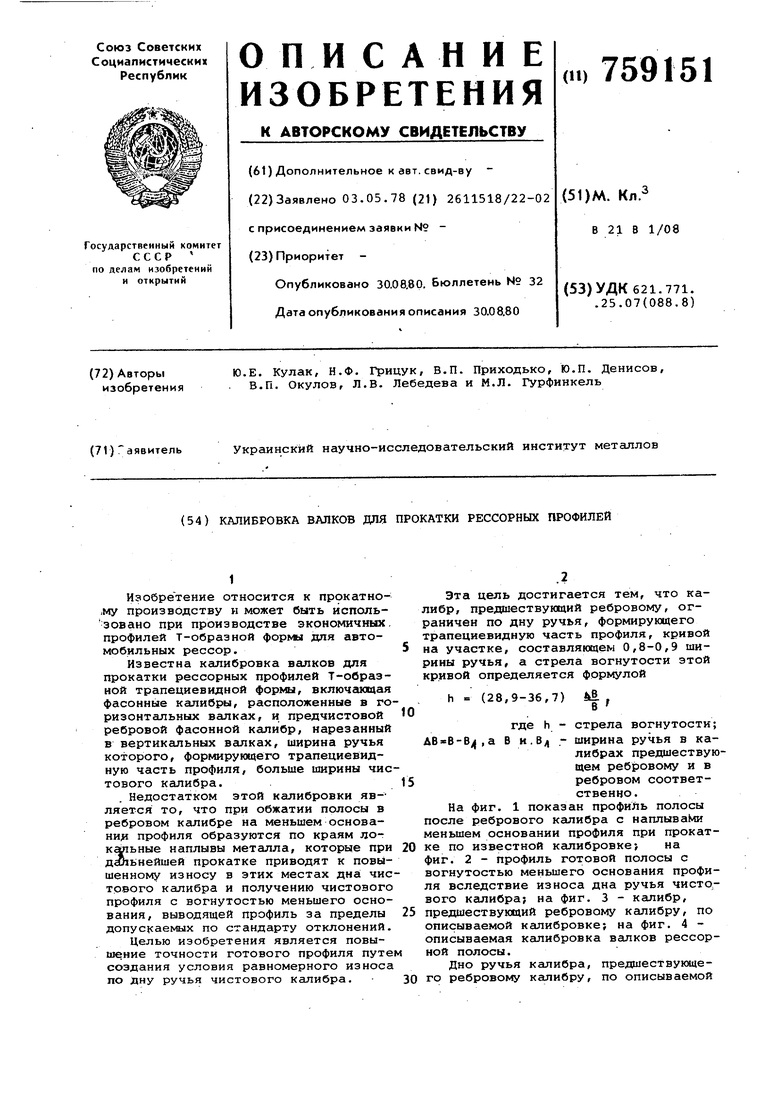

На фиг. 1 показан профиль полосы после ребрового калибра с наплываМи меньшем основании профиля при прокатке по известной калибровке-, на фиг. 2 - профиль готовой полосы с вогнутостью меньшего основания профиля вследствие износа дна ручья чистового кёшибра; на фиг. 3 - калибр, предшествующий ребровому калибру, по описываемой калибровке; на фиг. 4 описываемая калибровка валков рессорной полосы.

Дно ручья калибра, предшествукхцего ребровому Ксшибру, по описываемой .Ксшибровке, выполнено вогнутым,причем протяженность участка вогнутости Ь составляет 0,8-0,9 от полной ширины 6 по дну ручья, а стрела вогнутости h определяется по приведенной выие формуле. Указанные граничные значения параметров вогнутости дна ручья калибра установлены на основании проведен ных исследований по определению влия ния конструкции калибров на износ балков и в конечном счете на качество проката, определяемого вогнутостью меньшего основания полосы (фиг.1 Установлено, что локальные наплывы меньшего основания полосы распространяются от края основания в преде лах 0,05-0,1 его ширины, в связи с чем протяженность вогнутости ручья калибра принята равной 0,8-0,9 от полной его ширины. При уменьшении эт го соотношения за нижний предел (0,8 происходит разрыв между локальными выпуклостями по краям меньшего основания полосы и его выпуклостью, обус ловленной вогнутостью калибра, предшествующего ребровому. Увеличение этого соотношения за верхний предел (0,9) приведет к наслоению этих выпуклостей, что может явиться причиной неравномерного износа чистового кгшибра. При оптимальных условиях вы пуклости по краям полосы и в ее середине должна сглаживаться плавным переходом. Максимальная стрела вогнутости дна ручья калибра установлена из условий, при которых обеспечивается создание выпуклости меньшего основания полосы равновеликой или бо шей по высоте, чем локгшьные краевые выпуклости. При этом нижний предел (28,9) установлен для максимально во можной величины йВ/Ь| обуславливающей образование краевых выпуклостей на меньшем В основании профиля в ребровом калибре. Верхний предел (36,7) ограничен величиной обжатия в чисто вом Калибре, так как повышение обжа тия в нём будут снижать точность го тового профиля. Оптимальной величино вогнутости дна ручья калибра являет ся средняя величина указанного интервала. Описываемая калибровка валков вклюает фасонные и ребровой калибры. Каибр, предшествующий ребровому, выолнен с вогнутостью по дну ручья. ирина ручьев кгшибров выполнена с потепенным уменьшением к чистовому каибру (Вц-B,j 0,4-1,2 мм). В данной калибровке возможно поучение профилей рессоры полос как с плоским, так и с выпуклым меньшим основанием профиля. В случае выпуклого основания профиля соответственно меняется конфигурация чистового калибра и увеличивается стрела вогнутости по дну калибра, предшествующего ребровому. Применение описанной калибровки уменьшает брак по вогнутости меньшего основания профиля полосы и увеличивает стойкость чистового калибра на 10-15%. Формула изобретения Калибровка вешков для прокатки рессорных профилей Т-образной трапециевидной форли,включающая фасонные калибры для формования трапециевидной части профиля, расположенные в горизонтальных валках,и предчистовой ребровой фасонный калибр в вертикашьных валках, ширина ручья которого больше ширины ручья чистового Ксшиб.ра, отличающаяся тем, что, с целью повышения точности профнля путем создания условия равномерного износа по дну ручья чистового калибра, калибр, предшествующий ребровому, ограничен по дну ручья вогнутой кривой на участке, составляющем 0,8-0,9 ширины ручья, а стрела ее вогнутости определяется формулой h (28,9-36,7) 1 где h - стрела вогнутости; а в и В. ширина ручья в калибрах предшествующем ребровому и в ребровом соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| Система калибров для прокатки шестигранной стали крупных сечений | 1989 |

|

SU1712012A1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2288047C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 1997 |

|

RU2113293C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

| СИСТЕМА КАЛИБРОВ НЕПРЕРЫВНОГО СТАНА | 1999 |

|

RU2157282C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| Предчистовой калибр для прокатки круглой стали | 1978 |

|

SU774622A1 |

Авторы

Даты

1980-08-30—Публикация

1978-05-03—Подача