(54) ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Правильно-колибровочный стан | 1979 |

|

SU804068A1 |

| Устройство для смены инструмента косовалкового стана | 1979 |

|

SU784962A1 |

| Автоматическая поточная линия для изготовления колес | 1972 |

|

SU440241A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Трехвалковая клеть винтовой прокатки | 1979 |

|

SU780913A1 |

| Механизм перехвата оправочного стержня | 1978 |

|

SU764755A1 |

| Установка для нанесения покрытий | 1983 |

|

SU1142386A2 |

| Устройство стопорения барабана от проворота на стане винтовой прокатки | 1979 |

|

SU854468A1 |

| Клещевой захват | 1983 |

|

SU1164194A1 |

| Многоклетевой прокатный стан | 1985 |

|

SU1338905A1 |

1

Изобретение относится к обработке металлов давлением.

Известно устройство для загрузки трубы в стан, содержащее направляющие ролики, размещенные в подпружиненных ползунах с пальцами и домкраты, корпуса которых установлены на щарнирах и имеют пазы, в которых размещены пальцы. На подвижных пинолях домкратов закреплены поддерживающие ролики 1. Данное устройство позволяет осуществить прием изделия переменного профиля и последующую выдачу его после калибровки в поперечном направлении.

Это устройство не может извлечь из рабочей клети стана (Изделие малой длины, если валковые подущки сдвинуты вплотную.

Устройство ненадежно в работе. Домкраты работают от индивидуальных гидроцилиндров, не имеющих синхронизирующего звена, что снижает надежность работы механизма.

Наиболее близким к изобретению по технической сущностия является устройство, содержащее клещевой захват и связанный с ним рычажный механизм поворота клещевого захвата с приводом, щарнирно связанный со станиной стана 2.

Устройство сохраняет ориентацию заготовки и обеспечивает ее передачу с одной позиции на другую, что позволяет загружать изделие в калибровочную клеть в том случае, когда между валковыми подушками имеется зазор значительной величины, т. е. больще щирины рычагов захвата.

Однако в случае передачи заготовок переменного профиля необходимо иметь больщой 10 парк сменного технологического инструмента (башмаков), что требует значительного времени на переналадку устройства при переходе на другой типоразмер изделия.

Кроме того, устройство предназначено для захвата изделий постоянной длины.

Известное устройство также не обеспечивает загрузку и выгрузку изделий малой длины, ибо рычаги с башмаками не могут разместиться в зазоре между валковыми 2JJ подущками.

Целью изобретения является повышение надежности устройства в работе и обеспечение возможности загрузки и выгрузки профильных изделий с многократными ступенями и широким диапазоном по длине и диаметру.

Указанная цель достигается тем, что клещевой захват расположен на траверсе, а рычажный механизм шарнирно закреплен на траверсе и выполнен в виде пары разноплечих рычагов, соединенных между собой упругой связью.

Загрузочно-разгрузочное устройство такой конструкции позволяет повысить надежность загрузки в калибровочную клеть и извлечения из нее изделия с переменным наружным профилем различной длины, обеспечить точную регулировку захватов вдоль продольной оси изделия, сохранить постоянную ось калибровки, обеспечить загрузку и выгрузку изделий малой длины при сдвинутых вплотную валковых подушках калибровочной клети.

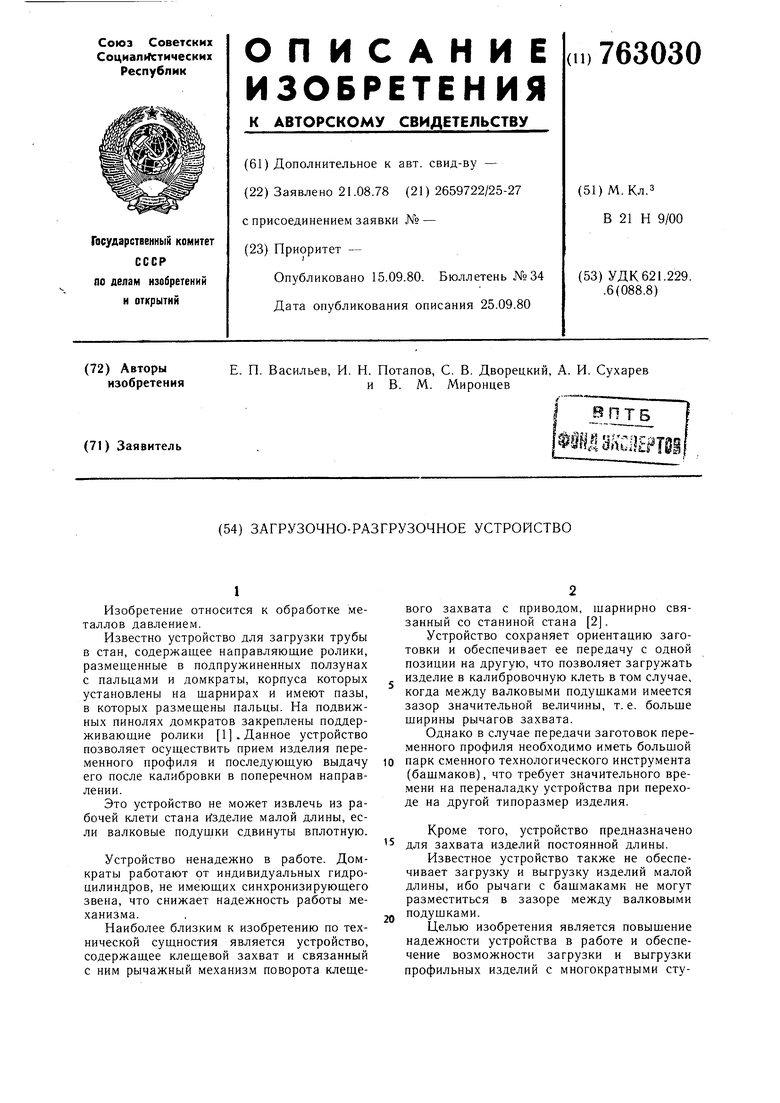

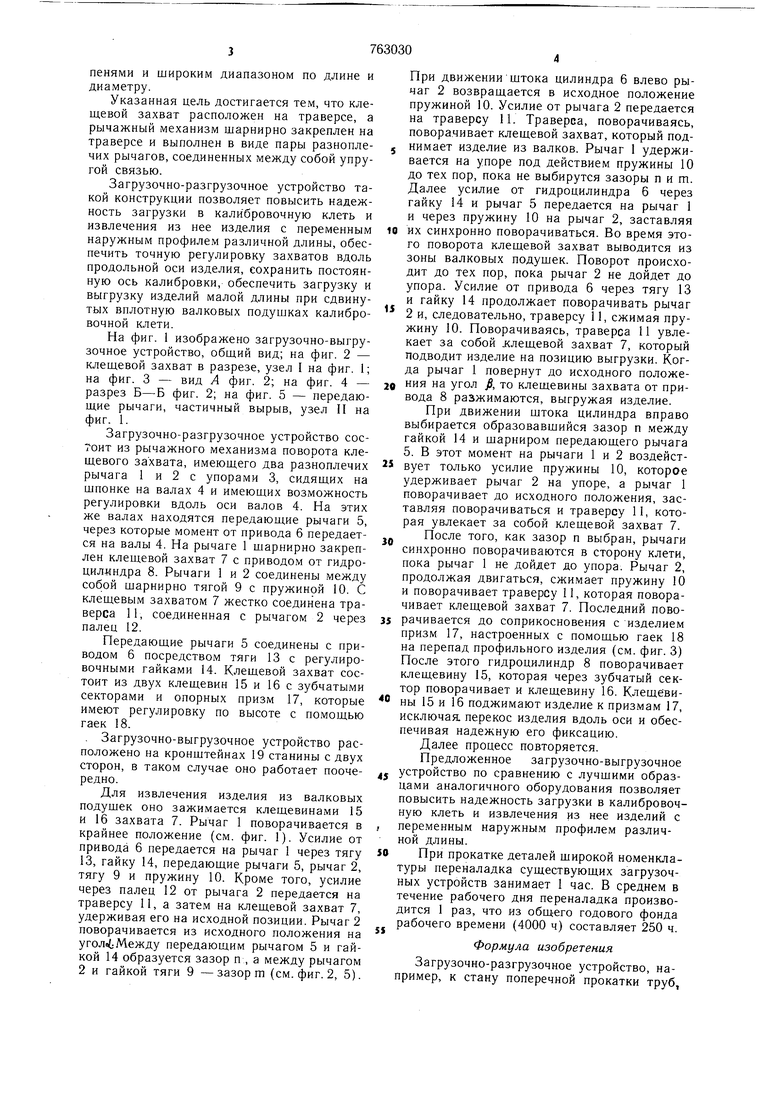

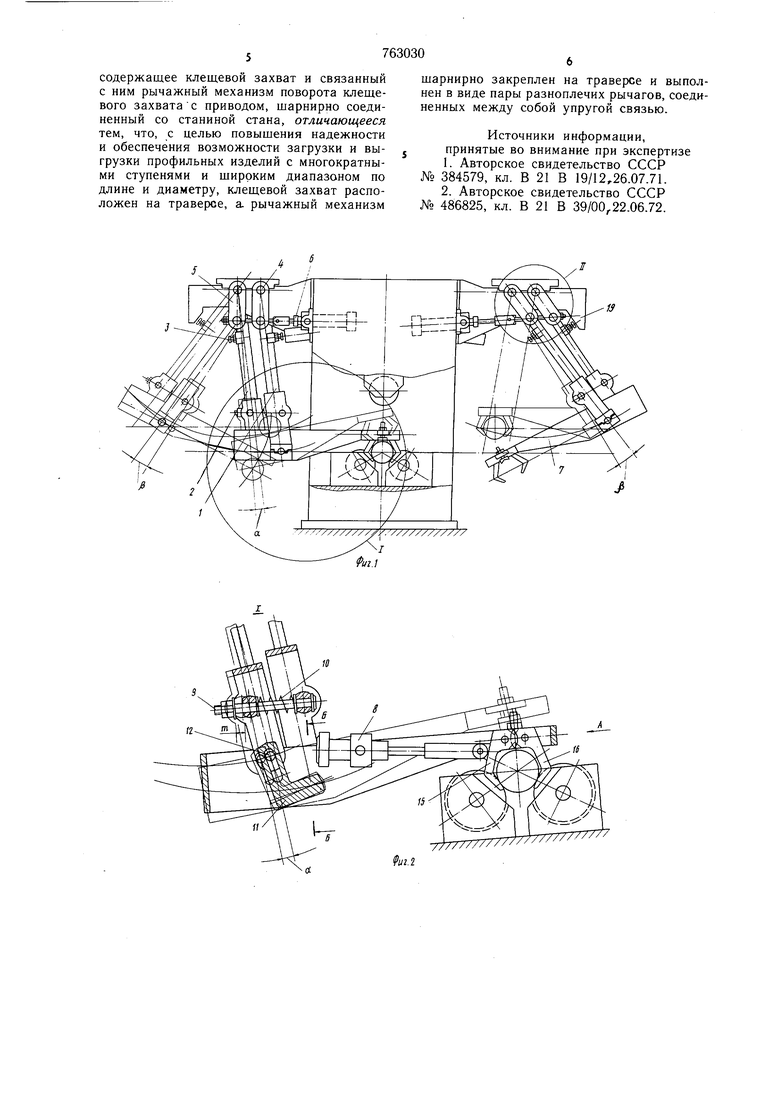

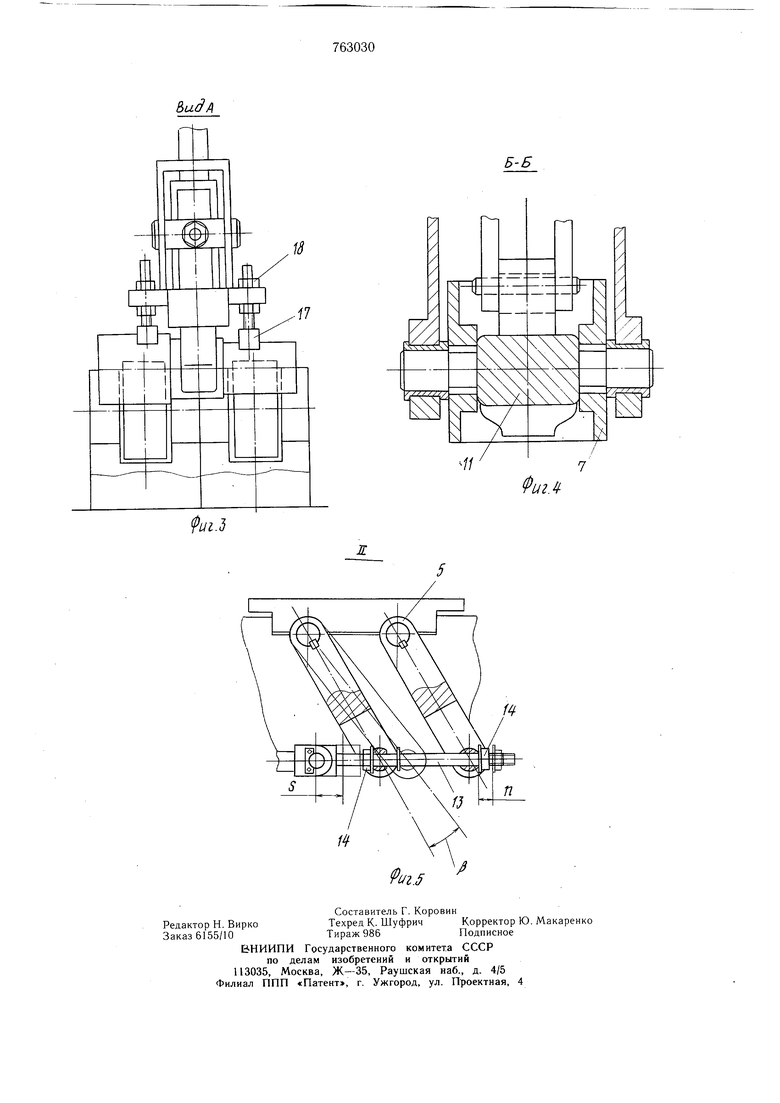

На фиг. 1 изображено загрузочно-выгрузочное устройство, обш,ий вид; на фиг. 2 - клешевой захват в разрезе, узел I на фиг. 1; на фиг. 3 - вид А фиг. 2; на фиг. 4 - разрез Б-Б фиг. 2; на фиг. 5 - передающие рычаги, частичный вырыв, узел II на фиг. 1.

Загрузочно-разгрузочиое устройство состоит из рычажного механизма поворота клещевого захвата, имеющего два разноплечих рычага 1 и 2 с упорами 3, сидящих на шпонке на валах 4 и имеющих возможность регулировки вдоль оси валов 4. На этих же валах находятся передающие рычаги 5, через которые момент от привода 6 передается на валы 4. На рычаге 1 щарнирно закреплен клещевой захват 7 с приводом от гидроцил-индра 8. Рычаги 1 и 2 соединены между собой шарнирно тягой 9 с пружиной 10. С клещевым захватом 7 жестко соединена траверса 11, соединенная с рычагом 2 через палец 12.

Передаюшие рычаги 5 соединены с приводом 6 посредством тяги 13 с регулировочными гайками 14. Клещевой захват состоит из двух клещевин 15 и 16 с зубчатыми секторами и опорных призм 17, которые имеют регулировку по высоте с помощью гаек 18.

. Загрузочно-выгрузочное устройство расположено на кронштейнах 19 станины с двух сторон, в таком случае оно работает поочередно.

Для извлечения изделия из валковых подущек оно зажимается клещевинами 15 и 16 захвата 7. Рычаг 1 поворачивается в крайнее положение (см. фиг. 1). Усилие от привода 6 передается на рычаг 1 через тягу 13, гайку 14, передающие рычаги 5, рычаг 2, тягу 9 и пружину 10. Кроме того, усилие через палец 12 от рычага 2 передается на траверсу 11, а затем на клещевой захват 7, удерживая его на исходной позиции. Рычаг 2 поворачивается из исходного положения на угол Между передающим рычагом 5 и гайкой 14 образуется зазор п , а между рычагом 2 и гайкой тяги 9 -зазор ш (см. фиг. 2, 5).

При движениищтока цилиндра 6 влево рычаг 2 возвращается в исходное положение пружиной 10. Усилие от рычага 2 передается на траверсу 11. Траверса, поворачиваясь, поворачивает клещевой захват, который поднимает изделие из валков. Рычаг 1 удерживается на упоре под действием пружины 10 до тех пор, пока не выбирутся зазоры п и ш. Далее усилие от гидроцилиндра 6 через гайку 14 и рычаг 5 передается на рычаг 1 и через пружину 10 на рычаг 2, заставляя

0 их синхронно поворачиваться. Во время этого поворота клещевой захват выводится из зоны валковых подущек. Поворот происходит до тех пор, пока рычаг 2 не дойдет до упора. Усилие от привода 6 через тягу 13 и гайку 14 продолжает поворачивать рычаг

2 и, следовательно, траверсу 11, сжимая пружину 10. Поворачиваясь, траверса П увлекает за собой жлещевой захват 7, который подводит изделие на позицию выгрузки. Когда рычаг 1 повернут до исходного положения на угол Д то клещевины захвата от привода 8 разжимаются, выгружая изделие.

При движении штока цилиндра вправо выбирается образовавшийся зазор п между гайкой 14 и щарниром передающего рычага 5. В этот момент на рычаги 1 и 2 воздейстS вует только усилие пружины 10, которое удерживает рычаг 2 на упоре, а рычаг 1 поворачивает до исходного положения, заставляя поворачиваться и траверсу 11, которая увлекает за собой клещевой захват 7. После того, как зазор п выбран, рычаги синхронно поворачиваются в сторону клети, пока рычаг 1 не дойдет до упора. Рычаг 2, продолжая двигаться, сжимает пружину 10 и поворачивает траверсу 11, которая поворачивает клещевой захват 7. Последний поворачивается до соприкосновения с изделием призм 17, настроенных с помощью гаек 18 на перепад профильного изделия (см. фиг. 3) После этого гидроцилиндр 8 поворачивает клещевину 15, которая через зубчатый сектор поворачивает и клещевину 16. Клещеви ны 15 и 16 поджимают изделие к призмам 17, исключая, перекос изделия вдоль оси и обеспечивая надежную его фиксацию. Далее процесс повторяется. Предложенное загрузочно-выгрузочное

j устройство по сравнению с лучщими образцами аналогичного оборудования позволяет повысить надежность загрузки в калибровочную клеть и извлечения из нее изделий с

переменным наружным профилем различной длины.

0 При прокатке деталей широкой номенклатуры переналадка существующих загрузочных устройств занимает 1 час. В среднем в течение рабочего дня переналадка производится 1 раз, что из обЩего годового фонда рабочего времени (4000 ч) составляет 250 ч.

Формула изобретения

Загрузочно-разгрузочное устройство, например, к стану поперечной прокатки труб.

содержащее клещевой захват и связанный с ним рычажный механизм поворота клещевого захвата с приводом, щарнирно соединенный со станиной стана, отличающееся тем, что, с целью повыщения надежности и обеспечения возможности загрузки и выгрузки профильных изделий с многократными ступенями и щиррким диапазоном по длине и диаметру, клещевой захват расположен на траверсе, а рычажный механизм

шарнирно закреплен на траверсе и выполнен в виде пары разноплечих рычагов, соединенных между собой упругой связью.

Источники информации, принятые во внимание при экспертизе

1S

Ч

л 7

Авторы

Даты

1980-09-15—Публикация

1978-08-21—Подача