Изобретение относится к электроэрозионной обработке деталей типа тел вращения, образующая которых представляет собой кривую или ломаную линию.

Известен станок для электроэрозионной обработки деталей типа тел вращения, образующая которых представляет собой кривую или ломаную линию, содержащий механизм возвратно-поступательного перемещения электрода параллельно оси вращения обрабатываемой детали l .

Недостатком описанного станка является недостаточная точность и производительность обработки поверхностей сложной конфигурации, например поверхностей, содержащих цилиндрические участки в сочетании с коническими, или такие поверхности, как экспоненцидльные. Сложные поверхности на этом станке (и других точных электроэрозионных станках) приходится обрабатывать за две и более установки, что снижает точность и производительность обработки.

Целью изобретения является повышение точности и сокращение трудоемкости изготовления деталей.

Цель достигается тем, что предлагаемый станок снабжен механизмом изменения расстояния от рабочей поверх5 ности электрода до оси вращения детали, выполненным в виде несущего 1лектрод-инструмент рычага, установленного с возможностью продольного перемещения и поворота относительно

10 оси, расположенной параллельно оси вращения детали, а на рычаге закреплен толкатель, который упруго поджат к закрепленному на неподвижном узле копиру с профилем, соответствующим

)5 профилю образующей.

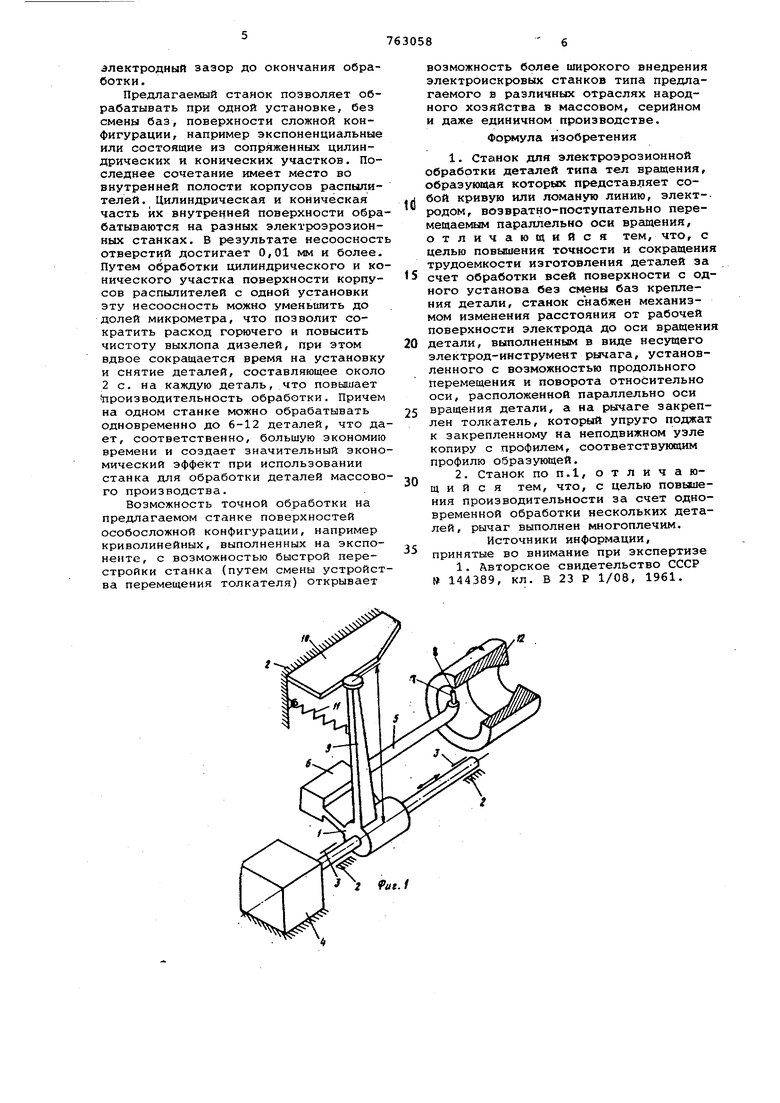

С целью повышения производительности за счет одновременной обработки неско.пьких деталей рычаг выполнен многоплечим.

20 Благодаря этим конструктивным

особенностям станка расстояние электрода от оси вращения обрабатываемой детали можно изменять в процессе их продольного перемещения в соответст25 ВИИ с профилем обрабатываемых поверхностей. Так, например, при увеличении диаметра обрабатываемого отверстия расстояние между его осью и электродом увеличивают пропорционально крутизне образующей, а при

уменьшении диаметра - расстояние уменьшают.

Возможность поворота рычага позволяет быстро вводить электроды - инструменты в отверстия сложной конфигурации и выводить электроды из них. Например, можно вводить электрод-инструмент в обрабатываемое отверстие через отверстие меньшего диаметра.

Кинематически Зс1мкнутые друг на друга элементы, с помощью которых осуществляется поворот суппорта, могут выполняться в виде копира и толкателя. При этом профиль копира выполняется по конфигурации, подобным образующей обрабатываемой поверхности. Точность выполнения таких копирр достаточно высока, поэтому получается высокая точность обработки.

Благодаря вьтолнению рычага многоплечим можно обрабатывать одновременно несколько деталей (соответственно количеству плеч; и таким образом повысить производительность обработки.

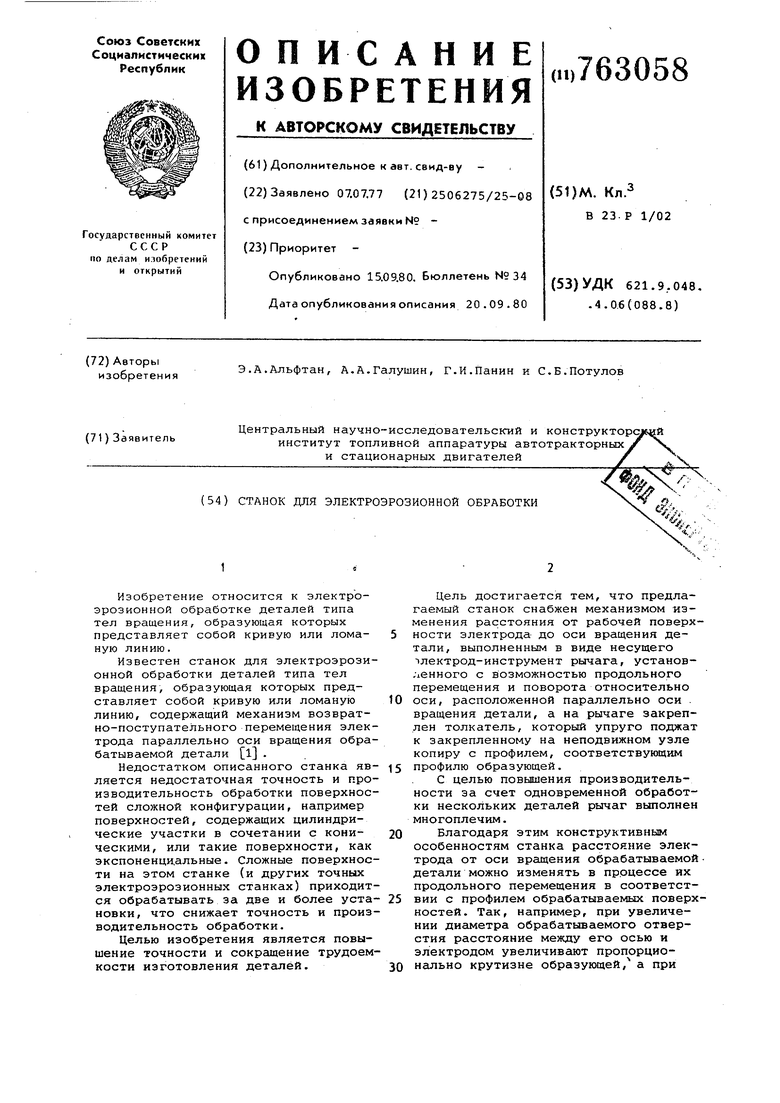

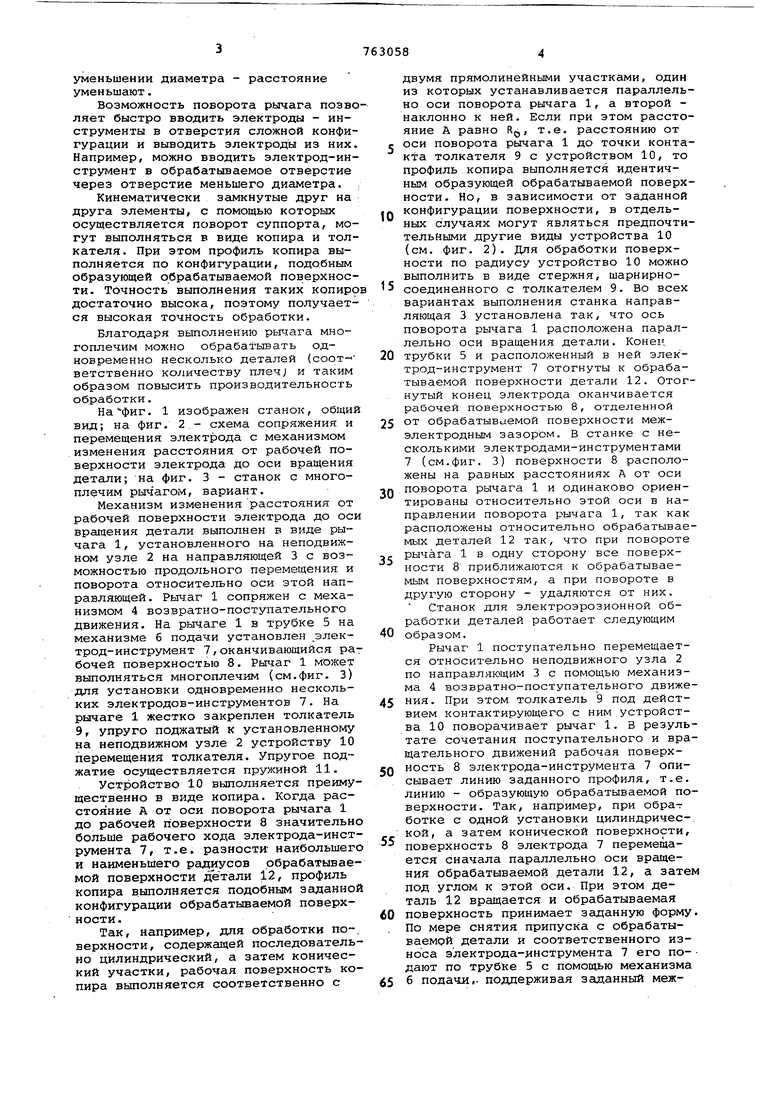

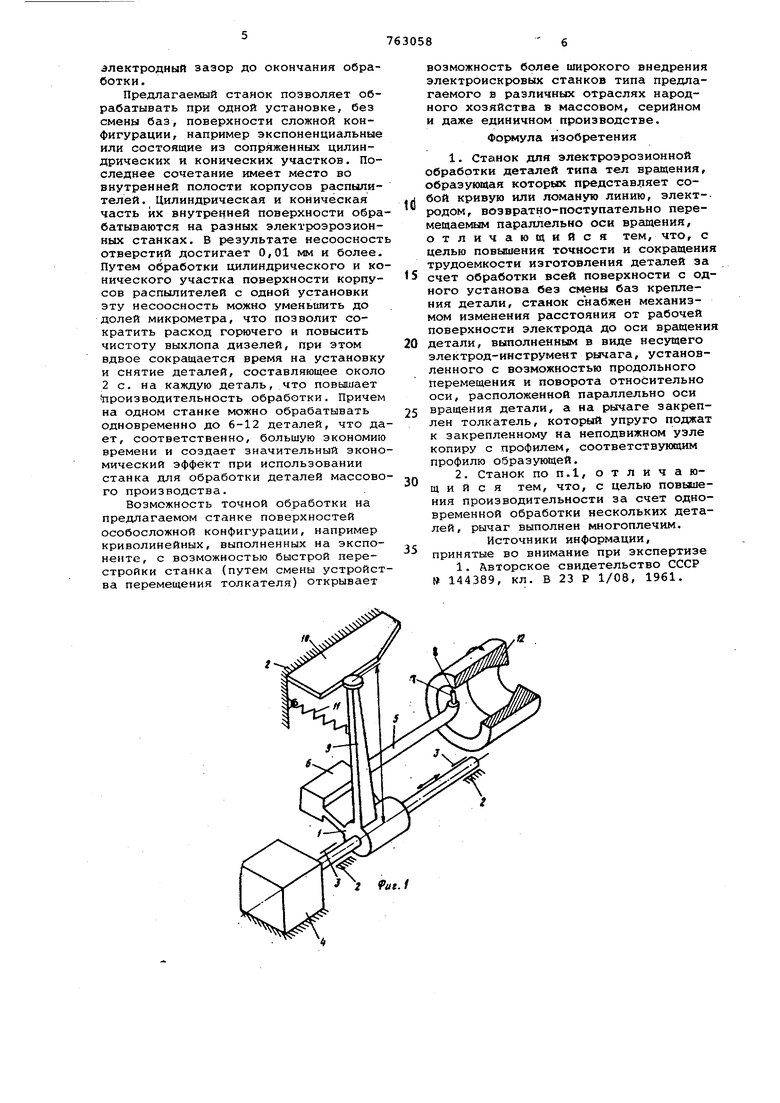

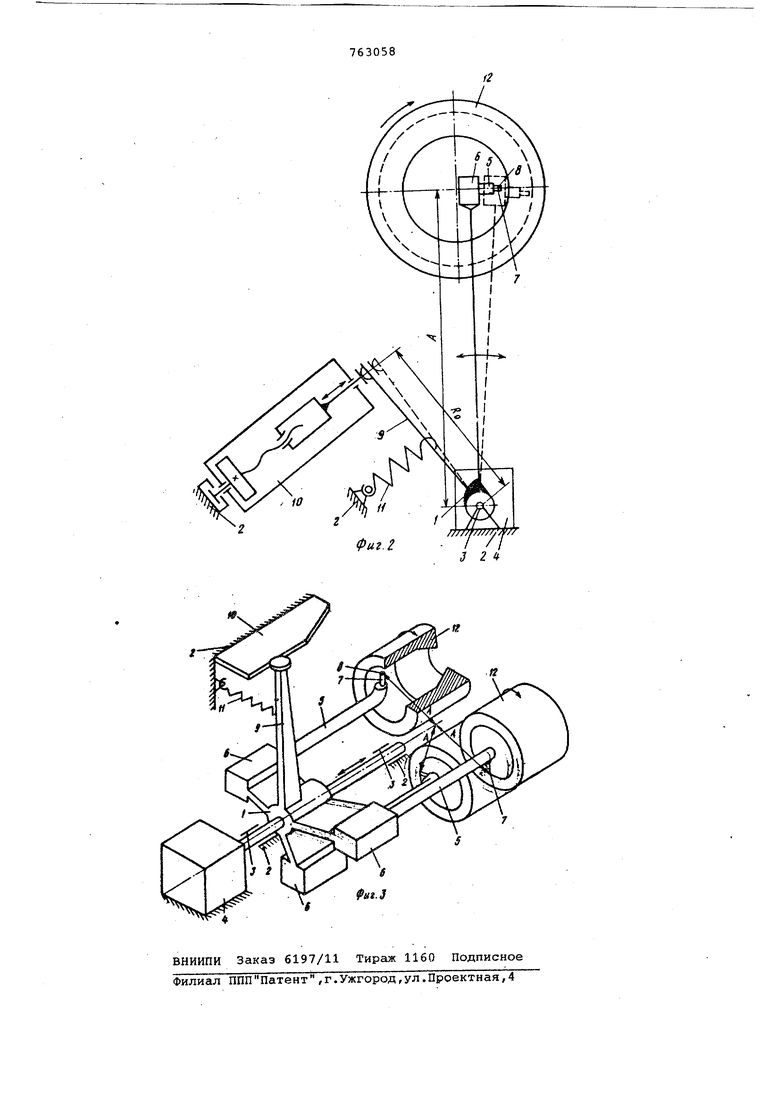

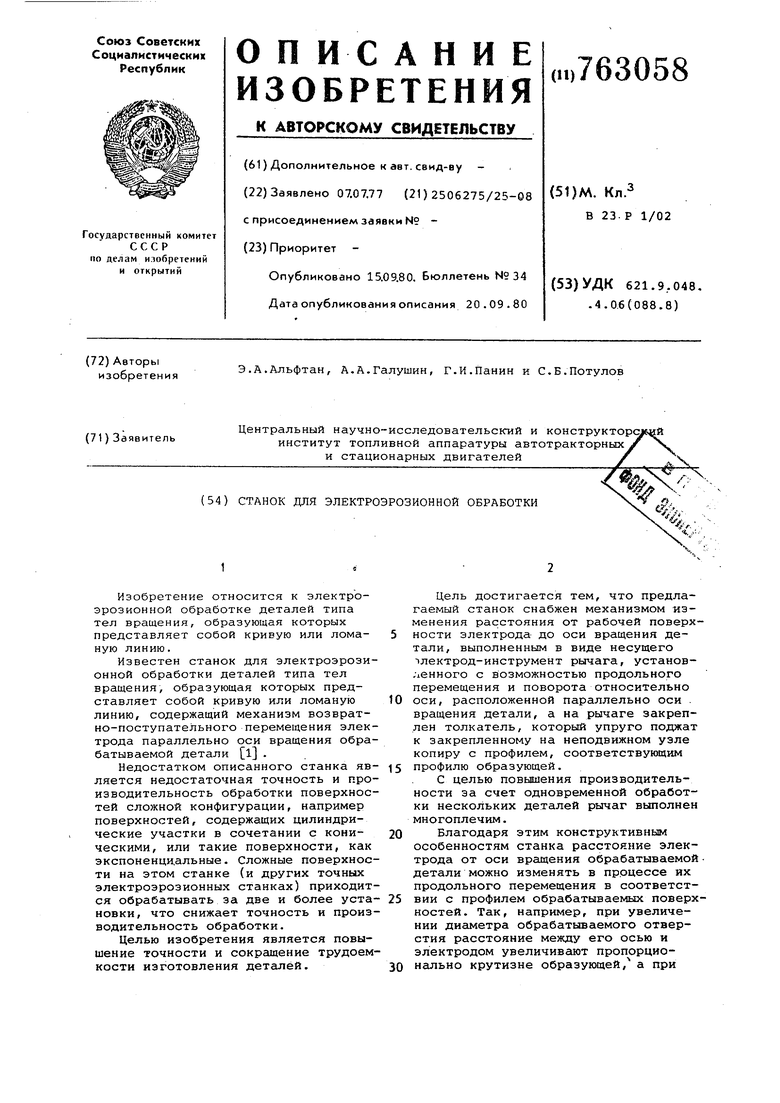

На фиг. 1 изображен станок, общий вид; на фиг. 2.- схема сопряжения и перемещения электрода с механизмом изменения расстояния от рабочей поверхности электрода до оси вращения детали; на фиг. 3 - станок с многоплечим рычагом, вариант.

Механизм изменения расстояния от рабочей поверхности электрода до оси вращения детали выполнен в виде рычага 1, установленного на неподвижном узле 2 на направляющей 3 с возможностью продольного перемещения и поворота относительно оси этой направляющей. Рычаг 1 сопряжен с механизмом 4 возвратно-поступательного движения. На рычаге 1 в трубке 5 на механизме 6 подачи установлен ,электрод-инструмент 7,оканчивающийся рабочей поверхностью 8. Рычаг 1 может выполняться многоплечим (см.фиг. 3) для установки одновременно нескольких электродов-инструментов 7. На рычаге 1 жестко закреплен толкатель 9, упруго поджатый к установленному на неподвижном узле 2 устройству 10 перемещения толкателя. Упругое поджатие осуществляется пружиной 11.

Устройство 10 выполняется преимущественно в виде копира. Когда расстояние А от оси поворота рычага 1 до рабочей поверхности 8 значительно больше рабочего хода электрода-инструмента 7, т.е. разности- наибольшего и наименьшего радиусов обрабатываемой поверхности детали 12, профиль копира выполняется подобным заданной конфигурации обрабатываемой поверхности.

Так, например, для обработки по. верхности, содержащей последовательно цилиндрический, а затем конический участки, рабочая поверхность копира выполняется соответственно с

двумя прямолинейными участками, один из которых устанавливается параллельно оси поворота рычага 1, а второй наклонно к ней. Если при этом расстояние А равно RP, т.е. расстоянию от с оси поворота рычага 1 до точки контакта толкателя 9 с устройством 10, то профиль копира выполняется идентичным образующей обрабатываемой поверхности. Но, в зависимости от заданной Q конфигурации поверхности, в отдельных случаях могут являться предпочтительными другие виды устройства 10 (см. фиг. 2). Для обработки поверхности по радиусу устройство 10 можно выполнить в виде стержня, шарнирно5 соединенного с толкателем 9. Во всех вариантах выполнения станка направляющая 3 установлена так, что ось поворота рычага 1 расположена параллельно оси вращения детали. Конеп,

0 трубки 5 и расположенный в ней электрод-инструмент 7 отогнуты к обрабатываемой поверхности детали 12. Отогнутый конец электрода оканчивается рабочей поверхностью 8, отделенной

5 от обрабатывиемой поверхности межэлектродным зазором. В станке с несколькими электродами-инструментами 7 (см.фиг. 3) поверхности 8 расположены на равных расстояниях А от оси

Q , поворота рычага 1 и одинаково ориентированы относительно этой оси в направлении поворота рычага 1, так как расположены относительно обрабатываемых деталей 12 так, что при повороте

г рычага 1 в одну сторону все поверхности 8 приближаются к обрабатываемым поверхностям, а при повороте в другую сторону - удаляются от них.

Станок для электроэрозионной обработки деталей работает следующим

0 образом.

Рычаг 1 поступательно перемещается относительно неподвижного узла 2 по направляющим 3 с помощью механизма 4 возвратно-поступательного движения. При этом толкатель 9 под действием контактирующего с ним устройства 10 поворачивает рычаг 1. В результате сочетания поступательного и вращательного движений рабочая поверхQ ность 8 электрода-инструмента 7 описывает линию заданного профиля, т.е. линию - образующую обрабатываемой поверхности. Так, например, при обра-г ботке с одной установки цилиндрической, а затем конической поверхности,

поверхность 8 электрода 7 перемещается сначала параллельно оси вращения обрабатываемой детали 12, а затем под углом к этой оси. При этом деталь 12 вращается и обрабатываемая

0 поверхность принимает заданную форму. По мере снятия припуска с обрабатываемой детали и соответственного износа электрода-лнструмента 7 его подают по трубке 5 с помощью механизма

5 6 подачи,- поддерживая заданный межэлектродный зазор до окончания обработки.

Предлагаемый станок позволяет обрабатывать при одной установке, без смены баз, поверхности сложной конфигурации, например экспоненциальные или состоящие из сопряженных цилиндрических и конических участков. Последнее сочетание имеет место во внутренней полости корпусов распылителей. Цилиндрическая и коническая часть их внутренней поверхности обрабатываются на разных электроэрозионных станках, в результате несоосност отверстий достигает 0,01 мм и более. Путем обработки цилиндрического и конического участка поверхности корпусов распылителей с одной установки эту несоосность можно уменьшить до долей микрометра, что позволит сократить расход горючего и повысить чистоту выхлопа дизелей, при этом вдвое сокращается время на установку и снятие деталей, составляющее около 2 с. на каждую деталь, что повышает производительность обработки. Причем на одном станке можно обрабатывать одновременно до 6-12 деталей, что дает, соответственно, большую экономию времени и создает значительный экономический эффект при использовании станка для обработки деталей массового производства.

Возможность точной обработки на предлагаемом станке поверхностей особосложной конфигурации, например криволинейных, выполненных на экспоненте, с возможностью быстрой перестройки станка (путем смены устройства перемещения толкателя) открывает

/,

3 2 fat.l

возможность более широкого внедрения электроискровых станков типа предлагаемого в различных отраслях народного хозяйства в массовом, серийном и даже единичном производстве. Формула изобретения

1. Станок для электроэрозионной обработки детгшей типа тел вращения, образующая KOTOPIJX представляет собой кривую или ломаную линию, элект-.

d родом, возвратно-поступательно перемещаемым параллельно оси вращения, отличающийся тем, что, с целью повышения точности и сокращения трудоемкости изготовления деталей за S счет обработки всей поверхности с одного установа без смены баз крепления детали, станок снабжен механизмом изменения расстояния от рабочей поверхности электрода до оси вращения

0 детали, выполненным в виде несущего электрод-инструмент рычага, установленного с возможностью продольного перемещения и поворота относительно оси, расположенной параллельно оси вращения детали, а на рычаге закреп5лен толкатель, который упруго поджат к закрепленному на неподвижном уэле копиру с профилем, соответствующим профилю образующей.

2. Станок по п.1, отличаю0щий с я тем, что, с целью повышения производительности за счет одновременной обработки нескольких деталей, рычаг выполнен многоплечим.

Источники информации,

5 принятые во внимание при экспертизе

1. Авторское свидетельство СССР 144389, кл. В 23 Р 1/08, 1961.

в

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный электроэрозионный станок | 1978 |

|

SU667368A1 |

| Способ электроэрозионного изго-ТОВлЕНия пАзОВ | 1979 |

|

SU829387A1 |

| Орбитальная головка к электроэрозионному станку | 1980 |

|

SU957510A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И ЭЛЕКТРОД-ИНСТРУМЕНТ | 1991 |

|

RU2044610C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Копировальный станок | 1979 |

|

SU821078A1 |

| Станок для обработки деталей | 1977 |

|

SU682355A1 |

| Электроэрозионный станок | 1980 |

|

SU948598A1 |

| Станок для электроэрозионной обработки внутренней цилиндрической поверхности | 1982 |

|

SU1065123A1 |

Авторы

Даты

1980-09-15—Публикация

1977-07-07—Подача