« rweawrts

, - „

Wbl.«SA.l f «Knia- Йзобретёние Относится к способу каталитического гидрирования, а /именно к сЪособу очистки терефтаг,„ левой кйсТюты, которая является мьнОмероМ для получения синтетйчес ,крго волокна, В производстве терефталевой кис лоты (ТФК) окислением п-ксилола , очистка получаемой кислоты от примеси (1-карбоксибензальдегида, при- -; сУте виё которого ухудшает свойст -: продуктой, получаемых из - при ёе дальнейшей пёрера боткё, ймё ёт существенное значение, , В настоящее время Для очистки Тёрё фтал ёвой киолЬть от Г -карбоксибензальдегнда применяют каталити ческие .методы, согласно которда - примеси восстанавливают гидрогенизацией ;над металлайй вдсЪм6й .группи.периодической системы, преиму щёственно платиной, палладием, ниЧсёлёй на тМёрдОм носителе При высо ком давлении ij . Г. - Наиболее близким к предлагаемом по технической сущности и достигае мым результатам является способ -.--Очйс гки терефталевой кислоты, полученной окислением и-ксилола, путем гидрирования ее и 10-30%-номводном растйоре при температуре 24-0-374 С и давлении, позволяющем поддерживать реакционную массу в жидком состоянии, при парциональ-ИОМдайленийводорода 2.-10 атм в присутствии катализатора, содержащего 0,1-5% палладия, или 0,5%. родия, или 5% платины на угольном порошке. После обработки Водный . раствор ТФК фильтруют. Получают целевой продукт с содержанием п-кар боксибензальдегида 0,003-0,1% 2Г . Недостатками способа являетсй использование металлических катаKи..tьS..----------- -----лиэаторов ИЗ драгоценных металлов и виде пЪрошка, что вызывает не-..,:..,.,, обходимость фильтрации от катализа тора. Это приводит к потерям драгметалла и целевой кислоты. Кроме того, отделение катализатора от , ТФК производят при температуре . вр избежание выпадания кристаллов терефталевой кислоты, растворимостьКоторой-при температу ре ниже 100°С составляет всего IrXXvP Л9Р - ЁОЯЫ. НеобходиЙ0с т6 фильтрования при температуре 15jD°C и выше требует применения аппаратур высокого давления (40- .. 60 атм}, что значительно услржня-. ei: ш:па рат Урноё т хнойогического процесса.- Цель .изобретения - УдешевитЗь и упростить процесс. Поставленная цель достигае тся тем, что в способе очистки терефталевой КйСлб№, полученной окислени м П-ксилола,путём гидрировйнйя

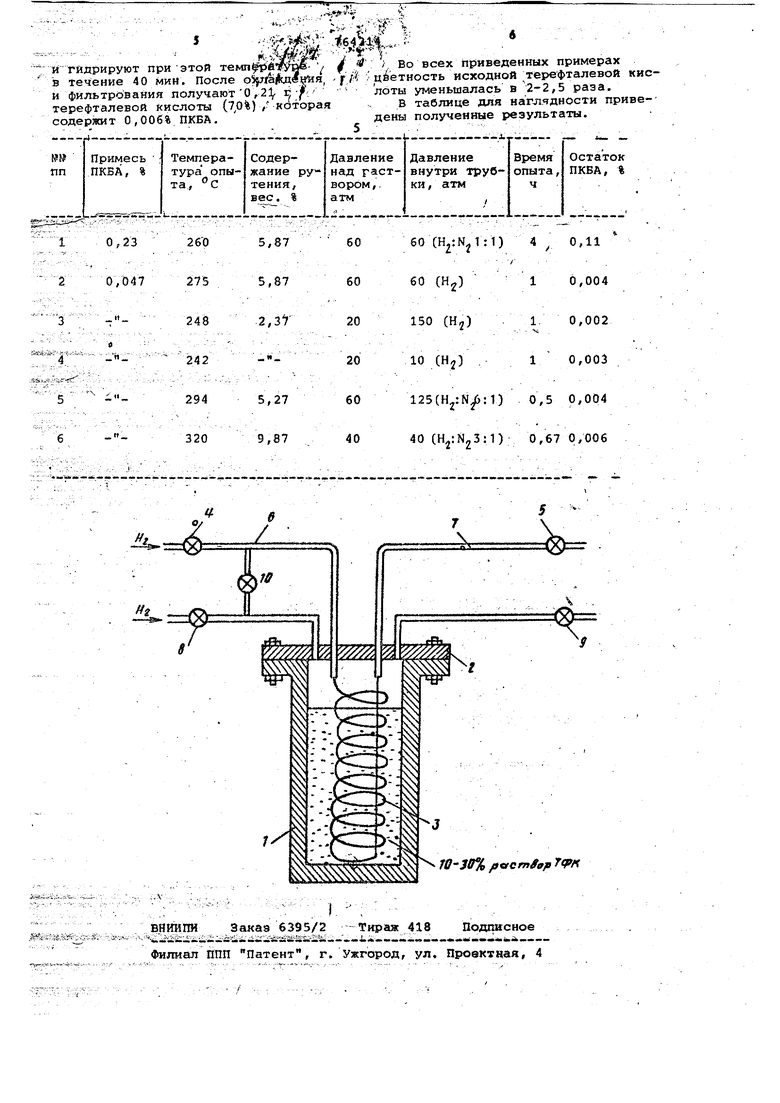

764314 ее в 10-io%-HOM водном растйОре при температуре 240-374с и давлении, позволяющем поддерживать реакционную массу в жидком состоянии, в присутствии палладий содержащего катализатора, 6чис11су проводят на мембранном катализаторе, представляющем собой трубку из сплава палладия и с соотношением толщины стенки к диаметру 0,05-0,1 и содержанием рутения 2-10 вес. %, Обьлчно 4-8 вес. %, при давлений подаваемого внутрь трубки Водорода, или водорода в рмеси с азотОм в мольном соотношении l-&Viсоответственно от 10 до 150 атм. Получают целевой продукт с содержа кёмп -карёоксибёнзальдегида О , 0020,1%. :--- -: , При умёнЬщенйи содержания рутения ниже 2 вес. % сплав палладия становится неустойчивым в атмосфере водорода и легко охрупчиваётся. При увеличетйии: содержания рутения до 10 вер.ёгб прючность возрас таёт, ОдйаЙб сплавы, содержащие 10 вес. % рутения обладают НизкОй водородопроницаемостью ,что делает нецёлёсообразньви их применение. Наибольшей активностью, водородопроницаемостью, высокой прочностью в сочетании с достаточной пластичностью обладает сплав, содержащий б вес. ,% рутения, который также устойчиВ в агрёссивной кислотной среде. На чертеже показана схема установки для гидрирования примесей в растворе терефталевой кислоты. Установка содержит реактор 1, представляющий собой сосуд, в который заливают суспензию терефталевой кислоты. Сосуд закрывают фланцем 2, в котором впаяна тонкостенная трубка 3 из сплава палладия с рутением.Чере з краны 4 и 5 обеспечиваетШ п(3дача й Ш1рд по трубопроводам б и 7 водорода liли смеси водорода с азотом внутрь трубки при давлении от 10 до 150 атм. Через кран 8 подают азот при давлении 20-60 атм для продувки реакционного сосуда и Поддержания раствора ТФК в ЖИДКОЙ с6стг6-яв1йй и через кран 9 выводят поток азота, содержащий водород, п юшедший через стенки трубки 3 и не вступивший в реакцию. Кран 10 служит для соеинения пространства сосуда с внутенним пространством :трубки 3. Нагревают реактор до температуры ре а1кции. После ркойчани я реакции реактор охлаждают, снимают фланец. 2, а маточный раствор с выпавшими кристаллами терефталевой кислоты фильтруют. Регенерацию катализатора проводят , Обраj5атйВая ТЕ)убку ..3 в6здухом при температуре 450-500°С в течение 1 ч, а затем в токе водорода при температуре в течение 2ч. .Пример 1. Во фланец 2 реактора впаивают трубку 3 из сплава палладия с 5,87 вес. % рутения диаметром 1 мм с толщиной стенки 100 мкм, длиной 2 м. В реакционный сосуд заливают суспензию 6,00 г терефталевой кислоты, содержащую 0,23% И-карбокс ибензальдегида .(ПКБА), в 24 мл воды. Закрывают герметично реактор 1 фланцем 2 и подают внутрь трубки 3 смесь во дорода с азотом в соотношении 1:1 по объему при давлении 56-58 атм. Для продувки реактора используют азот, давление которого над суспе зией поддерживают от 56 до 58 атм С Помощью кранов 5 и 9 устанавливают скорость потоков азота с водо родом, равную 30 мл/мин. Затем тем пературу в реакторе 1 поднимают до 260°С. Гидрирование осуществляют в течение 4 ч. После окончания гид рирования реактор охлаждают до ком натной температуры, снижают давление до нормального и фильтруют суспензию очищенной ТФК. После уд ления MaTo iHoro раствора и промыв ки осадка терефталевой кислоты ее сушат.Количество выделенной ТФК составляет 5,9 г (98,3%). Пoляpoгpaфичeckий анализ показы вает, что образец ТФК содержит 0,1 ПКБА. Пример 2. Для гидрирования берут терёфталевую кислоту, со держащую 0,04% ПКБ, и реактор с трубкой, как в примере 1. Суспензи 5,52 г ТФК в 24 мл воды заливают в реактор, который нагревают до 275°С. Внутрь трубки 3 подают чистый водород, устанавливая его давление 60 атм. Давление азота над суспензией устанавливают 54-; 60 атм. Скорость продувки азота « водорода 30 мл/мин. Время гидрирования 1ч. После высушивания вес ТФК составил 5,48 г (99,2% от взятой). По лученная терефталевая кислота содержит 0,004% ПКБА. . ; Пример 3. Во фланец 2 уст новки для гидрирования впаивают трубку из сплава палладия с 2,3вес рутения длиной 2,5 м, диаметром 1 мм, с толщиной стенки 50 мкм-. Для гидрирования берут терефталеЬую кислоту, содержащую 0,047% ПКБА. Заливают в реактор суспензию 7,36 г ТФК в 25 мл воды. Внутрь трубки 3 подают водород при давлении. 150 атм со скоростью 50 мл/м Над поверхностью гидрируемого раствора пропускают азот при давлении 20 атм со скоростью 30 мл/мин. Нагревают, реактор до 248С. Время гидрирования 1 ч. Получают 7,10 г терефталевой кислоты (96 , 4%) , которая содержит 0,002% ПКБА. П р и м е -р 4. Гидрирование проводят с исполь ов2н, трубки, описанной в примере 3. Для гйдрйргва ния приготавливают суспензию 3,08 г терефталевой кислоты (0,047% ПКБА) в 25 мл воды. Внутрь трубки 3 из сплава палладия подают водород при давлении 10 атм со скоростью 45 мл/мин. Над поверхностью гидрируемого раствора при давлении 20 атм пропускают азот со скоросгтью 50 мл/мин. Нагревают реактор до 242°С. После 1 ч гидрирования раствор охлаждают. Получают , терефталевой кислоты (98,6%) , ко:торая содержит 0,003% ПКВА. Пример 5. Во фланец ррактора впаивают тонкостенную труЪку 3 из сплава палладия с 5,27 вес.% рутения длиной 3,2 м, диаметром . мм, с толщиной стенки 100 мкм, В сосуд заливают суспензию 6,81 г терефталевой кислоты в 25 мл воды. Енутри трубки продувают. поток смеси водорода с азотом, взятом i объемном соотношении 6:1 со ско- . ростью 35 мл/мин при давлении 125 атм. Над суспензией ТФК пропускают азот со скоростью 30 мл/мин при давлении 60 атм. Нагревают реактор до 294°С. Гидрируют в течение 30 мин. После охлаждения раствора, фильтрования и сушки получают 6,35 г терефталевой кислоты (93,2%), содержащей; 0,004% ПКБА. Пример 6. Гидрирование примеси в терефталевой кислоте проводят в реакторе, представляющем собой сосуд, разделенный тонкостенной фольгой из сплава палладия с 9,87 вес. % рутения на две камеры. Толщина фольги 100 мкм, общая поверхность ее составляет 22 см . В одну камеру заливают суспензию О.,3 г терефталевой кислоты в 3 мл воды. В другую камеру подают водород в смеси с азотом в мольном сротношеНИИ водорода к азоту 3:1. В камере с суспензией терефталевой кислоты и в камере со смесью водорода с азотом повышают давление до 40 атм. В камере с терефталевой кислотой давление создают азотом. Причем йри подъеме давления в обеих камерах перепад давления между камерами поддерживают +1 атм; После достижения давления повыша- , ют температуру реактора до 320С

. ,.-i.« -ii- . 1;

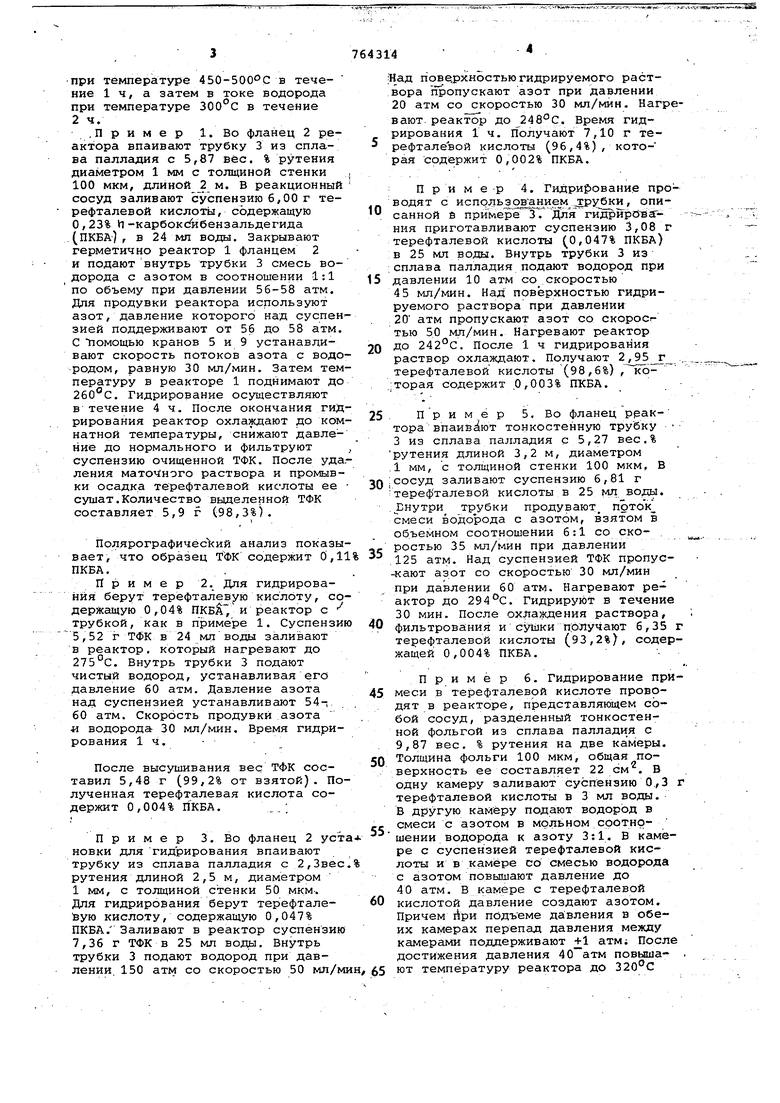

. ;. . Гидрируют при этоя . / / « , Во всех приведенных примерах в течение 40 мим. После о5 7Й/Ьв я, - f Я цйетность исходной ;терефталевой киси фильтрования получаютО ,2 7 лоты уменьшалась в 2-2,5 раза, терефталевой кислоты (70%) /которая , В таблице для наглядности приве-содержит 0,006% ПКБА, дены полученные результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 2,4-диаминофенола | 1978 |

|

SU954387A1 |

| Спай стекла с металлическим элементом из сплава палладия | 1977 |

|

SU785256A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1999 |

|

RU2146172C1 |

| Способ получения анилина | 1977 |

|

SU685661A1 |

| Способ получения этиленовых спиртов с @ -с @ | 1978 |

|

SU992507A1 |

| Способ получения 2-метил-1,4-диацетоксинафталина | 1975 |

|

SU540859A1 |

| Мембранный катализатор для гидрирования органических соединений | 1977 |

|

SU956003A1 |

| Способ получения катализатора для гидрогенизационной переработки алифатических и ароматических соединений | 1980 |

|

SU1060096A3 |

| Способ получения тетралина | 1975 |

|

SU704936A1 |

| Способ получения мембранного катализатора для гидрирования органических соединений | 1975 |

|

SU593351A1 |

1. СПОСОВ ОЧИСТКИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ, полученной окислением.п-ксилола, путем гидрирования ее в 10-30%-ном водном растворе при температур ё 240-374 С .и давлении , позволяющем поддерживать реакционную массу в жидком состоянии, в присутствии палладий содержащего катализатора, отличающий с я тем, что, с целью удешевле, ния и упрощения.процесса, очистку проводят на мембранном катализаторе, представляющем собой трубку из сплава палладия и рутения с соотношением толщины стенки к диаметру 0,05-0,1 и содержанием рутения 2-10 вес. %, при давлении подаваемого внутрь трубки водорода или воi дорода в смеси с азотом в мольном соотношении 1-6:1 соответственно от (Л 10 до 150 атм.: 2. Способ по п. 1, о т л И С чаю щ я тем,- что содержа-.. ние рутения в катализаторе составляет 4-8 вес.%. § 4: сс

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США, №.3522298, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3584039, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАСТРАИВАНИЯ СТРУН В АВТОМАТИЧЕСКИХ СТРУННЫХ ИНСТРУМЕНТАХ | 1925 |

|

SU971A1 |

Авторы

Даты

1983-02-15—Публикация

1978-04-05—Подача