1

Изобретение относится к технике механизированного удаления усилений сварных швов, шлифования поверхностей в труднодоступных местах и может быть использовано в химической нефтяной и других отраслях машиностроения.

Устройство имеет приводную тележку, закрепленные на шпинделе-консоли противовес и обрабатывающий инструмент с вынесенныгл из зоны обработки на приводную тележку приводом вращения 1 .

Обрабатывающий инструмент закреплен на дополнительной оси, связанной с ведущим шпинделем с помощью специальной рамки-балансира и прижим ее регулируется противовесом, размещенным на том же конце шпинделя, что и обрабатывающий инструмент.

Однако такое расположение механизмов, т.е. размещение обрабатывающего инструмента и противовеса на балансире, увеличивает габариты устройства- и не позволяет производить обработку поверхности в корпусах малого диаметра.

Установка не имеет регулировки : положения ведущего шпинделя по вы-соте, обработка в корпусах разного

диаметра осуществляется за счет разного наклона рамки-балансира. При диаметре корпуса более 2600 мм плечи рамки-балансира располагаются таким образом, что обрабатыващий инструмен т не имеет достаточного прижима. Если же противовес с обрабатывающим инструментом расположится в вертикальной плоскости изделия, то прижатия обрабатывающего инструмента к поверхности изделия вообще не будет.

На установке нельзя осуществлять обработку конических корпусов.

Недостатком этого устройства является также то, что при снятии усиления сварного шва возможно врезание обрабатывающего инструмента в основной металл, а это приводит к появлению брака.

Цель изобретения - расширение технологических возможностей устройства, улучшение качества обработки сварных швов, устранение брака готовых изделий от врезания обрабатывающего инструмента в основной металл.

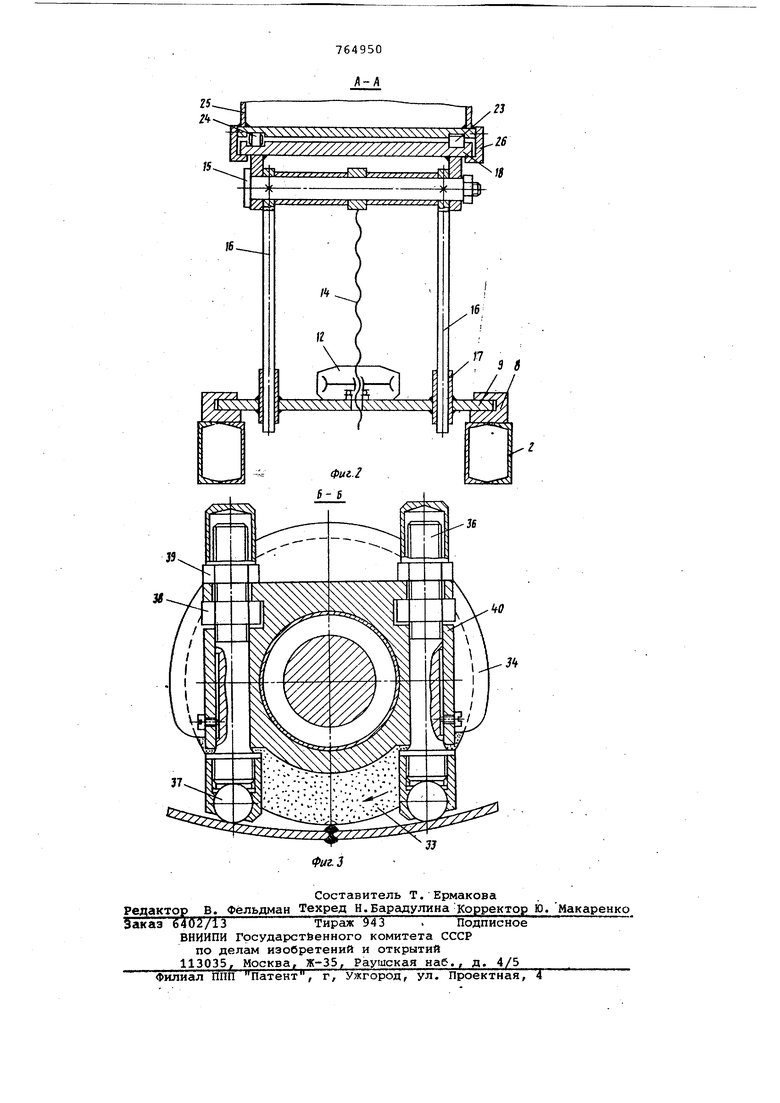

Это достигается тем, что шпиндель соединен шарнирно с приводной тележкой и снабжен механизмом предотвращения врезанию, закрепленным на том 30 же конце шпинделя, что и обрабатывающий инструмент, и выполнен в виде корпуса с, двумя направляющими отверстиями со штангами в них, верхние концы которых имеют резьбу, нижние опираются на шары, а противовес и обрабатьшающий инструмент расположены на шпинделе с противоположных сторон от оси качания.

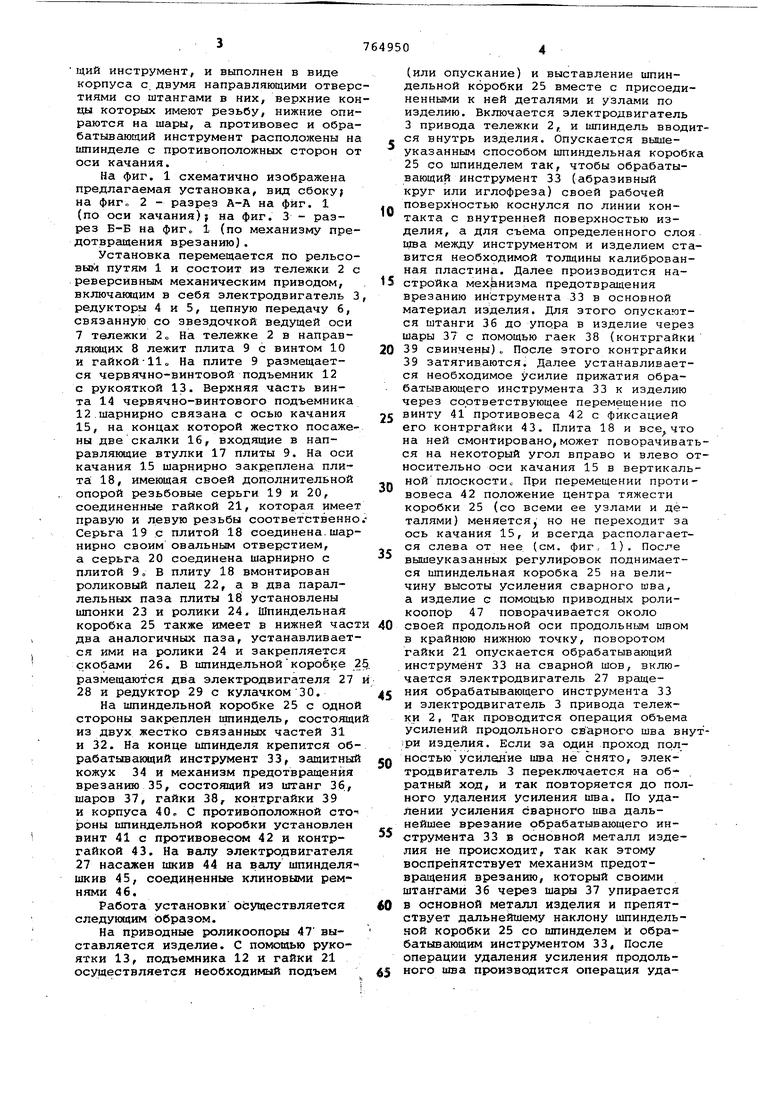

На фиг. 1 схематично изображена предлагаемая установка, вид сбоку; на фиго 2 - разрез А-А на фиг. 1 (по оси качания); на фиг. 3 - разез Б-Б на фиг с 1 (по механизму преотвращения врезанию).

Установка перемещается по рельсоым путям 1 и состоит из тележки 2 с еверсивным механическим приводом, ключающим в себя электродвигатель 3, едукторы 4 и 5, цепную передачу 6, вязанную со звездочкой ведущей оси 7 тележки 2 о На тележке 2 в направляющих 8 лежит плита 9 с винтом 10 и гайкой -Но На плите 9 размещается червячно-винтовой подъемник 12 с рукояткой 13. Верхняя чисть винта 14 червячно-винтового подъемника 12.шарнирно связана с осью качания 15, на концах которой жестко посажены две скалки 16, входящие в направляющие втулки 17 плиты 9. На оси качания 15 шарнирно закреплена плита; 18, имеющая своей дополнительной опорой резьбовые серьги 19 и 20, соединенные гайкой 21, которая имеет правую и левую резьбы соответственно.Серьга 19 с плитой 18 соединена.шарнирно своим овальным отверстием, а серьга 20 соединена шарнирно с плитой 9„ В плиту 18 вмонтирован роликовый палец 22, а в два параллельных паза плиты 18 установлены шпонки 23 и ролики 24, Шпиндельная коробка 25 также имеет в нижней части два аналогичных паза, устанавливается ими на ролики 24 и закрепляется скобами 26. В шпиндельнойкоробке 25, размещаются два электродвигателя 27 и 28 и редуктор 29 с кулачком 30.

На шпиндельной коробке 25 с одной стороны закреплен шпиндель, состоящий из двух жестко связанных частей 31 к 32. На конце шпинделя крепится обрабатывающий инструмент 33, защитный кожух 34 и механизм предотвращения врезаншо 35, состоящий из штанг 36, шаров 37, гайки 38, контргайки 39 и корпуса 40 С противоположной CTO-I роны шпиндельной коробки установлен винт 41 с противовесом 42 и контргайкой 43. На вашу электродвигателя 27 насажен шкив 44 на валу шпинделяшкив 45, соединенные клиновыми ремнями 46.

Работа установки осуществляется следующим образом.

На приводные роликоопоры 47 выставляется изделие. С помощью рукоятки 13, подъемника 12 и гайки 21 осуществляется необходимый подъем

(или опускание) и выставление шпиндельной коробки 25 вместе с присоединенными к ней деталями и узлами по изделию. Включается электродвигатель 3 привода тележки 2, и шпиндель вводися внутрь изделия. Опускается вышеуказанным способом шпиндельная коробк 25 со шпинделем так, чтобы обрабатывающий инструмент 33 (абразивный круг или иглофреза) своей рабочей поверхностью коснулся по линии контакта с внутренней поверхностью изделия, а для съема определенного слоя шва между инструментом и изделием ставится необходимой толщины калиброванная пластина. Далее производится настройка механизма предотвращения врезанию инструмента 33 в основной материал изделия. Для этого опускаются штанги 36 до упрра в изделие через шары 37 с помощью гаек 38 (контргайки 39 свинчены)„ После этого контргайки 39 затягиваются Далее устанавливается необходимое усилие прижатия обрабатывающего инструмента 33 к изделию через соответствующее перемещение по винту 41 противовеса 42 с фиксацией его контргайки 43. Плита 18 и на ней смонтировано,может поворачиватся на некоторый угол вправо и влево оносительно оси качания 15 в вертикальной плоскости « При перемещении противовеса 42 положение центра тяжести коробки 25 (со всеми ее узлаг/1и и деталями) мeняeтcяJ но не переходит за ось качания 15, и всегда располагается слева от нее (см. фиг, 1). После вышеуказанных регулировок поднимается шпиндельная коробка 25 на величину высоты усиления сварного шва, а изделие с помощью приводных роликоопор 47 поворачивается около своей продольной оси продольным швом в крайнюю нижнюю точку, поворотом гайки 21 опускается обрабатывающий .инструмент 33 на сварной шов, включается электродвигатель 27 вращения обрабатывающего инструмента 33 и электродвигатель 3 привода тележки 2, так проводится операция объема усилений продольного сварного шва изделия. Если за один проход полностью усиление шва не снято, электродвигатель 3 переключается на об- . ратный ход, и так повторяется до полного удаления усиления шва. По удалении усиления сварного шва дальнейшее врезание обрабатывающего инструмента 33 в основной металл изделия не происходит, так как этому воспрепятствует механизм предотвращения врезанию, который своими штангами 36 через шары 37 упирается в основной металл изделия и препятствует дальнейшему наклону шпиндельной коробки 25 со шпинделем и обрабатывающим инструментом 33, После операции удаления усиления продольного шва производится операция удаления усиления кольцевого шва изделия. При этом подготовительные операции остаются те же самые, но точный вывод обрабатывающего инструмента 33 на кольцевой шов внутри осуществляется с помощью перемещения плиты 9 через винт lO и гайку 11 вручную.

После настройки включаются электродвигатели 27 и 28 о Электродвигател 28 через редуктор 29, кулачок 30 и роликовый палец 22, жестко соединенный с плитой 13, входит своим верхним концом в овальный замкнутый паз кулачка 30 и придает возвратно-поступательное движение шпиндельной коробке 25 вместе с обрабатывакяцим инструментом 33 и другими узлами и деталями, смойтированными на ней. Шпонки 23 и соответствующие пазы- в плите 18 и шпиндельной коробке 25 играют роль направляющих, а ролики 24 являются элементами качения приэтом. Обрабатывающий инструмент 33 кроме вращения от электродвигателя 27 получает благодаря этому дополнительное возвратно-поступательное движение (осцилляцию).

Роликоопоры 47 при этой операции включаются на попутное вращение изделия вращению инструмента 33. .

Данное изобретение расширяет технологические возможности описываемой установки/ т.е. позволяет обрабатывать цилиндрические и конические обечайки и корпуса диаметром от

325 мм и выше, улучшает качество обработки сварных швов, устраняет брак готовых изделий от врезания обрабатывающего инструмента в основной металл.

Формула изобретения

1. Установка для удаления усиления сварных швов, содержащая при- водную тележку, закрепленные на шпиндели-консоли противовес и обрабатывающий инструмент, отличающаяся тем, что, с целью расширения технологических возможностей установки, шпиндель соединен 5 с приводной тележкой посредством

шарнира и снабжен механизмом предотвращения врезанию,, закрепленным на том же конце шпинделя, а противовес расположен на противоположном

0 конце изделия.

2.Установка по п.1, о т л и ч а ющ а я с я тем,что механизм предотвращения врезанию выполнен в виде . корпуса с двумя направляющими отверстиями со штангами в них

5 верхние концы которых выполнены с резьбой, анижние установлены на шары.

Источники информации, принятые во внимание при экспертизе

0

1.химическое и нефтяное машиностроение. ВНИИПТхиммаш, № 5, 1969, с. 27.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для снятия усилений сварных швов | 1986 |

|

SU1414525A1 |

| Установка для зачистки сварных швов | 1974 |

|

SU516477A1 |

| Устройство для снятия усилений сварных швов обечаек | 1986 |

|

SU1360918A1 |

| Устройство для обработки внутреннихпОВЕРХНОСТЕй ТЕл ВРАщЕНия | 1979 |

|

SU841920A1 |

| Устройство для обработки швов приварки патрубков | 1977 |

|

SU722701A1 |

| Устройство для обработки внутренних поверхностей | 1983 |

|

SU1162574A1 |

| Устройство для зачистки сварных швов | 1984 |

|

SU1181854A1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ СВАРНЫХ ШВОВ | 1994 |

|

RU2115518C1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| САМОДВИЖУЩЕЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ | 1990 |

|

SU1743057A1 |

it2 б If 3

Авторы

Даты

1980-09-23—Публикация

1978-09-05—Подача