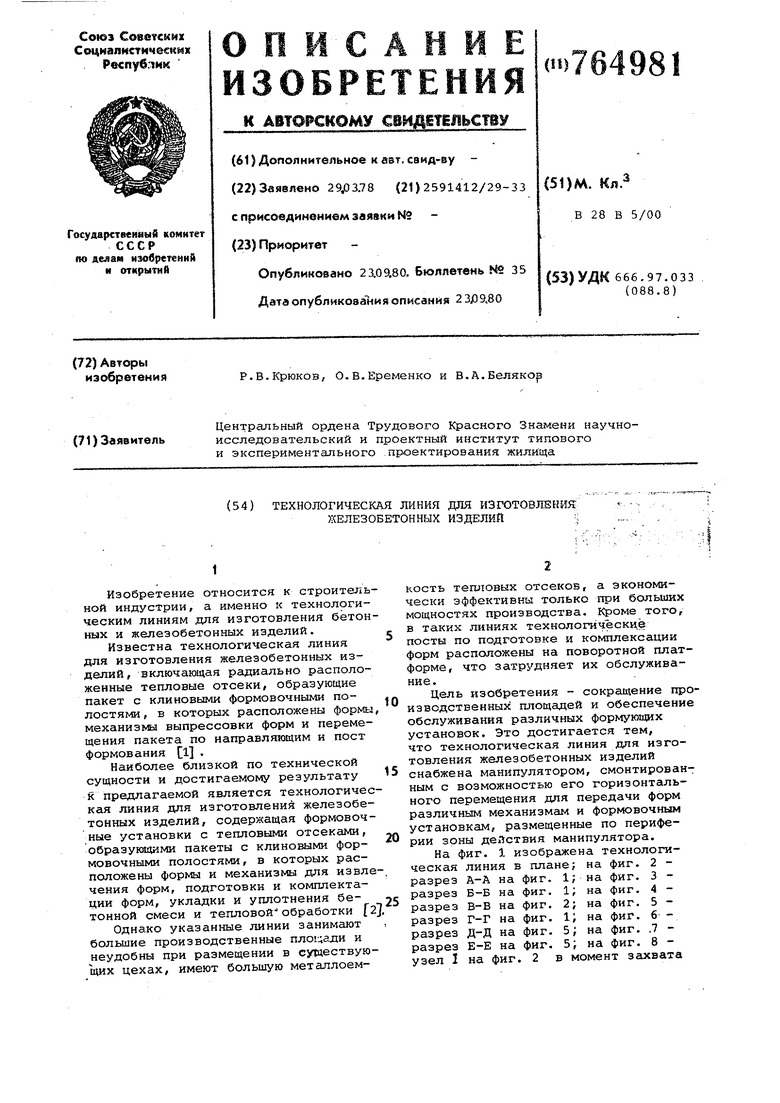

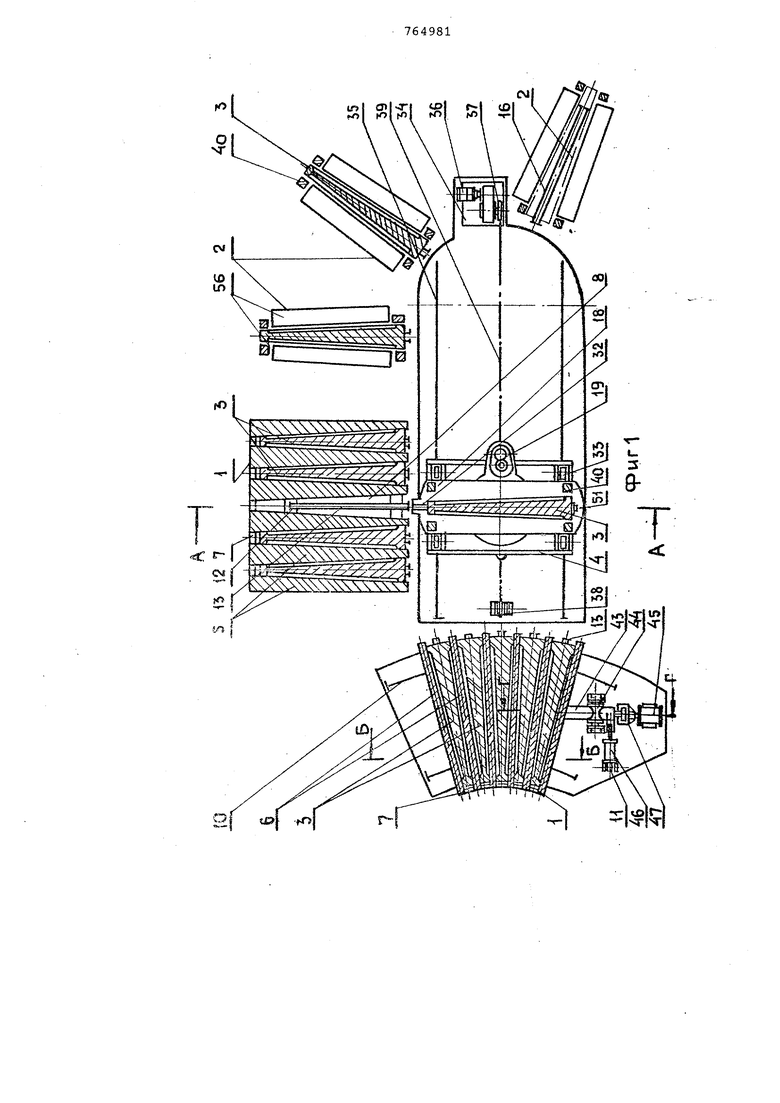

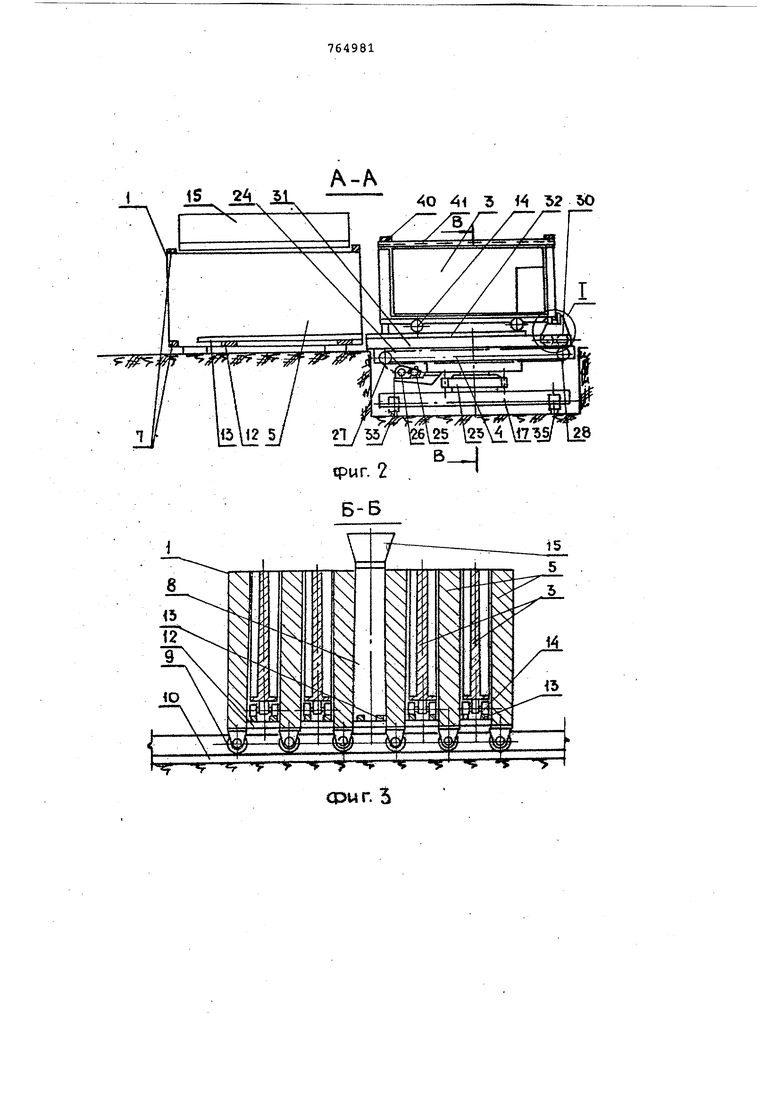

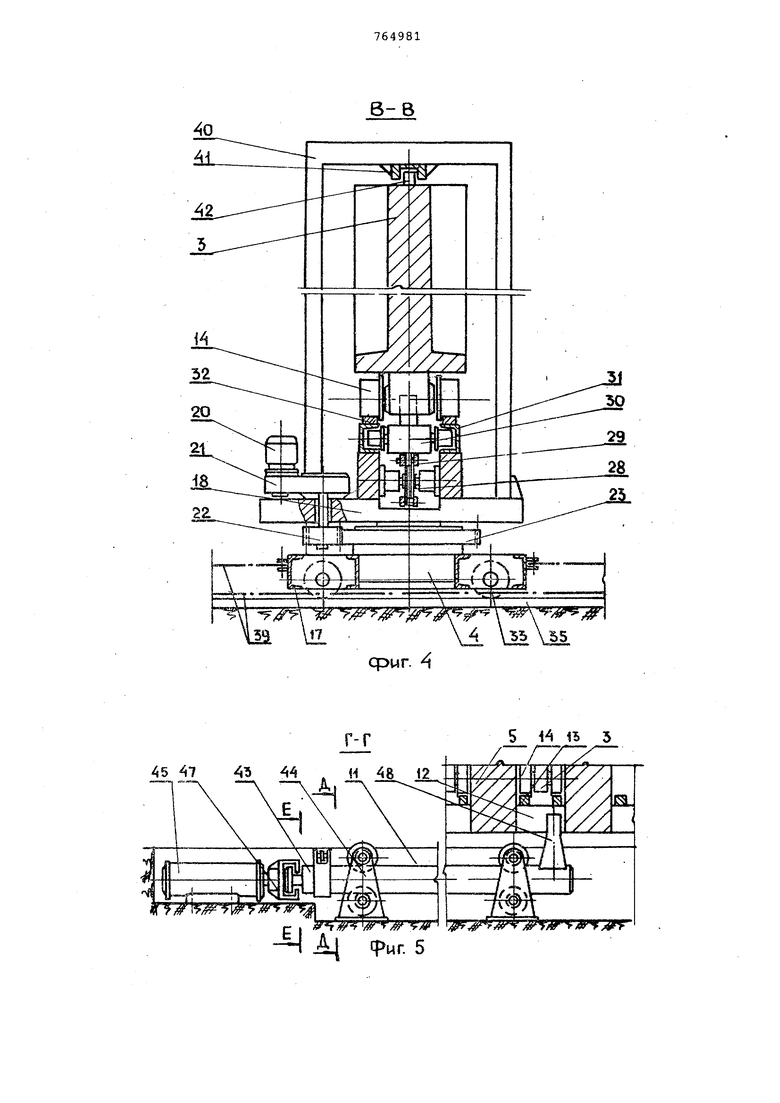

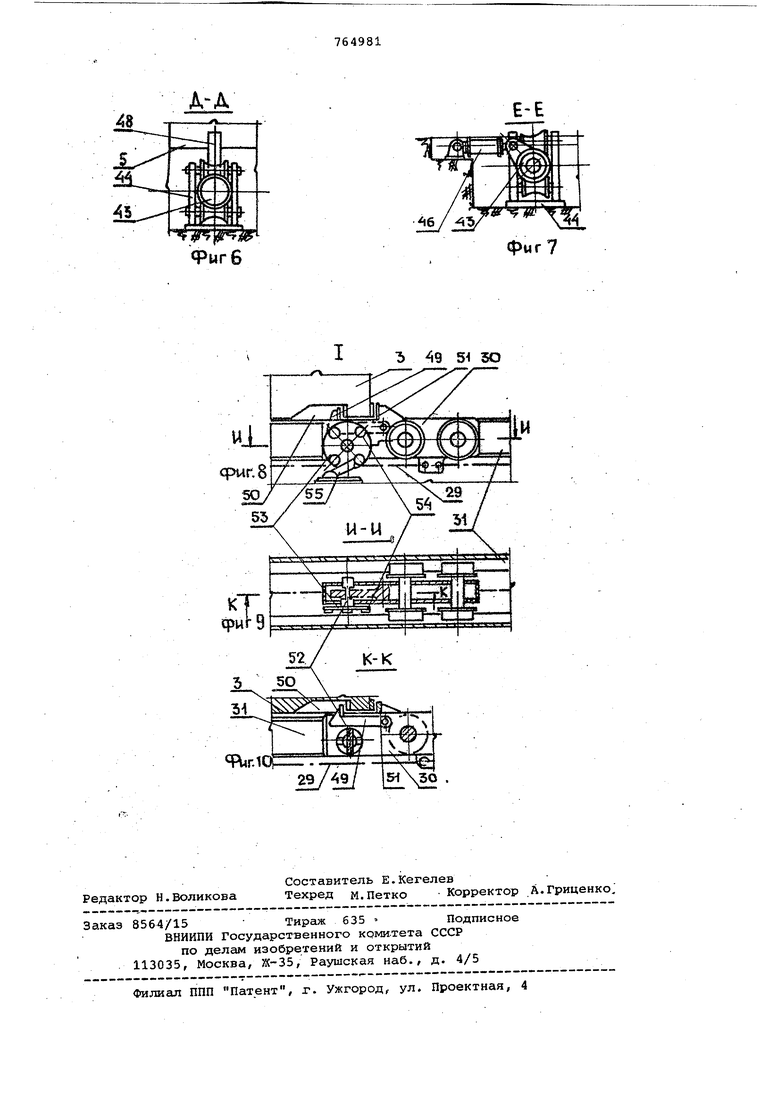

Изобретение относится к строитель ной индустрии, а именно к технологическим линиям для изготовления бетон ных и железобетонных изделий. Известна технологическая линия для изготовления железобетонных изделий, включающая радиально расположенные тепловые отсеки, образующие пакет с клиновыми формовочными полостями, в которых расположены формы механизмы выпрессовки форм и перемещения пакета по направляющим и пост формования l . Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является технологиче кая линия для изготовления железобетонных изделий, содержащая формовоч ные установки с тепловыми отсеками, образующими пакеты с клиновыми формовочными полостями, в которых расположены формы и механизмы для извл чения форм, подготовки и комплектации форм, укладки и уплотнения бетонной смеси и тепловой обработки f Однако указанные линии занимают большие производственные и неудобны при размещении в существую щих цехах, имеют большую металлоемкость тепловых отсеков, а экономически эффективны только при больших мощностях производства. Кроме того, в таких линиях технологическцё посты по подготовке и комплексации форм расположены на поворотной платформе, что затрудняет их обслуживание. Цель изобретения - сокращение производственных площадей и обеспечение обслуживания различных формующих установок. Это достигается тем, что технологическая линия для изготовления железобетонных изделий снабжена манипулятором, смонтированным с возможностью его горизонтального перемещения для передачи форм различным механизмам и формовочным установкам, размещенные по периферии зоны действия манипулятора. На фиг. 1 изображена технологическая линия в плане; на фиг. 2 разрез А-А на фиг. 1; на фиг. на фиг, разрез В-Б на фиг, 2; на фиг, разрез В-В на фиг, 1; на фиг, разрез Г-Г на фиг, 5; на фиг. разрез Д-Д на фиг. разрез Е-Е на фиг. 5 на фиг. 8 узел 1 на фиг. 2 в момент згисвата

формы подвижным упором каретки в начале перемещения на себя ; на фиг. 9 - разрез И-И на фиг. 8; на фиг. 10 - разрез К-К на фиг. 9.

Технологическая линия состоит из формующих установок 1, технологических постов2 подготовки и комплектации, форм 2 и манипулятора 4.

Формующие установки 1 выполнены в виде пакетов из тепловых отсеков 5 или б, которые соединены между собой постоянными связями 7 таким образом, что смежные формовочные плоскости двух рядом стоящих тепловых отсеков расположены в плане под определенным углом, образуя клиновые формовочные полости 8 с необходимым 1УКЛОНОМ, в которые установлены формы 3.

Установки 1 могут быть выполнены стационарными или с возможностью их горизонтального перемещения.

При выполнении установок 1 с возможностью их горизонтального перемещения тепловые отсеки б снабжены катками 9 для перемещения формующих установок 1 с формакш 3 по направляющим 10. перемещение установок 1 осуществляют механизмом 11. Снизу каж,цый тепловой отсек 5 или б соединен с аоседним : балка /й 12, на которых смонтирован рельсовый путь 13, расположенный по оси формовочно гюлости 8, для лерамеаения форм 3 в процессе их извлечения и транспортир-ОЗйЛИЯ .

Форме. 3 с: а6жена колесами 14 для перемещения з формовочной полости 3, на манипуляторе 4 и технологическнк постах 2.

Кгикдая фор1« ую1цан уставонка 1 техHOJiopH-iecKOft линия снабжонг постом формоьапия IS с ггрие.шым бункером для уи4адки бетон.юй. смеси, а также устройствам1« J, о 1еспеч вак« г-1ми уплотнекке бетонной смеск (ка чертежах услозно не показа5-Пгг|.

, передач форм 3 на технологические 4-осты 2, оборудовапныэ рельсовыми путя.ад-5 16,. и фор 1510 ие установки 1 текнологическая линия снабжена мапипуля,тором 4,, состоящим из ра&И 17 f на которой установлена поворотная гшатформа 18 с приводом 19. {Еоворота. ИркЕОд выполнен, например э;ззктромехаиическимр с электрод гателем 2С, редуктором 21 и ведущей шастернай 22t входящей в зацепление с зубчзз. вегщо.м 23, закрепленным на раме 17.

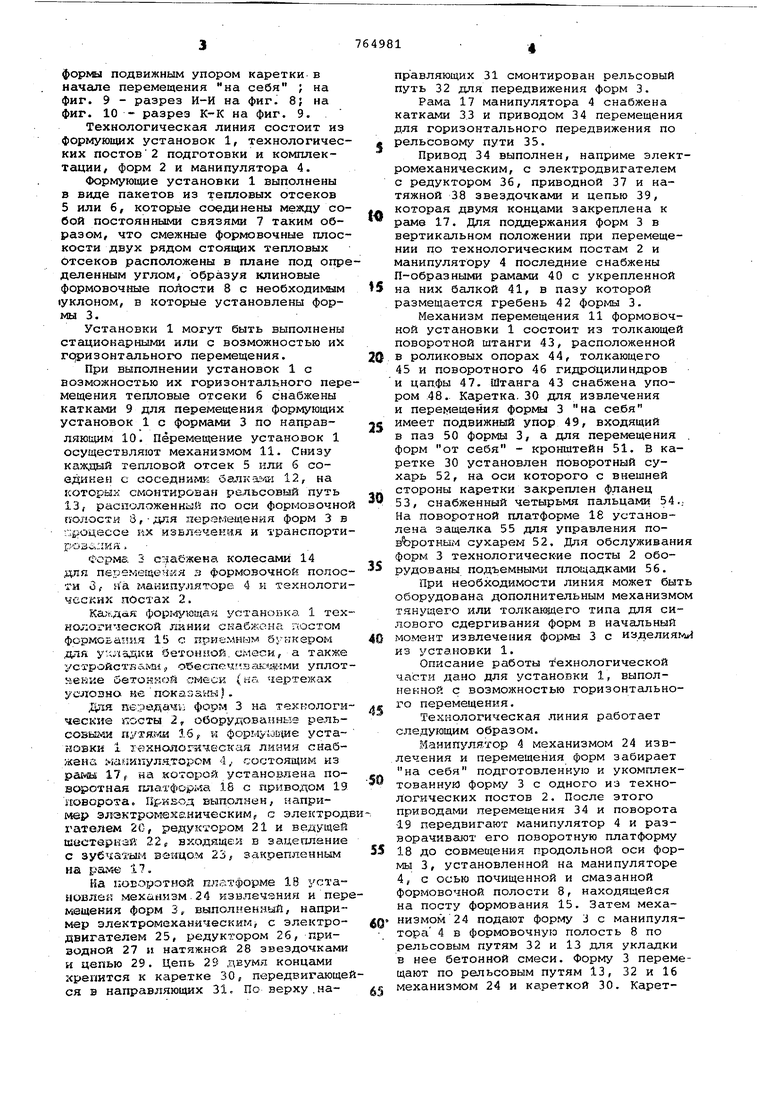

На поворотной платформе 18 устаиовлек механизм.24 кзвлечзния и пермещения форм 3, выполненный, например электромеханическимj с электродвигателем 25, редуктором 26, приводной 27 и натяжной 28 звездочками и цепью 29. Цепь 29 двумя концами крепится к каретке 30, передвигающеся в направляющих 31, По верху,направляющих 31 смонтирован рельсовый путь 32 для передвижения форм 3.

Рама 17 манипулятора 4 снабжена катками 33 и приводом 34 перемещения для горизонтального передвижения по рельсовому пути 35.

Привод 34 выполнен, наприме электромеханическим, с электродвигателем с редуктором 36, приводной 37 и натяжной 38 звездочками и цепью 39, которая двумя концами закреплена к раме 17. Для поддержания форм 3 в вертикальном положении при перемещении по технологическим постам 2 и манипулятору 4 последние снабжены П-образными рс1мами 40 с укрепленной на них балкой 41, в пазу которой размещается гребень 42 формы 3.

Механизм перемещения 11 формовочной установки 1 состоит из толкающей поворотной штанги 43, расположенной в роликовых опорах 44, толкающего 45 и поворотного 46 гидроцилиндров и цапфы 47. Штанга 43 снабжена упором 48. Каретка. 30 для извлечения и перемещения формы 3 на себя имеет подвижный упор 49, входящий в паз 50 формы 3, а для перемещения форм от себя - кронштейн 51. В каретке 30 установлен поворотный сухарь 52, на оси которого с внешней стороны каретки закреплен фланец 53, снабженный четырьмя пальцами 54. На поворотной платформе 18 установлена защелка 55 для управления повЪротным сукарем 52. Для обслуживани форм 3 технологические посты 2 оборудованы подъемными площадками 56.

При необходимости линия может быт оборудована дополнительным механизмо тянущего или толкаквдего типа для силового сдергивания форм в начальный момент извлечения формы 3 с изделиям из установки 1.

Описание работы технологической части дано для установки 1, выполненной с возможностью горизонтального перемещения.

Техвологическая линия работает следующим образом.

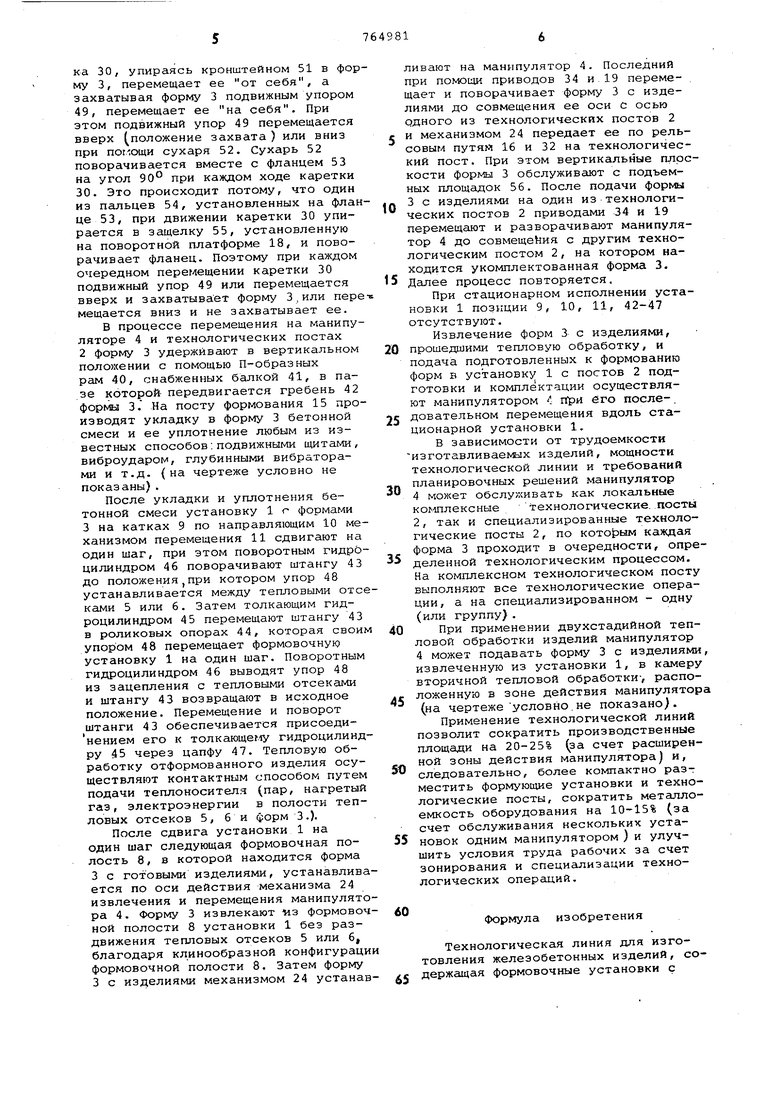

Манипулятор 4 механизмом 24 извлечения и перемещения форм забирает на себя подготовленную и укомплектованную форму 3 с одного из технологических постов 2. После этого приводами перемещения 34 и поворота 19 передвигают манипулятор 4 и разворачивают его поворотную платформу 18 до совмещения продольной оси формы 3, установленной на манипуляторе 4, с осью почищенной и смазанной формовочной полости 8, находящейся на посту формования 15. Затем механизмом 24 подают форму 3 с манипулятора 4 в формовочную полость 8 по рельсовым путям 32 и 13 для укладки в нее бетонной смеси. Форму 3 перемещают по рельсовым путям 13, 32 и 16 механизмом 24 и кареткой 30. Каретка 30, упираясь кронштейном 51 в форму 3, перемещает ее от себя, а захватывая форму 3 подвижным упором 49, перемещает ее на себя. При этом подвижный упор 49 перемещается вверх положение захвата) или вниз при сухаря 52. Сухарь 52 поворачивается вместе с фланцем 53 на угол 90° при каждом ходе каретки 30. Это происходит потому, что один из пальцев 54, установленных на фланце 53, при движении каретки 30 упирается в защелку 55, установленную на поворотной платформе 18, и поворачивает фланец. Поэтому при каждом очередном перемещении каретки 30 подвижный упор 49 или перемещается вверх и захватывает форму 3, или пере мещается вниз и не захватывает ее.

В процессе перемещения на манипуляторе 4 и технологических постах

2форму 3 удерживают в вертикальном положении с помощью П-образных

рам 40, снабженных балкой 41, в пазе которой передвигается гребень 42 фор№з 3. На посту формования 15 производят укладку в форму 3 бетонной смеси и ее уплотнение любым из известных способов;подвижными щитами, виброударом, глубинными вибраторами и т.д. (на чертеже условно не показаны).

После укладки и уплотнения бетонной смеси установку 1 г формами

3на катках 9 по направляющим 10 механизмом перемещения 11 сдвигают на один шаг, при этом поворотным гидроцилиндром 46 поворачивают штангу 43 до положения I при котором упор 48 устанавливается между тепловыми отсеками 5 или 6. Затем толкающим гидроцилиндром 45 перемещают штангу 43

в роликовых опорах 44, которая своим упором 48 перемещает формовочную установку 1 на один шаг. Поворотным гидроцилиндром 46 выводят упор 48 из зацепления с тепловыми отсеками и штангу 43 возвращают в исходное положение. Перемещение и поворот штанги 43 обеспечивается присоединением его к толкающему гидроцилиндру 45 через цапфу 47. Тепловую обработку отформованного изделия осуществляют контактным способом путем подачи теплоносителя (пар, нагретый газ, электроэнергии в полости тепловых отсеков 5, 6 и форм 3.),

После сдвига установки 1 на один шаг следующая формовочная полость 8, в которой находится форма 3 с готовыми изделиями, устанавливается по оси действия механизма 24 извлечения и перемещения манипулятора 4. Форму 3 извлекают из формовочной полости 8 установки 1 без раздвижения тепловых отсеков 5 или 6, благодаря клинообразной конфигураци формовочной полости 8. Затем форму 3 с изделиями механизмом 24 устанавливают на манипулятор 4. Последний при помощи приводов 34 и.19 перемещает и поворачивает форму 3 с изделиями до совмещения ее оси С осью одного из технологических постов 2 и механизмом 24 передает ее по рельсовым путям 16 и 32 на технологический пост. При этом вертикальные плоскости формы 3 обслуживают с подъемных площадок 56. После подачи формы

3с изделиями на один из технологи0ческих постов 2 приводами 34 и 19 перемещают и разворачивают манипулятор 4 до совмещения с другим технологическим постом 2, на котором находится укомплектованная форма 3.

5 Далее процесс повторяется.

При стационарном исполнении установки 1 позиции 9, 10, 11, 42-47 отсутствуют.

Извлечение форм 3 с изделиями,

0 прошедшими тепловую обработку, и подача подготовленных к формованию форм в установку 1 с постов 2 подготовки и комплектации осуществляют манипулятором . гфи его после-. довательном перемещения вдоль ста5ционарной установки 1.

В зависимости от трудоемкости изготавливаемых изделий, мощности технологической линии и требований планировочных решений манипулятор

0

4может обслуживать как локальные комплексные технологические, посты 2, так и специализированные технологические посты 2, по KOTot HM каждая форма 3 проходит в очередности, опре5деленной технологическим процессом. На комплексном технологическом посту выполняют все технологические операции, а на специализированном - одну (или группу).

0

При применении двухстадийной тепловой обработки изделий манипулятор 4 может подавать форму 3 с изделиями, извлеченную из установки 1, в камеру вторичной тепловой обработки-, расположенную в зоне действия манипулятора

5 (на чертежеусловно.не показано).

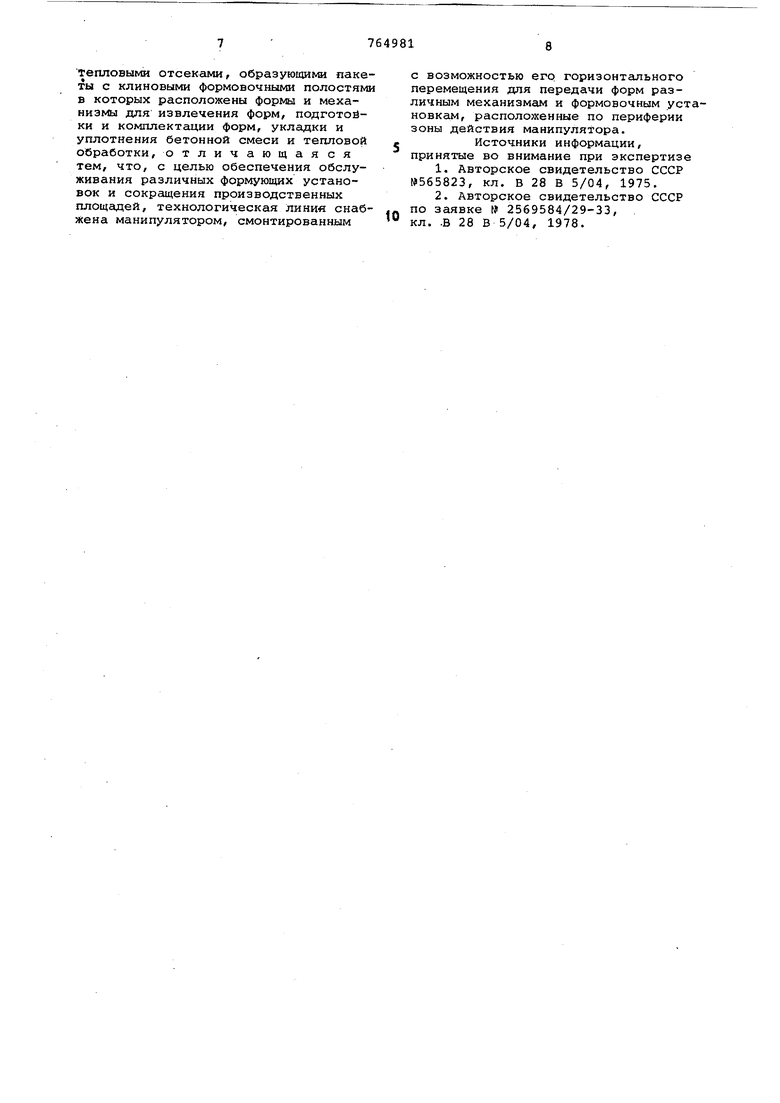

Применение технологической линий позволит сократить производственные площади на 20-25% за счет расширенной зоны действия манипулятора) и,

t) следовательно, более компактно раз-т местить формующие установки и технологические посты, сократить метгшлоемкость оборудования на 10-15% (за счет обслуживания нескольких установок одним манипулятором ) и улуч5шить условия труда рабочих за счет зонирования и специализации технологических операций.

Формула изобретения

Технологическая линия для изготовления железобетонных изделия, содержащая формовочные установки с

тепловыми отсеке№ш, образующи ш пакеты с клиновыми формовочными полостями в которых расположены формы и механизмы для извлечения форм, подготойки и комплектации форм, укладки и уплотнения бетонной смеси и тепловой обработки, отличающаяся тем, что, с целью обеспечения обслуживания различных формующих установок и сокращения производственных площадей, технологическая линия снабжена манипулятором, смонтированным

с возможностью его горизонтального перемещения для передачи форм различным механизмам и формовочным установкам, расположенные по периферии зоны действия манипулятора. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР №565823, кл. В 28 В 5/04, 1975.

2.Авторское свидетельство СССР по заявке № 2569584/29-33,

кл. .В 28 В 5/04, 1978. О UP| fO А-Л 15 H.1L

CPU Г. S 4i 3 8 их i Ъ2 X

qpwr

| название | год | авторы | номер документа |

|---|---|---|---|

| Горизонтально-замкнутая конвейерная линия для вертикально-формуемых строительных изделий | 1981 |

|

SU973371A1 |

| Конвейерная линия для вертикально-формуемых строительных изделий | 1981 |

|

SU1006232A1 |

| Технологическая линия для изготовления железобетонных изделий | 1990 |

|

SU1813641A1 |

| Роторный конвейер для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1646870A1 |

| Установка для изготовления железобетонных изделий | 1982 |

|

SU1150080A1 |

| Технологическая линия для изготовления железобетонных изделий | 1978 |

|

SU740505A1 |

| Конвейерная линия для изготовления вертикально-формуемых строительных изделий | 1981 |

|

SU992197A1 |

| Роторно-конвейерная линия для вертикально формуемых изделий | 1987 |

|

SU1694383A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1981 |

|

SU961964A1 |

| Устройство для извлечения изделий из неразъемных форм | 1987 |

|

SU1445975A1 |

45 7 АЪ Л Ж l / 5 7WT-« Л

. j fTfjtr ar j4f

Р I -t ffr гА

-Ч A срнг. 5 5 i- 1Ь 5

ЛД

ЧЧдгЛО

Авторы

Даты

1980-09-23—Публикация

1978-03-20—Подача