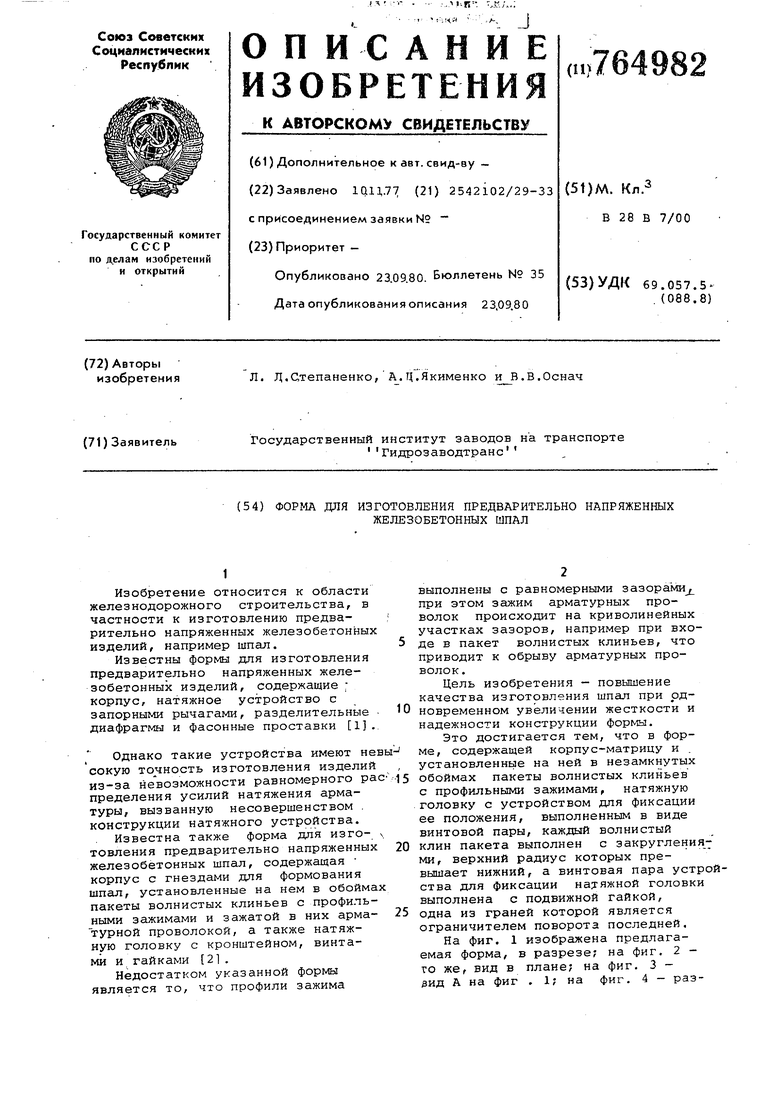

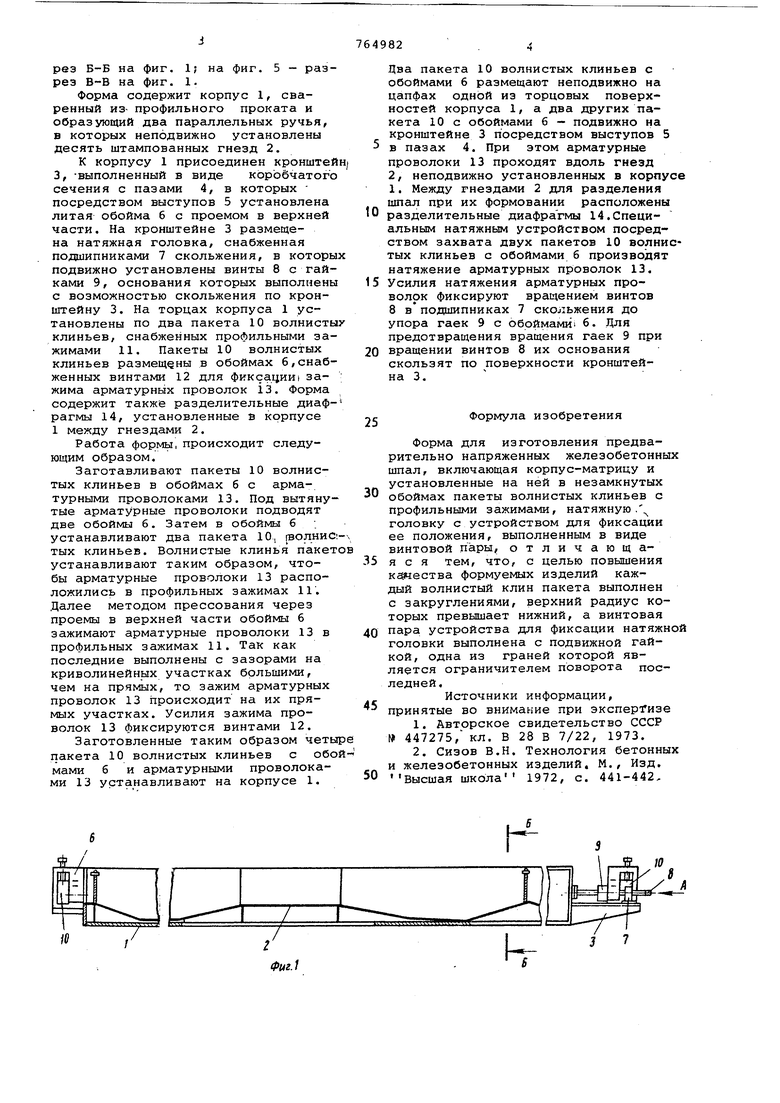

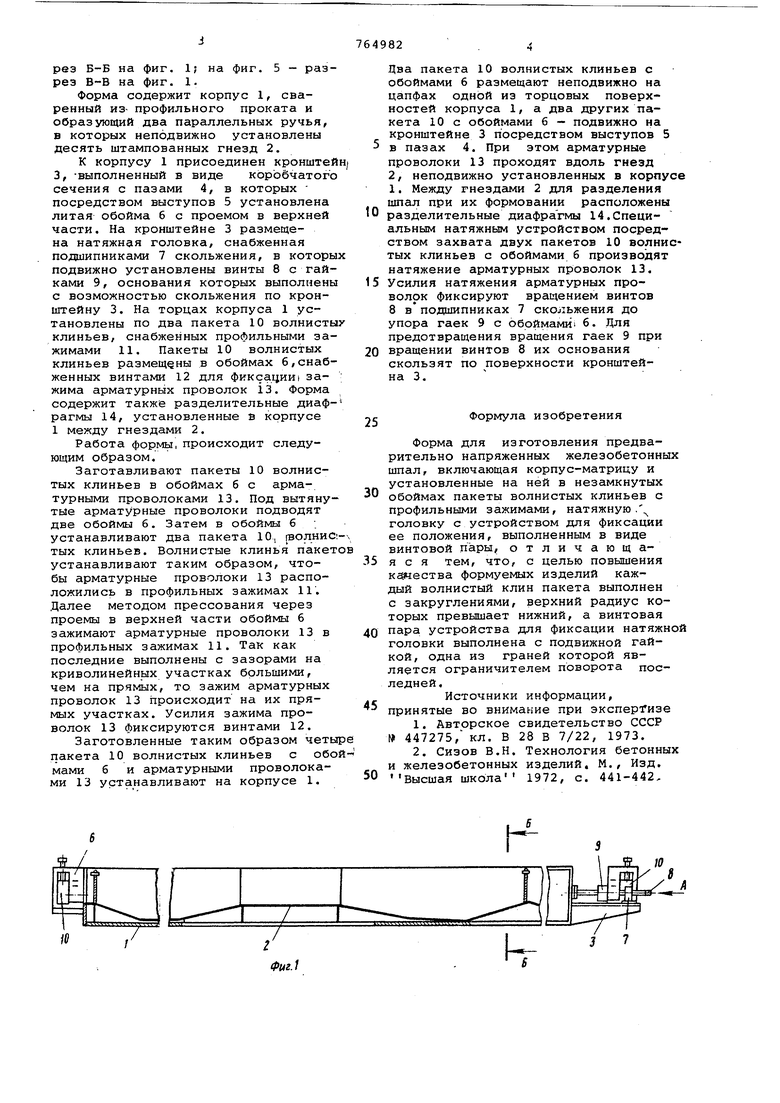

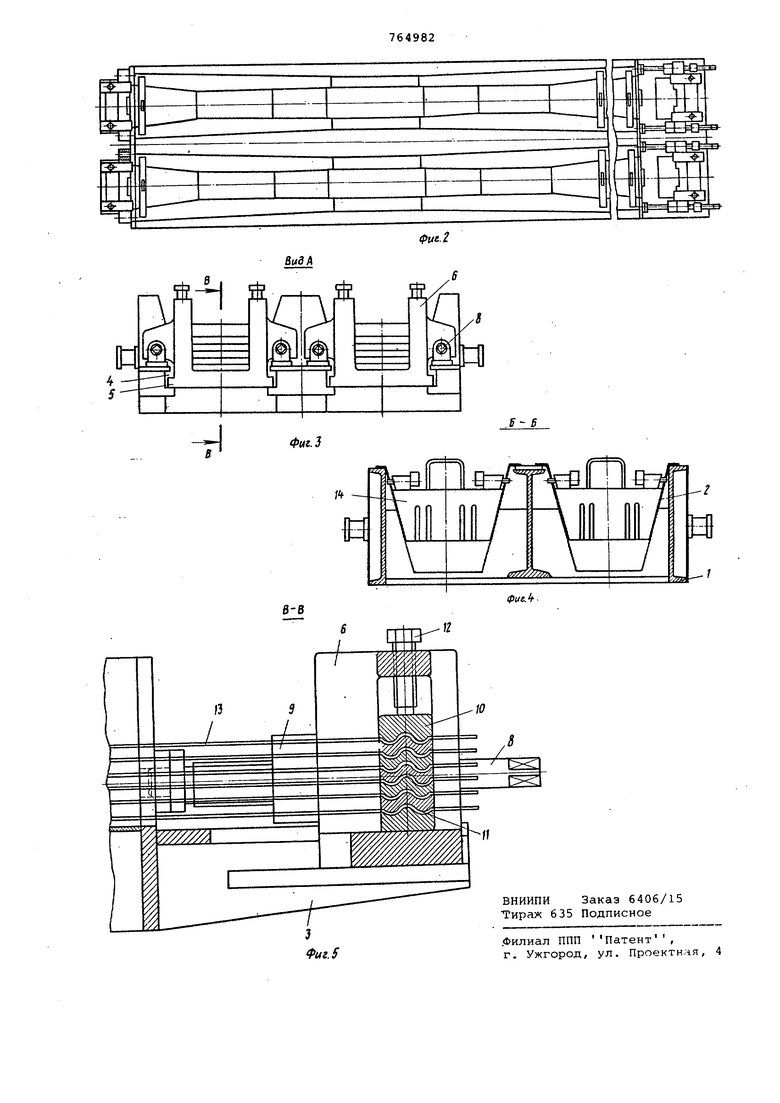

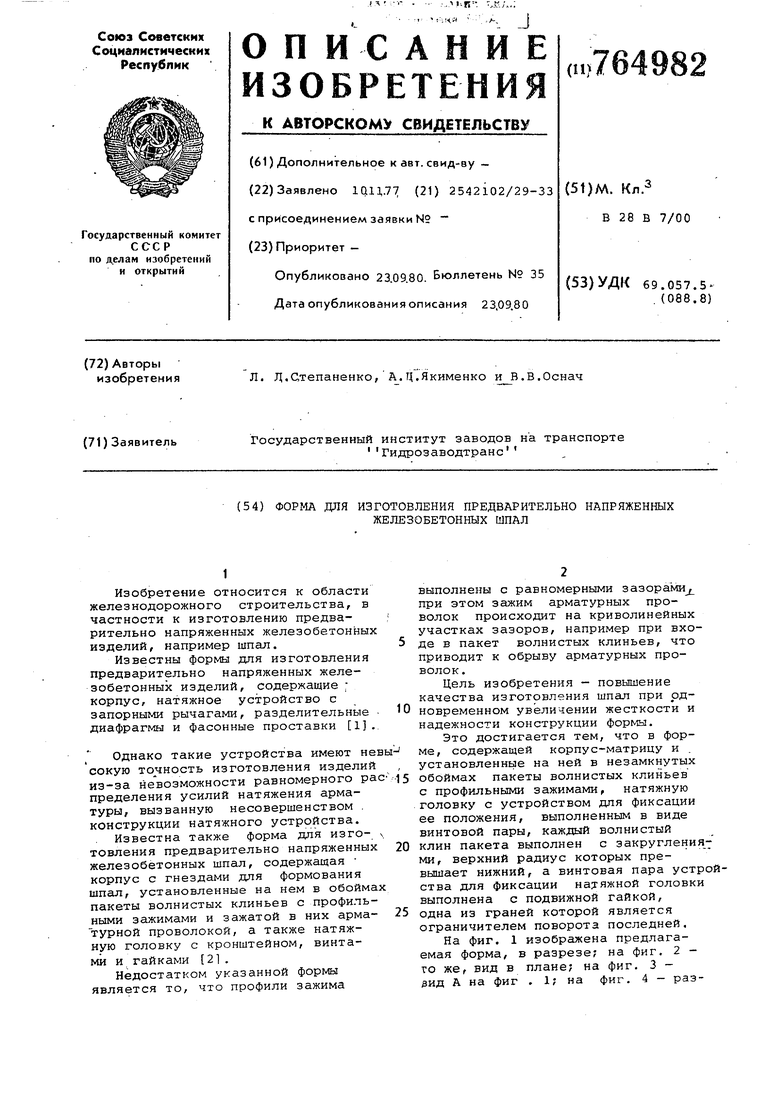

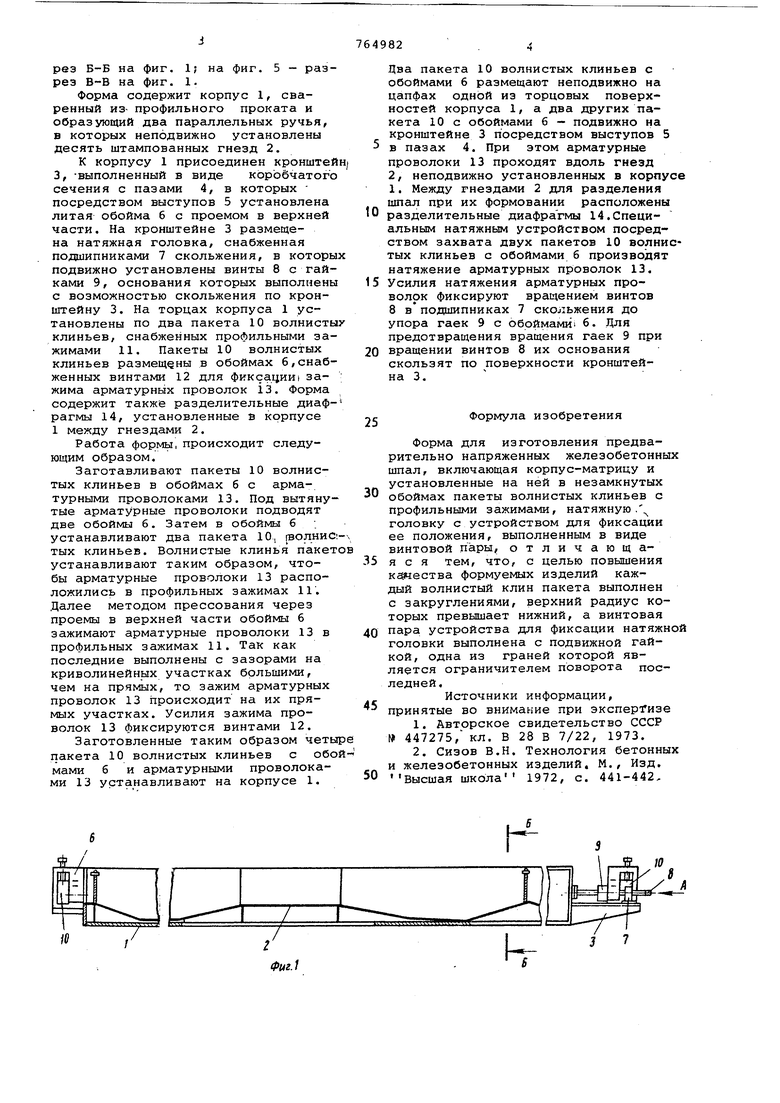

Изобретение относится к области железнодорожного строительства, в частности к изготовлению предварительно напряженных железобетонны изделий, например шпал. Известны формы для изготовления предварительно напряженных железобетонных изделий, содержащие корпус, натяжное устройство с запорными рычагами, разделительные диафрагмы и фасонные проставки 1 Однако такие устройства имеют не сокую точность изготовления изделий из-за невозможности равномерного р пределения усилий натяжения арматуры, вызванную несовершенством конструкции натяжного устройства. Известна также форма для изготовления предварительно напряженных железобетонных шпал, содержащая корпус с гнездами для формования шпал, установленные на нем в обойм пакеты волнистых клиньев с профиль ными зажимами и зажатой в них арма турной проволокой, а также натяжную головку с кронштейном, винтами и гайками 21 . Недостатком указанной формы является то, что профили зажима выполнены с равномерными зазорами при этом зажим арматурных проволок происходит на криволинейных участках зазоров, например при входе в пакет волнистых клиньев, что приводит к обрыву арматурных проволок. Цель изобретения - повышение качества изготовления шпал при одновременном увеличении жесткости и надежности конструкции формы. Это достигается тем, что в форме, содержащей корпус-матрицу и установленньае на ней в незамкнутых обоймах пакеты волнистых клиньев с профильными зажимами, натяжную головку с устройством для фиксации ее положения, выполненным в виде винтовой пары, каждый волнистый клин пакета выполнен с закруглениями, верхний радиус которых превышает нижний, а винтовая пара устройства для фиксации натяжной головки выполнена с подвижной гайкой, одна из граней которой является ограничителем поворота последней. На фиг. 1 изображена предлагаемая форма, в разрезе; на фиг, 2 го же, вид в плане; на фиг. 3 зид А на фиг . 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1.

Форма содержит корпус 1, сваренный из- профильного проката и образующий два параллельных ручья, в которых неподвижно установлены десять штампованных гнезд 2.

К корпусу 1 присоединен кронштей 3, -выполненный в виде коробчатого сечения с пазами 4, в которых посредством выступов 5 установлена литая обойма б с проемом в верхней части. На кронштейне 3 размещена натяжная головка, снабженная подшипниками 7 скольжения, в которы подвижно установлены винты 8 с гайками 9, основания которых выполнены с возможностью скольжения по кронштейну 3. На торцах корпуса 1 установлены по два пакета 10 волнисты клиньев, снабженных профильными зажимами 11. Пакеты 10 волнистых клиньев размещены в обоймах 6,снабженных винтами 12 для фиксации зажима арматурнь1Х проволок 1з. Форма содержит также разделительные диафрагмы 14, установленные в корпусе 1 между гнездами 2.

Работа формы,происходит следующим образом.

Заготавливают пакеты 10 волнистых клиньев в обоймах б с арматурными проволоками 13. Под вытянутые арматурные проволоки подводят две обоймы б. Затем в обоймы б устанавливают два пакета 10, ролниС тых клиньев. Волнистые клинья пакет устанавливают таким образом, чтобы арматурные проволоки 13 расположились в профильных зажимах 11. Далее методом прессования через проемы в верхней части обоймы б зажимают арматурные проволоки 13 в профильных зажимах 11. Так как последние выполнены с зазорами на криволинейных участках большими, чем на прямых, то зажим арматурных проволок 13 происходит на их прямых участках. Усилия зажима проволок 13 фиксируются винтами 12.

Заготовленные таким образом четы пакета 10 волнистых клиньев с обо мами б и арматурными проволоками 13 устанавливают на корпусе 1.

Два пакета 10 волнистых клиньев с обоймами б размещают неподвижно на цапфах одной из торцовых поверхностей корпуса 1, а два других пакета 10 с обоймами б - подвижно на кронштейне 3 посредством выступов 5 в пазах 4. При этом арматурные проволоки 13 проходят вдоль гнезд 2, неподвижно установленных в корпусе 1. Между гнездами 2 для разделения шпал при их формовании расположены разделительные диафрагмы 14.Специальным натяжным устройством посредством захвата двух пакетов 10 волнистых клиньев с обоймами б производят натяжение арматурных проволок 13. 5 Усилия натяжения арматурных проволок фиксируют вращением винтов 8 в подшипниках 7 скольжения до упора гаек 9 с обоймами; б. Для предотвращения вращения гаек 9 при вращении винтов 8 их основания скользят по поверхности кронштейна 3.

Формула изобретения

Форма для изготовления предварительно напряженных железобетонны шпал, включающая корпус-матрицу и установленные на ней в незамкнутых обоймах пакеты волнистых клиньев с профильными зажимами, натяжную. головку с устройством для фиксации ее положения, выполненным в виде винтовой пары, отличающаяся тем, что, с целью повышения качества формуемых изделий каждый волнистый клин пакета выполнен с закруглениями, верхний радиус которых превышает нижний, а винтовая пара устройства для фиксации натяжн головки выполнена с подвижной гайкой, одна из граней которой является ограничителем поворота последней.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 447275, кл. В 28 В 7/22, 1973.

2.Сизов В.Н. Технология бетонны и железобетонных изделий. М., Изд. Высшая школа 1972, с. 441-442,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства предварительно напряженных железобетонных (струнобетонных) изделий | 1950 |

|

SU92061A1 |

| Устройство для изготовления арматурных проволочных каркасов на оголовках формы | 1987 |

|

SU1414946A2 |

| Форма для изготовления изделий из бетонных смесей | 1984 |

|

SU1238968A1 |

| Приспособление для изготовления и транспортирования пучков (пакетов) арматурной проволоки | 1957 |

|

SU121554A1 |

| ЗАХВАТ ДЛЯ МНОГОРЯДНОГО ЗАКРЕПЛЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ | 1992 |

|

RU2067147C1 |

| Захватное устройство | 1985 |

|

SU1311925A1 |

| Устройство для изготовления железобетонных предварительно напряженных изделий | 1946 |

|

SU80048A1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОБЕТОННЫХ ПОДРЕЛЬСОВЫХ ОСНОВАНИЙ | 1991 |

|

RU2031783C1 |

| Устройство для распалубки железобетонных изделий | 1982 |

|

SU1102677A1 |

| Форма для изготовления предварительно напряженных газобетонных изделий | 1982 |

|

SU1119852A1 |

Авторы

Даты

1980-09-23—Публикация

1977-11-10—Подача