Устройство относится к изготовлению изделий из порошков, преимущественно к изготовлению методо порошковой металлургии режущего ин струмента, оснащенного зернами сверхтвердого материала. Известно устройство для установ ки съемных деталей в пресс-форму, например арматуры, содержащее корпус, снабженный магнитом для удержания арматуры 1. Наиболее близким техническим решением является устройство для установки арматуры в пресс-форму, содержащее рычаг с отверстием под арматуру 2. Известные устройства не могут быть использованы для установки арматуры в пресс-форму, заполненную порошком, так как установка арматуры в пресс-форму осуществляется только за счет ее собстве ного веса. Не обеспечивается также устано арматуры в определенное положение по высоте в заполненную порошком матрицу. Известные устройства не обеспечивалот предварительную подпрессовку порошка в пресс-форме в процессе уклсщки деталей. Указанные недостатки не позволяют использовать известное устройство при прессовании изделий из металлических порошков, например резцов, оснащенных зернами сверхтвердых материалов. Целью изобретения является принудительное заталкивание арматуры в порошок на определенную глубину, предварительное уплотнение порошка в пресс-форме и освобождение пружины для свободной установки арматуры. Это достигается тем, что устройство для установки арматуры в прессформу, содержащее рычаг с отверстием под арматуру, снабжено установленным в отверстии рычага подпружиненным толкателем и шарнирно закрепленной на рычаге пружиной, свободный конец которой входит в отверстие, а рычаг ш арнирно закреплен на неподвижной опоре и снабжен выступом для уплотнения порошка и ограничительным упором. На рычаге шарнирно установлена отжимная планка, а на опоредополнительный упор.

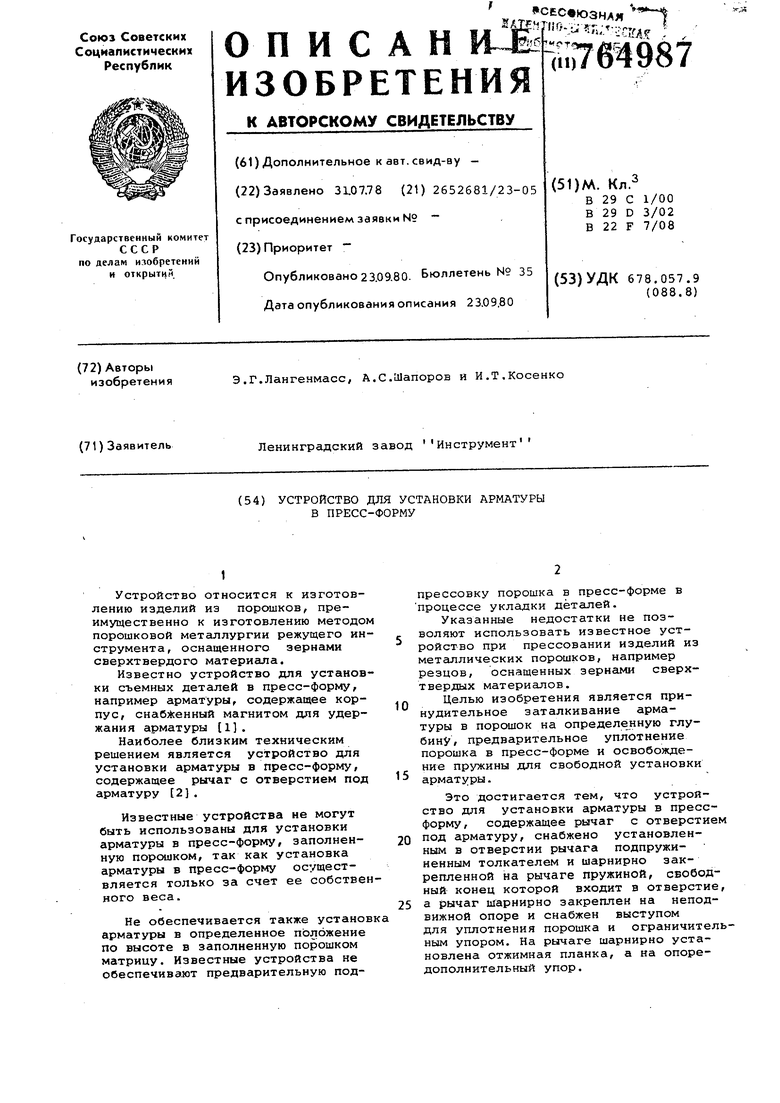

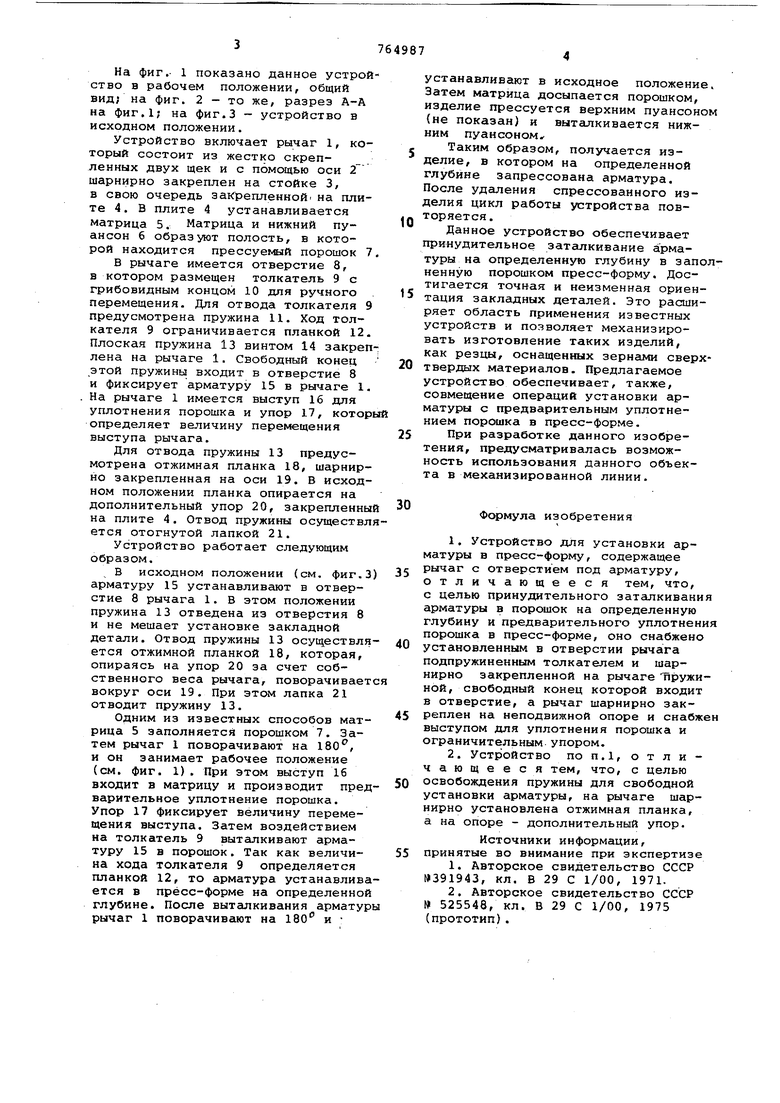

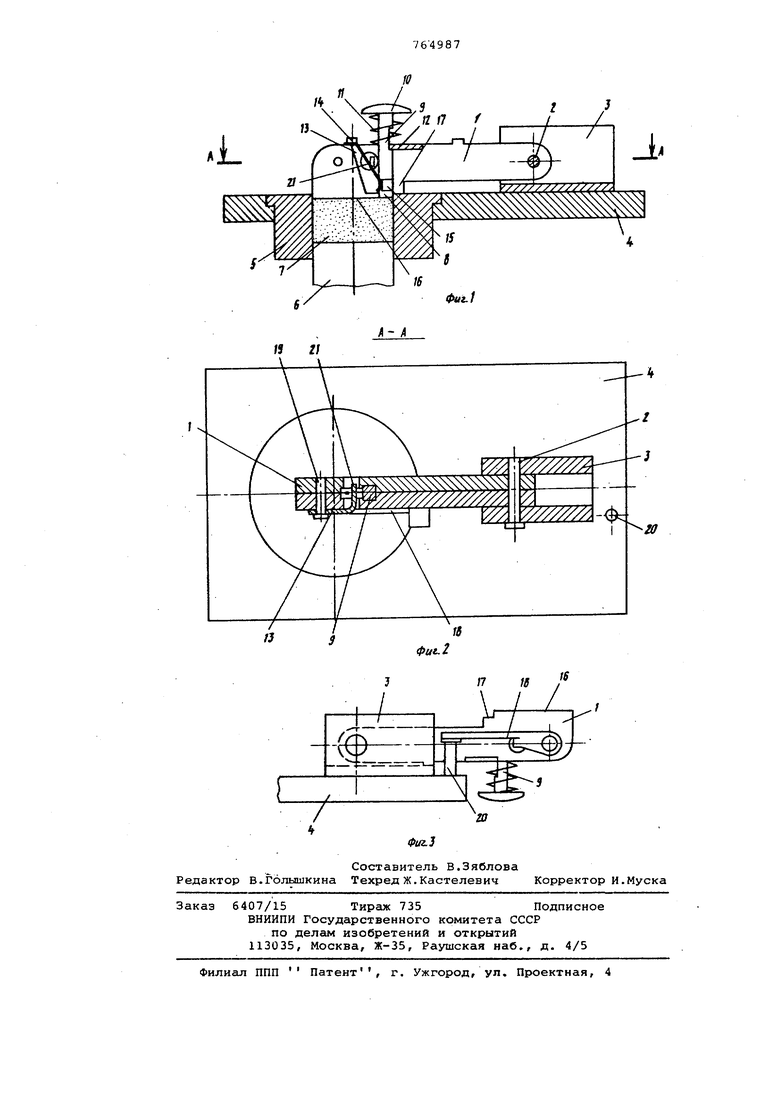

На фиг,- 1 показано данное устройтво в рабочем положении, общий ид; на фиг. 2 - то же, разрез А-А а фиг.1; на фиг.З устройство в сходном положении.

Устройство включает рычаг 1, коорый состоит из жестко скрепенных двух щек и с помощью оси 2 арнирно закреплен на стойке 3, в свою очередь закрепленной на плие 4. В плите 4 устанавливается матрица 5. Матрица и нижний пуансон 6 образуют полость, в которой находится прессуемый порошок 7.

В рычаге имеется отверстие 8, в котором размещен толкатель 9 с грибовидным концом 10 для ручного . перемещения. Для отвода толкателя 9 предусмотрена пружина 11. Ход толкателя 9 ограничивается планкой 12. Плоская пружина 13 винтом 14 закреплена на рычаге 1. Свободный конец этой пружины входит в отверстие 8 и фиксирует арматуру 15 в рычаге 1. На рычаге 1 имеется выступ 16 для уплотнения порошка и упор 17, который определяет величину перемещения выступа рычага.

Для отвода пружины 13 предусмотрена отжимная планка 18, шарнирно закрепленная на оси 19. В исходном положении планка опирается на дополнительный упор 20, закрепленный на плите 4. Отвод пружины осуществляется отогнутой лапкой 21.

Устройство работает следующим образом.

В исходном положении (см. фиг.З) арматуру 15 устанавливают в отверстие 8 рычага 1. В этом положении пружина 13 отведена из отверстия 8 и не мешает установке закладной детали. Отвод пружины 13 осуществляется отжимной планкой 18, которая, опираясь на упор 20 за счет собственного веса рычага, поворачивается вокруг оси 19. При этом лапка 21 отводит пружину 13.

Одним из известных способов матрица 5 заполняется порошком 7. Затем рычаг 1 поворачивают на , и он занимает рабочее положение (см. фиг. 1). При этом выступ 16 входит в матрицу и производит предварительное уплотнение порошка. Упор 17 фиксирует величину перемещения выступа. Затем воздействием на толкатель 9 выталкивают арматуру 15 в порошок. Так как величина хода толкателя 9 определяется планкой 12, то арматура устанавливается в пресс-форме на определенной глубине. После выталкивания арматуры рычаг 1 поворачивают на 180 и

устанавливают в исходное положение, Затем матрица досыпается порошком, изделие прессуется верхним пуансоном (не показан) и выталкивается нижним пуансоном

, Таким образом, получается изделие, в котором на определенной глубине запрессована арматура. После удаления спрессованного изделия цикл работы устройства повторяется.

Данное устройство обеспечивает принудительное заталкивание арматуры на определенную глубину в заполненную порошком пресс-форму. Достигается точная и неизменная ориентация заклещных деталей. Это расширяет область применения известных устройств и позволяет механизировать изготовление таких изделий, как резцы, оснащенных зернами сверхтвердых материалов. Предлагаемое устройство обеспечивает, также, совмещение операций установки арматуры с предварительным уплотнением порошка в пресс-форме.

5 При разработке данного изобретения, предусматривалась возможность использования данного объекта в механизированной линии.

30

Формула изобретения

1.Устройство для установки арматуры в пресс-фор му, содержащее

рычаг с отверстием под арматуру, отличающееся тем, что, с целью принудительного заталкивания арматуры в порошок на определенную глубину и предварительного уплотнения порошка в пресс-форме, оно снабжено

установленным в отверстии рычага подпружиненным толкателем и шарнирно закрепленной на рычаге Пружиной, свободный конец которой входит в отверстие, а рычаг шарнирно закреплен на неподвижной опоре и снабжен выступом для уплотнения порошка и ограничительным упором.

2.Устройство ПОП.1, отличающееся тем, что, с целью

освобождения пружины для свободной установки арматуры, на рычаге шарнирно установлена отжимная планка, а на опоре - дополнительный упор.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №391943, кл. В 29 С 1/00, 1971.

2.Авторское свидетельство СССР 525548, кл. В 29 С 1/00, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий сложной формы из порошка | 1990 |

|

SU1752510A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1556815A1 |

| Высокоскоростной молот для динамического прессования порошков | 1981 |

|

SU1039630A2 |

| Установка для горячего прессования порошков | 1987 |

|

SU1437147A1 |

| Пресс-автомат для калибрования изде-лий из МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU846112A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ | 1980 |

|

SU987890A1 |

| Автоматический кулачково-эксцентриковый пресс для изготовления твердосплавных волок | 1951 |

|

SU95614A1 |

| Устройство для прессования изделий из металлических порошков | 1986 |

|

SU1340901A1 |

| ГИДРАВЛИЧЕСКИЙ РОТАЦИОННЫЙ ПРЕСС | 1990 |

|

RU2030991C1 |

Авторы

Даты

1980-09-23—Публикация

1978-07-31—Подача