Изобретение относится к устройствам для обработки металлов давлением и предназначено для получения осаженной и калиброванной по диаметру поковки из отрезанной от прутка заготовки, отношение длины к диаметру которой больше критической, и может быть использовано как на холодновысадочных автоматах, так и на прессах.

Известен штамп для выдавливания, содержащий подвижный инструментальный блок, состоящий из корпуса с размещенными в нем матрицей, пуансоном, буферной пружиной и упором, и неподвижный инструментальный блок, состоящий из корпуса с размещенным в нем контрпуансоном и подпружиненной матрицей.

Однако заготовки, получаемые на известном штампе, требуют дополнительной токарной обработки для оформления фасок.

Целью изобретения является повышение точности получаемых изделий.

Поставленная цель достигается тем, что штамп для выдавливания, содержащий подвижный инструментальный блок, состоящий из корпуса с размещенными в нем матрицей, пуансоном, буферной пружиной и упором, и неподвижный инструментальный блок, состоящий из корпуса с размещенным в нем контрпуансоном и подпружиненной матрицей, снабжен ограничителем перемещения буферной пружины с толкателями, установленными с возможностью взаимодействия с матрицей неподвижного инструментального блока, а также пружиной, размещенной с возможностью взаимодействия с одним из элементов подвижного инструментального блока и его матрицей, которая установлена относительно элементов подвижного инструментального блока с осевым зазором, величина которого меньше осевого зазора между упором и пуансоном, причем в формующих полостях обеих матриц выполнены галтели.

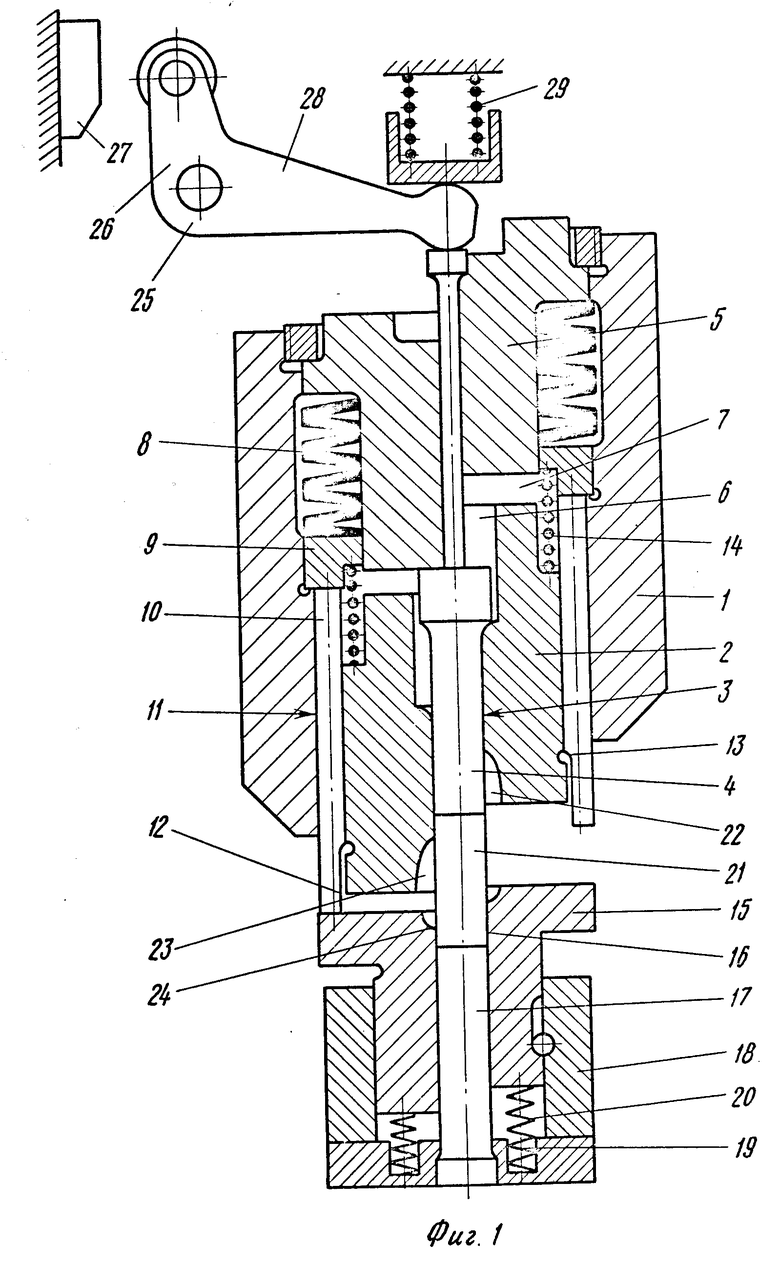

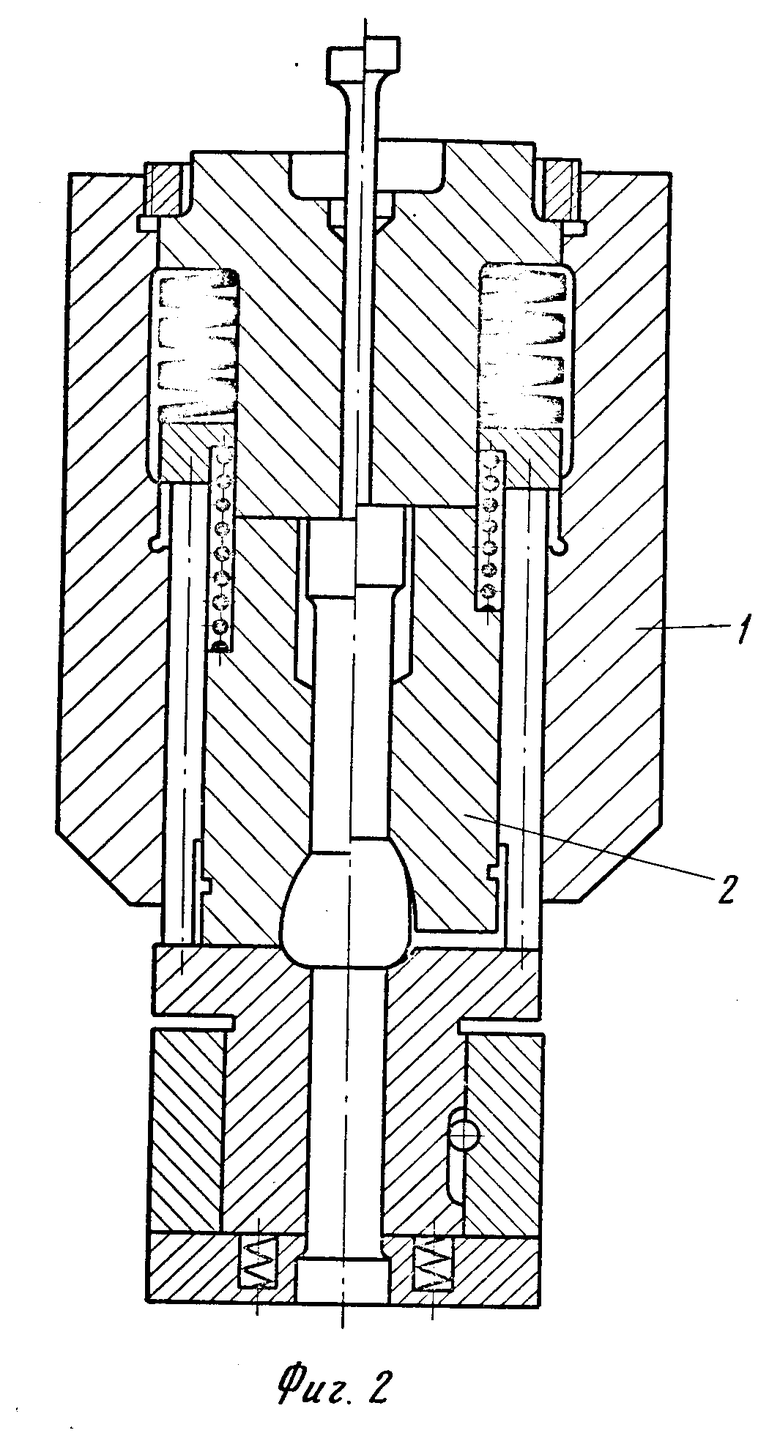

На фиг. 1 показан штамп для выдавливания в исходном положении, вертикальный разрез; на фиг.2 то же, окончание процесса осадки.

Штамп для выдавливания содержит подвижный корпус 1, формующую матрицу 2 с установленным в отверстии 3 донным пуансоном 4, упор 5, закрепленный на корпусе 1 с зазором 6 относительно данного пуансона и с зазором 7 относительно формующей матрицы 2, буферную пружину 8, расположенную между корпусом 1 и упором и ограничитель 9 перемещения буферной пружины 8, который выполнен в виде кольца, опирающегося на толкатели 10. Толкатели 10 расположены в отверстиях 11 корпуса 1 и имеют лыски 12, которые ориентируют их относительно формующей матрицы 2, а ступенька 13 между поверхностью лыски 12 и его цилиндрической поверхностью удерживает толкатели 10 от выпадания из отверстий 11 корпуса 1. Между формующей матрицей 2 и ограничителем перемещения расположена пружина 14, обеспечивающая поддержание зазора 7 между формообразующей матрицей 2 и упором 5. Формообразующая матрица 2 имеет возможность осевого перемещения относительно корпуса 1 на величину зазора 7. Соосно формующей матрице 2 расположена промежуточная матрица 15, в отверстии 16 которой находится формующий контрпуансон 17, установленный на неподвижном основании 18, относительно которого подпружинена промежуточная матрица 15 пружинами сжатия 19, суммарное усилие которых значительно меньше усилия буферной пружины 8. Промежуточная матрица 15 имеет возможность осевого перемещения относительно формующего пуансона 17 на величину зазора 20. При установке буферная пружина 8 предварительно поджата до усилия, превышающего усилие трения при выдавливании на поверхности контакта формующей матрицы 2 с заготовкой 21. Полость формования при сомкнутых матрицах образована стенками гнезд 22 и 23 обеих матриц и торцами обоих пуансонов, при этом диаметры пуансонов меньше диаметра гнезд. В местах соединения стенок и днищ гнезд выполнены галтели 24. При прижатых матрицах полость формования соответствует форме изделия. Оптимальным вариантом выполнения линии разъема между матрицами является вариант, при котором в промежуточной матрице находится часть полости формования, глубина которой равна радиусу галтели.

Штамп имеет шарнирно установленный двуплечий рычаг 25, контактирующий одним плечом 26 с неподвижным упором 27 на прессе, а другим плечом 28 связанный с пуансоном 4. Пружина 29 прижимает плечо 28 рычага 25 к пуансону 4.

Штамп работает следующим образом. Заготовка 21 подается захватом в зону между пуансонами 4 и 17. При рабочем ходе ползуна штампа (на чертеже не показано) пуансон 4 перемещает заготовку 21 в отверстие 16 в промежуточной матрице 15 до упора в формующий пуансон 17, затем захват отводят. При дальнейшем движении ползуна штампа пуансон 4 остается неподвижным, корпус 1 с установленными в нем деталями перемещается вдоль пуансона 4, а на другой конец заготовки 21 наползает формующая матрица 2, и он оказывается в отверстии 3. После того как второй конец заготовки 21 зафиксирован в отверстии 21 формующей матрицы 2 толкатели 10 нажимают на промежуточную матрицу 15 и перемещают ее вдоль формующего пуансона 17, сжимая пружины 19 сжатия и уменьшая зазор 20. Происходит одновременное уменьшение высоты защемления первого конца заготовки в отверстии 16 промежуточной матрицы 15 и увеличение высоты защемления другого конца заготовки в отверстии 3 формующей матрицы 2 без деформации заготовки, после чего упор 5 достигает торца пуансона 4. При дальнейшем перемещении ползуна штампа происходит радиальное поперечное выдавливание деформиpуемого материала заготовки.

Усилие от ползуна передается через упор 5 на пуансон 4, при этом заготовка деформируется и часть металла, защемленного в промежуточной матрице 15 конца заготовки, выдавливается в полость формования.

Выдавливание осуществляется за счет уменьшения высоты защемленного конца заготовки в промежуточной матрице, а высота защемленного конца заготовки в формующей матрице практически остается постоянной, так как усилие пружины 14 меньше сил трения между заготовкой и формующей матрицей в месте защемления ее конца. Перемещение промежуточной матрицы 15 толкателями 12 осуществляется до полного выбора зазора 20. При движении промежуточной матрицы 15 формующая матрица не перемещается относительно заготовки, так как опирается галтелями 24 на утолщение деформируемой заготовки, а после остановки промежуточной матрицы 15 останавливаются и толкатели 10, поэтому при дальнейшем перемещении корпуса сжимается буферная пружина 8, а упор 5 давит на пуансон 4, который выдавливает материал защемленного в формующей матрице 2 конца заготовки, при этом зазор 7 уменьшается до полного исчезновения. В результате упор 5 сближается с формующей матрицей 2, а рабочий торец пуансона 4 устанавливается напротив дна формующей матрицы 2 там, где кончается галтель. При дальнейшем ходе ползуна донный пуансон 4 и формующая матрица 2, двигаясь совместно в сторону промежуточной матрицы 15 и пуансона 17, калибруют поковку. При деформировании цилиндрической заготовки с обоими защемленными концами поверхность фасок образуется из боковой цилиндрической поверхности, обычно не имеющей трещин и дефектов, поэтому после калибровки галтелями матриц эти фаски имеют точную форму и не содержат механических повреждений, что очень важно, например, для подшипниковых роликов. После калибровки при обратном ходе ползуна корпус 1 со всеми деталями отводится в исходное положение, при этом плечо 26 рычага 25 ударяется об упор 27 и другим плечом 28 выбивает пуансон 4 с заготовкой 21 из формующей матрицы 2. Под действием пружины 29 донный пуансон ударяется о выступ в формующей матрице 2 и останавливается, а заготовка, продолжая двигаться по инерции, надежно отделяется от пуансона 4.

Использование предложенного устройства позволяет формовать заготовки, например, роликов подшипников с оформленными фасками без дальнейшей токарной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ | 1982 |

|

SU1078743A1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Устройство для изготовления деталей типа стакана с фланцем | 1987 |

|

SU1581456A1 |

| Штамп для однопереходной штамповки полых деталей с перемычкой | 1986 |

|

SU1449224A1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| Штамп для выдавливания | 1990 |

|

SU1722674A1 |

ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ, содержащий подвижный инструментальный блок, состоящий из корпуса с размещенными в нем матрицей, пуансоном, буферной пружиной и упором, закрепленным на корпусе с осевым зазором относительно пуансона, и неподвижный инструментальный блок, состоящий из корпуса с размещенным в нем контрпуансоном и подпружиненной матрицей, отличающийся тем, что, с целью повышения точности получаемых изделий, он снабжен ограничителем перемещения буферной пружины с толкателями, установленными с возможностью взаимодействия с матрицей неподвижного инструментального блока, а также пружиной, размещенной с возможностью взаимодействия с одним из элементов подвижного инструментального блока и его матрицей, которая установлена относительно элементов подвижного инструментального блока с осевым зазором, величина которого меньше осевого зазора между упором и пуансоном, причем в формующих полостях обеих матриц выполнены галтели.

| Штамп для выдавливания | 1977 |

|

SU816651A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-25—Публикация

1980-07-28—Подача