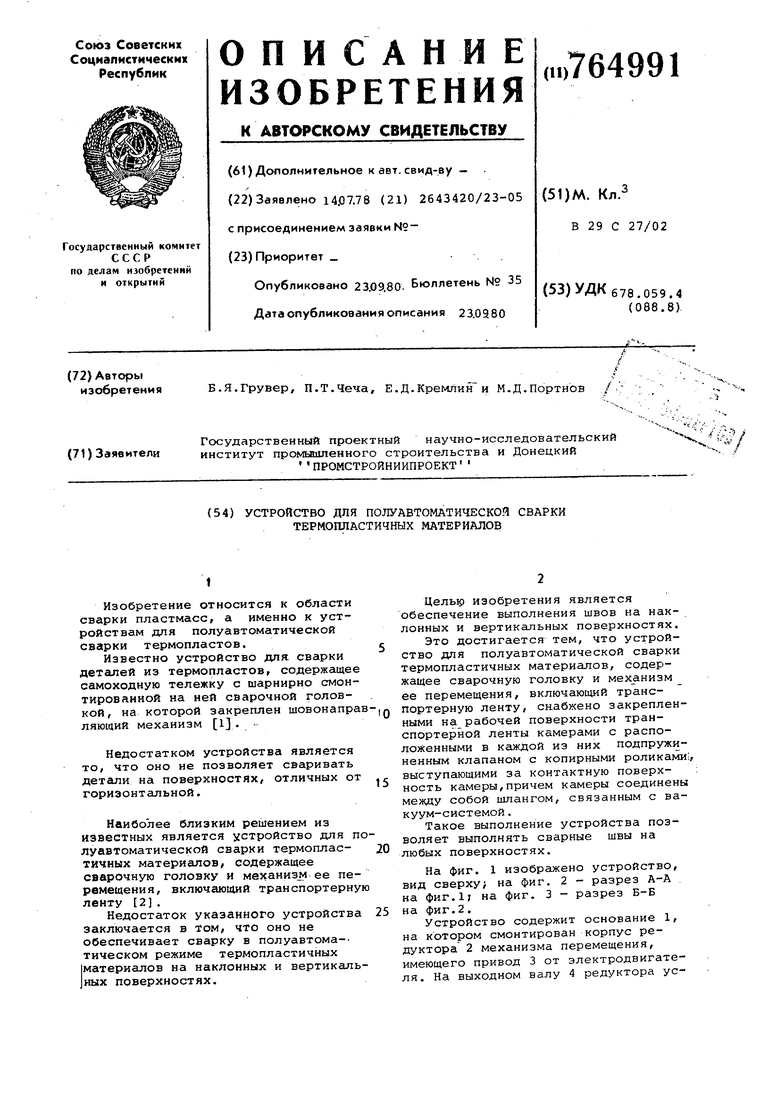

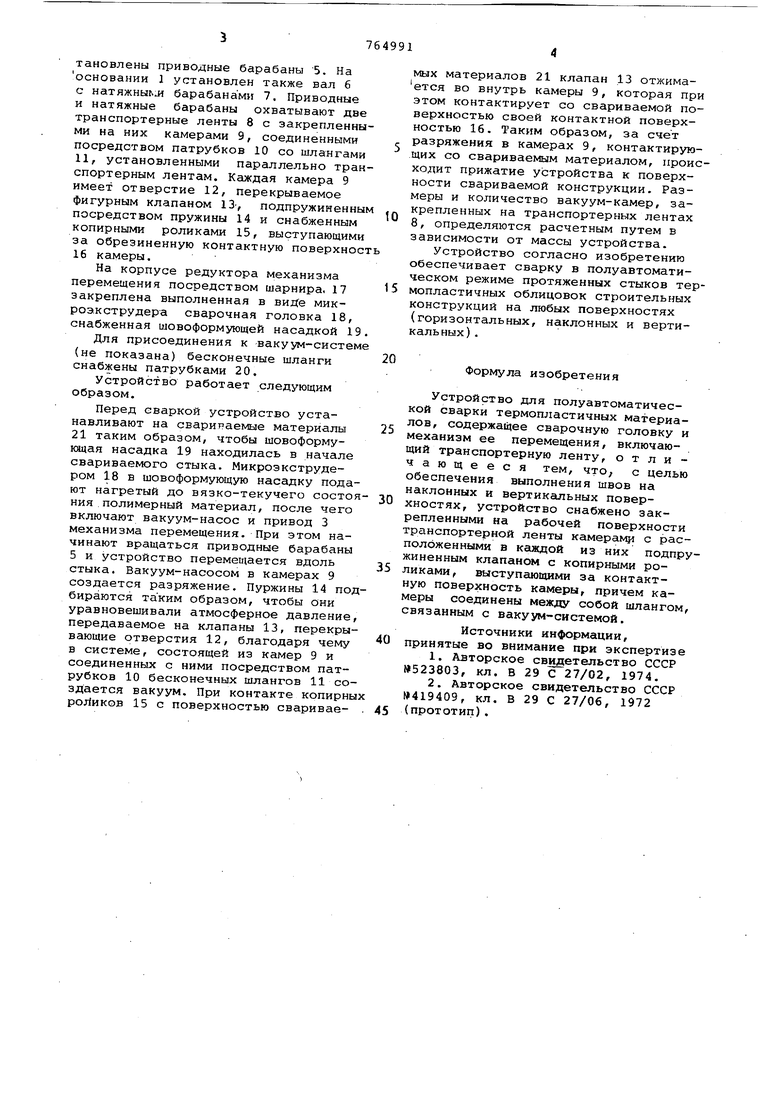

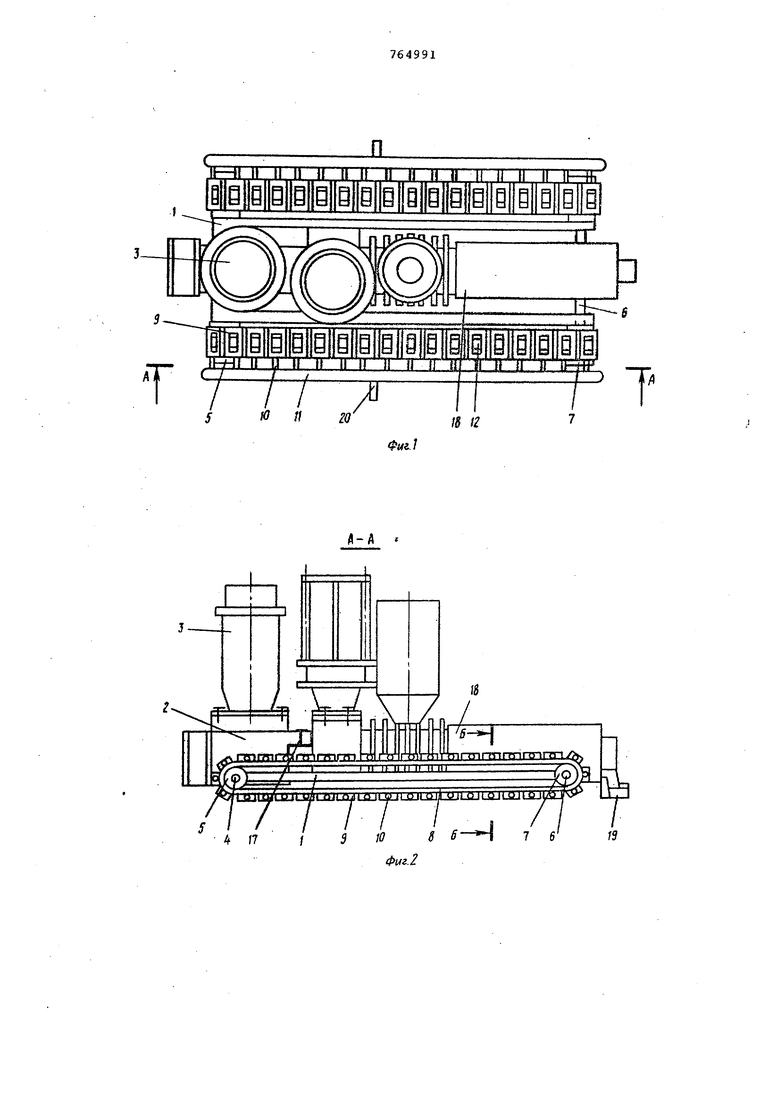

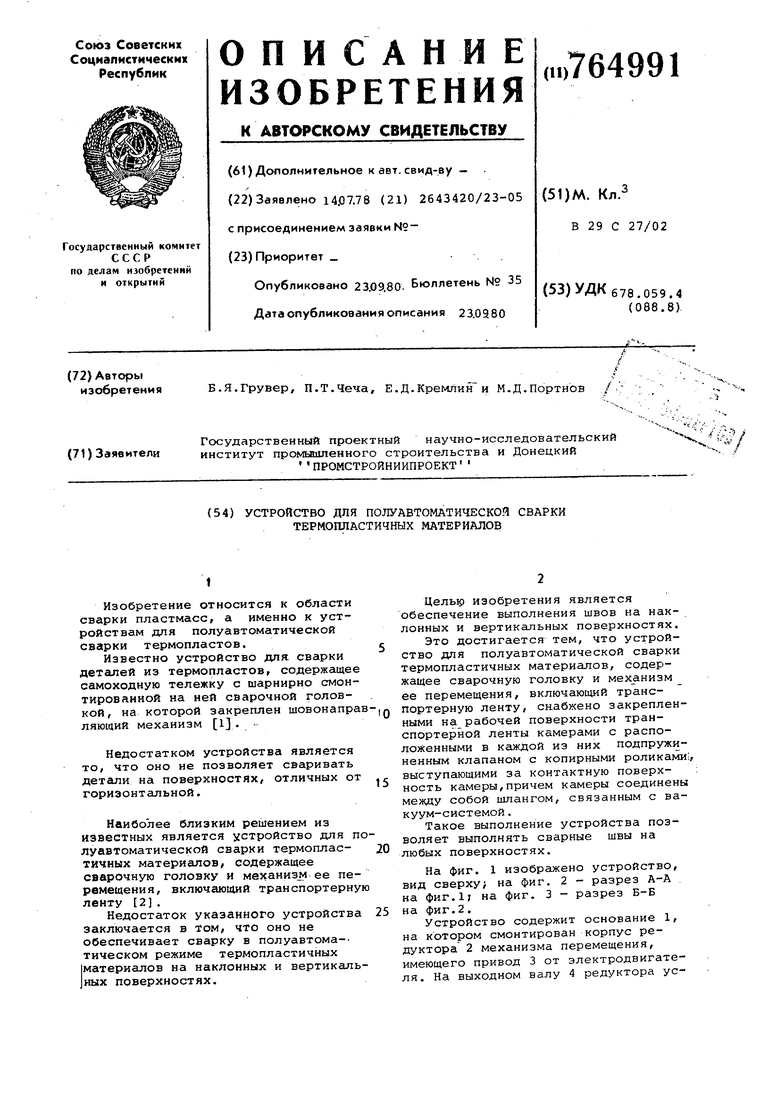

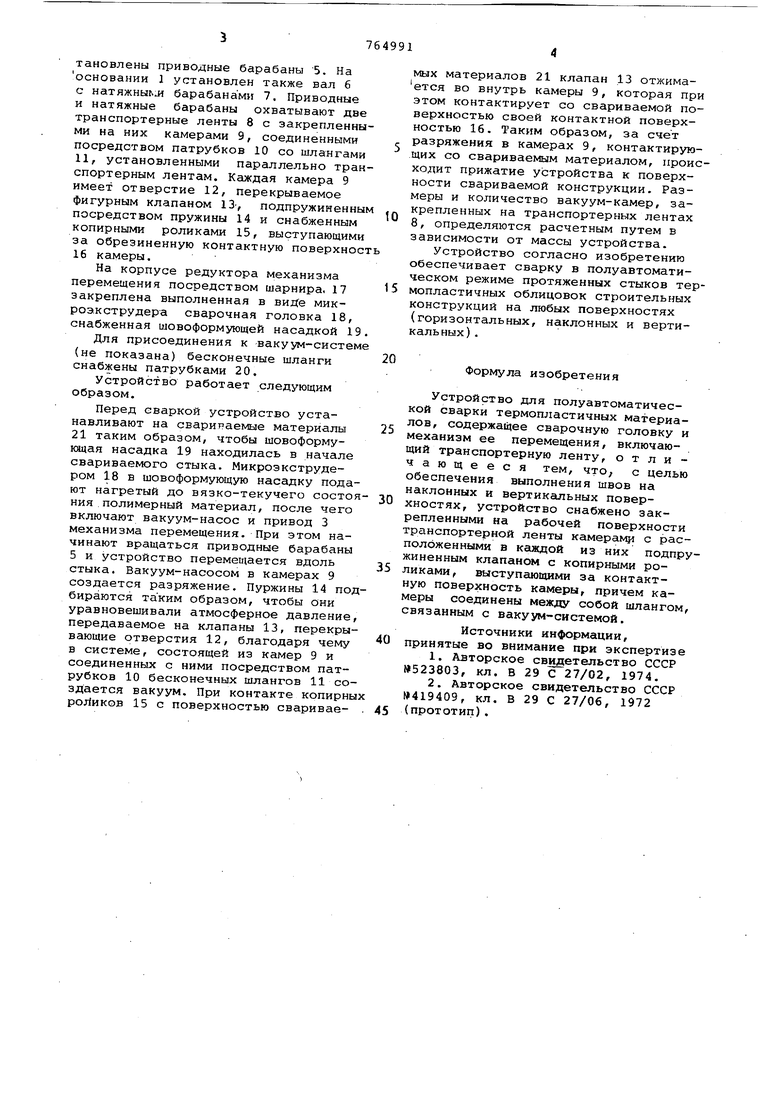

Изобретение относится к области сварки пластмасс, а именно к устройствам для полуавтоматической сварки термопластов. Известно устройство для сварки деталей из термопластов, содержаще самоходную тележку с шарнирно смон тированной на ней сварочной головкой, на которой закреплен шовонапр ляющий механизм 1. Недостатком устройства является то, что оно не позволяет сваривать детали на поверхностях, отличных о гориэонтсшьной. Наиболее близким решением из известных является устройство для луавтоматической сварки термопластичных материалов, содержащее сварочную головку и механизм ее пе ремещения, включающий транспортерн ленту 2. Недостаток указанного устройств заключается в том, что оно не обеспечивает сварку в полуавтома-тическом режиме термопластичных материалов на наклонных и вертикал ных поверхностях. Целыр изобретения является обеспечение выполнения швов на наклонных и вертиксшьных поверхностях. Это достигается тем, что устройство для полуавтоматической сварки термопластичных материалов, содержащее сварочную головку и механизм ее перемещения, включающий транспортерную ленту, снабжено закрепленными на рабочей поверхности транспортерной ленты камерами с расположенными в каждой из них подпружиненным клапаном с копирными роликами:, выступающими за контактную поверх- ; ность камеры,причем камеры соединены между собой шлангом, связанным с вакуум-системой . Такое выполнение устройства позволяет выполнять сварные швы на любых поверхностях. На фиг. 1 изображено устройство, вид сверху; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.2. Устройство содержит основание 1, на котором смонтирован корпус редуктора 2 механизма перемещения, имеющего привод 3 от электродвигателя. На выходном валу 4 редуктора установлены приводные барабаны 5. На основании 1 установлен также вал 6 с натяжныьл барабанами 7, Приводные и натяжные барабаны охватывают две транспортерные ленты 8 с закрепленными на них камерами 9, соединенными посредством патрубков 10 со шлангами 11, установленными параллельно транспортерным лентам. Каждая камера 9 имеет отверстие 12, перекрываемое фигурным клапаном 13-, подпружиненным посредством пружины 14 и снабженным копирными роликами 15, выступающими за обрезиненную контактную поверхност 16 камеры.

На корпусе редуктора механизма перемещения посредством шарнира, 17 закреплена выполненная в виДе микроэ.кструдера сварочная головка 18, снабженная шовоформующей насадкой 19

Для присоединения к вакуум-системе

(не показана) бесконечные шланги снабжены патрубками 20.

Устройство работает следующим образом.

Перед сваркой устройство устанавливают на сварит аемые материалы 21 таким образом, чтобы шовоформукяцая насадка 19 находилась в начале свариваемого стыка. Микроэкструдером 18 в шовоформующую насадку подают нагретый до вязко-текучего состояния полимерный материал, после чего включают вакуум-насос и привод 3 механизма перемещения. При этом начинают вращаться приводные барабаны 5 и устройство перемещается вдоль стыка. Вакуум-насосом в камерах 9 создается разряжение. Пуржины 14 подбираются таким образом, чтобы они уравновешивали атмосферное давление, передаваемое на клапаны 13, перекрывающие отверстия 12, благодаря чему в системе, состоящей из камер 9 и соединенных с ними посредством патрубков 10 бесконечных шлангов 11 создается вакуум. При контакте копирны роликов 15 с поверхностью свариваемых материалов 21 клапан 13 отжимается во внутрь камеры 9, которая при этом контактирует со свариваемой поверхностью своей контактной поверхностью 16. Таким образом, за счет разряжения в камерах 9, контактирующих со свариваемым материалом, происходит прижатие устройства к поверхности свариваемой конструкции. Размеры и количество вакуум-камер, закрепленных на транспортерных лентах 8, определяются расчетным путем в зависимости от массы устройства.

Устройство согласно изобретению обеспечивает сварку в полуавтоматическом режиме протяженных стыков термопластичных облицовок строительных конструкций на любых поверхностях (горизонтальных, наклонных и вертикальных) .

Формула изобретения

Устройство для полуавтоматической сварки термопластичных материалов, содержащее сварочную головку и механизм ее перемещения, включающий транспортерную ленту, отличающееся тем, что, с целью обеспечения выполнения швов на наклонных и вертикальных поверхностях, устройство снабжено закрепленными на рабочей поверхности транспортерной ленты камерал с расположенными в каждой из них подпружиненным клапаном с копирными роликами, выступающими за контактную поверхность камеры, причем камеры соединены между собой шлангом, связанным с вакуум-системой.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №523803, кл. В 29 С 27/02, 1974.

2.Авторское свидетельство СССР №419409, кл. В 29 С 27/06, 1972

(прототип).

4piiiiii ./.. .. ..... ...... ., .

|s lB||s|tt||B||g||g||sl|i||Bl|s|{gl|s||ili

щ--«

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки деталей с продольными ребрами | 1982 |

|

SU1049260A1 |

| Устройство для сварки термопластов | 1977 |

|

SU704808A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Устройство для сварки термопластов | 1984 |

|

SU1214466A1 |

| Устройство для сварки термопластов экструдированным присадочным материалом | 1977 |

|

SU716842A1 |

| Устройство для сварки термопластов газообразным теплоносителем | 1978 |

|

SU737228A2 |

| Устройство для сварки деталей из полимерных материалов | 1982 |

|

SU1100107A1 |

| Устройство для контактной стыковой сварки термопластов | 1988 |

|

SU1608076A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для сварки термопластов | 1980 |

|

SU870163A2 |

5fO }t 20/I s2

тч IXTI «lE.-BIHllKOfilL

j 3 108 -4 7 6

T

rtfi/

ЛЗПОЕГСШШТ

13

фиг.2

Авторы

Даты

1980-09-23—Публикация

1978-07-14—Подача