00

1

ел

00 4 I Изобретение относится к отделоч юму производству текстильной промышленности и может быть использовано при крашении или заключительной отделке текстильных полотен. Известен способ обработки текстил ного полотна путем нанесения на полотно термореактивной смолы и подачи струи пара m . Недостатком способа является нера номерное нанесение термореактивной смолы, что приводит к полосатости полотна и ухудшению других свойств. Известен также способ жидкостной .обработки текстильного полотна путем продувки его струей пара, которую (подают на полотно по всей его ширине для обеспечения его прогиба, и нанесения обрабатывающего состава 2. Недостатком способа является невысокое качество обработки полотна. Цель изобретения - повышение качества обработки полотна. Цель достигается тем, что согласно способу жидкостной обработки текстильного полотна путем продувки его струей пара, которую подают на полотно по всей ширине для обеспе чения его прогиба,и нанесение обрабатывающего раствора на полотно,последнее осуществляют одновременно с продувкой полотна паром, при этом пар подают со скоростью 80-250 м/с, а об рабатывающий раствор наносят в количестве 0,18-1,25 л на 1 см текстильного полотна. Цричем в качестве обрабатывающего раствора используют раствор тер Mopfактивной смолы. Предлагаемый способ осуществляют следующим образом. На текстильное полотно по всей ег ширине подают струю пара. Полотно при этом прогибается и происходит его деформация на участке полотна ши риной 1,0-3,0 см. Во время подачи пара в его струю вводят обрабатывающий раствор. Подогрев обрабатывающего раствора ведут непосредственно во время его распыления паром. Струю пара подают под углом 100-150 к поверхности полотна навстречу его движения с расстояния 0,1-1,0 см. При подаче струи пара и обрабатывающего раствора к поверхности полот на с расстояния 0,1-1,0 см распыляющаяся жидкость формируется на выходе из сопла, имеет максимальные скорост и температуру. С увеличением расстоя ния свьпие 4,0 см, ввиду сопротивления воздушной среды, скорость струи, с которой она входит в полотно, а следовательно, и глубина проникновения отделочных или иных реагентов снижается. Одновременно вследствие теплообмена с окружающей средой понижаются температура жидкости в струе и температура текстильного полотна. При уменьшении расстояния ниже О,1 см отсутствует эффект проникновения реагента вглубь полотна. Подача струи пара и обрабатывающего раствора под углом 100-150° к поверхности и навстречу движущемуся полотну также обеспечивает максимальную скорость вхождения струи в толщину полотна ввиду сложения скорости движения полотна и проекции скорости струи пара и обрабатывающего раствора. При увеличении угла подачи свыше 150 затрудняется вхождение струи пара и обрабатывающего раствора в толщину ткани за счет возрастания сопротивления воздуш-ной прослойки, движущейся вместе с полотном, и отражения струи от поверхности полотна. Фиксация участка полотна шириной 1,0-3,0 см позволяет получать максимальные величины деформации в полотне при его обработке струей пара из сопла. Расширение верхней границы диапазона свыше 3,0 см при обработке той же струей пара соответственно уменьшает значение получаемых деформаций и приводит к увеличению размеров устройства для фиксации участка полотна. При уменьшении ширины эффекта качественной пропитки не достигается. Пир подают со скоростью 80-250 м/с, а обрабатывающий раствор наносят в количестве 0,18-1,25 л не 1 м текстильного полотна. В качестве обрабатывающего раствора используют раствор термореактивной смолы. Такая скорость пара и количество наносимого обрабатывающего агента обеспечивают равномерное распределение обрабатывающего агента в объеме паровой среды, в связи с чем наблюдается равномерное нанесение обрабатывающего раствора на поверхность полотна и улучшается качество обработки полотна. Пример. Хлопчатобумажную ткань арт. 3304 обрабатывают раствором предконденсата термореактивной смолы следующего состава, г/л:

Карбомол ЦЭМ

Полиэтиленовая

эмульсия

Хлористый

аммоний

Перед введением обрабатывающего раствора в струю пара участок полотна деформируют струей пара на ширине 3,0 см, а раствор во время введения распыляют с одновременным подогревом до 60 С, причем раствор вводят в струю пара под давлением 0,1 МПа.

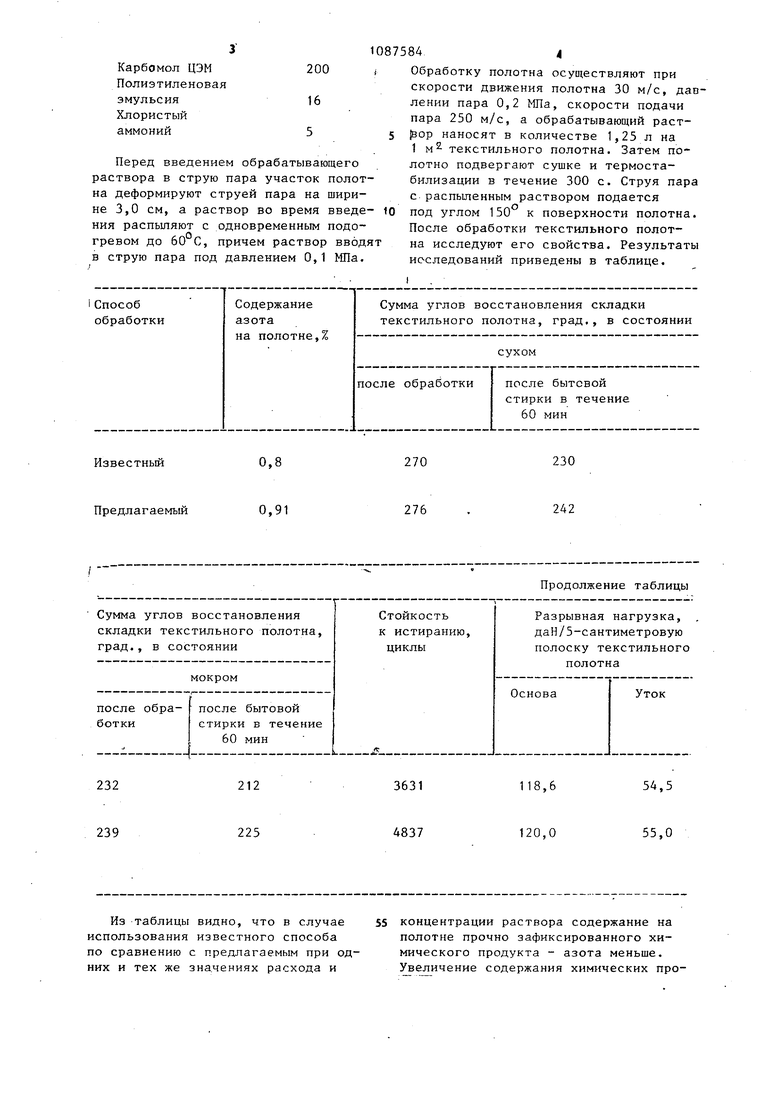

Обработку полотна осуществляют при скорости движения полотна 30 м/с, давлении пара 0,2 МПа, скорости подачи пара 250 м/с, а обрабатывающий раст ор наносят в количестве 1,25 л на 1 м текстильного полотна. Затем полотно подвергают сушке и термостабилизации в течение 300 с. Струя пара с распьтенным раствором подается под углом 150° к поверхности полотна. После обработки текстильного полотна исследуют его свойства. Результаты исследований приведены в таблице,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для жидкостной обработки текстильного полотна | 1983 |

|

SU1151614A1 |

| Способ влажнотепловой обработки швейных изделий | 1980 |

|

SU903414A2 |

| Способ заключительной отделки текстильного полотна | 1979 |

|

SU771220A1 |

| Способ малосминаемой отделки непрерывно движущегося текстильного материала | 1981 |

|

SU1048011A1 |

| Устройство для жидкостной обработки текстильного полотна | 1987 |

|

SU1481301A1 |

| Способ жидкостной обработки текстильного материала и устройство для его осуществления | 1977 |

|

SU765431A1 |

| Устройство для влажно-тепловой обработки брюк | 1982 |

|

SU1082885A1 |

| Способ крашения или печатания текстильного материала из хлопкового или полиэфирного волокна или из их смеси | 1982 |

|

SU1059039A1 |

| Способ жидкостной обработкиТЕКСТильНОгО пОлОТНА и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU844645A1 |

| Способ определения формовочных свойств текстильных материалов и устройство для его реализации | 1982 |

|

SU1138387A1 |

1. СПОСОБ ЖИДКОСТНОЙ ОБРАБОТКИ ТЕКСТИЛЬНОГО ПОЛОТНА путем продувки его струей пара, которую подают на полотно по всей ширине для обеспечения его прогиба,и нанесения обрабатывающего раствора, о т л и- .. чающийся тем, что, с целью по вьшения качества обработки, нане- о сение обрабатывающего раствора на полотно осуществляют одновременно с продувкой его паром, при этом пар подают со скоростью 80-250 м/с, а обрабатывающий растворнаносят в количестве 0,18-1,25 л на 1 м текстильного полотна. 2. Способ по п. 1, отличающийся тем, что в качестве обрабатывающего раствора используют раствор термореактивной смолы.

0,8

Известный

0,91

Предлагаемый

Сумма углов восстановления складки текстильного полотна, град., в состоянии

мокром

обрапосле бытовой стирки в течение 60 мин

212

232

225

239

Из таблицы видно, что в случае использования известного способа по сравнению с предлагаемым при одних и тех же значениях расхода и

230

270

242

276

Продолжение таблицы

Разрывная нагрузка, даН/5-сантиметровую полоску текстильного полотна

Основа

Уток

1 18,6

54,5

3631

4837

55,0

120,0

55 концентрации раствора содержание на полотне прочно зафиксированного химического продукта - азота меньше. Увеличение содержания химических про510875846

дуктов на ткани, обработанной по пред-равномерном распределении по ширине

лагаемому способу, является след-полотна способствуют более глубокому

ствием деформации полотна струей пара,и равномерному распределению терморев результате которой участок полотнаактивной смолы по толщине ткани, о

изгибается. В результате деформации 5чем свидетельствуют физико-механичесучастка полотна непосредственно пе-кие свойства (стойкость к истиранию,

ред нанесением на него обрабатываю-разрывная нагрузка и др.)

щего раствора происходит перемещениеi

микромолекул волокнообразного полиме- Таким образом, введение струи обра, изменение их положения друг отно- Орабатывающего раствора в струю пара сительно друга и разрыв слабых межмолеобеспечивает более равномерное раскулярных связей. Одновременность обра-пределение термореактивной смолы по ботки раствором термореактивной смо-толщине полотна, что улучшает качестлы полотна и продувка его паром приво обработки полотна.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 757617, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ жидкостной обработкиТЕКСТильНОгО пОлОТНА и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU844645A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1984-04-23—Публикация

1982-03-22—Подача