(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ

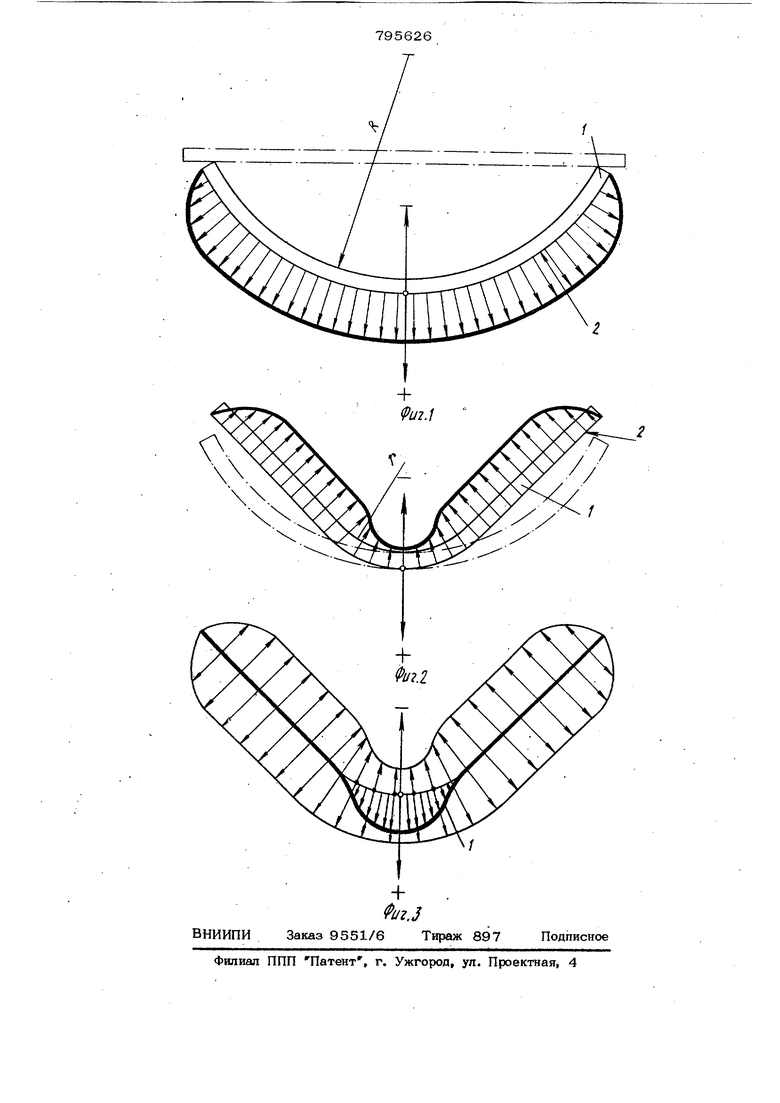

ПРОФИЛЕЙ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ Основные недостатки этого способа заключаются в том, что на подготовительных переходах необходима формовка знакопеременной кривизны и обязательно вытеснение металла по ребру, что недопустимо для материалов, склонных к расслаиванию, а также для плакироваиных материалов. Кроме того, .предварительная деформация заготовки по поперечному сечению неравномерна, что уменьшает технологическую пластичность. Цель изобретения - повышение качест ва деталей и получение минимального радиуса гиба. Указанная цель достигается тем, что предварительную деформацию заготовки осуществляют равномерно по всему поперечному- сечению, а перед выпрямление полок фиксируют зону ребра гиба. На фиг. 1 показано распределение деформаций на первом переходе на фиг. 2 распределение деформаций на втором переходе; на фиг, 3 изображена суммарная эпюра деформаций.в согнутой детали (знак плюс соответствует растяжению, а знак минус - сжатию). Сущность способа заключается в том, что на первом переходе выполняется гибк всей заготовки 1 на радиус R, допускаемый пластичностью материала, что приво дит к равномерному распределению дефор мации растяжения наружного волокна 2. Угол, на который деформируется деталь, определяется шириной заготовки и радиусом R и поэтому не регламентируется. На втором переходе (см. фиг. 2) производят распрямление предварительно согнутых полок при поджатии в торцы и .по ребру гиба. В результате наружное волок но претерпевает деформацию сжатия, равномерно распределенную по длине детали, причем в наиболее опасном сечении (в зоне ребра гиба) деформация резко ограничена за счет прецварительной фиксации этой зоны. Суммарная эпюр деформации (фиг. 3) сводится к растяжению в зоне гиба на малый радиус , причем величина максимальной деформации . растяжения не превышает значения, соответствующего гибке на существенно больший радиус Е . Снижение же степен деформации в опасной зоне позволяет уменьшить радиус гибки г- . Увеличение допускаемой степени деформации пропорционально отношению Т2/г , так как наибольшая степень деформации растяжения в предлагаемом способе составляет -г, / 2 ( первом переходе 87-- толщина материал4 на втором , а например, при свободной гибке . Тогда выигрыш в степени деформации --т, составляет ti/2 -R Г./2 Резкое повышение технологической пластичности достигается без применения нагрева и промежуточной термообработки. Необходимо отметить, что уменьшение максимальной деформ адии растяжения и опасной зоне на втором переходе позволяет строить первый переход так, чтобы радиус кривизны R соответствовал допускаемой пластиздости материала, причем этот факт не снижает работоспособность детали. Желательно инструмент конструировать так, чтобы на последнем этапе образовьтался замкнутый объем для подчеканки детали с целью повышения точности. Пример. Деталь представляет собой угольник с углом 90 и радиусом по наружному волокну Т 5,5 мм из листового труднодеформируемого плакированного материала на основе ниобия ВН-2АЭМП толщ той 5 1.5 мм, имеющего относительное удлинение 6%. Получить деталь методом свободной гибки без нагрева возможно, так как деформация растяжения наружного волокна (при центральном по толщине расположении нейтрального слоя) больше допускаемой S. -/,5 MOO-V н 21,-S 2-5,5-1,5 16( Гибку осуществляют в два перехода. На первом переходе выполняют гибку плоской заготовки требуемой длины на радиус К , допускаемый пластичностью материала, жестким пуансоном в эластичную матрицу. Величину радиуса определяют по максимальному удлинению наружного волокна 211- f.6 ffS-foo R 13,5ми. На втором переходе производят гибку изогнутой заготовки на радиус RH 5,5 мм, что соответствует радиусу пуансона 1 4 мм, предлагоемым способом, при ограничении деформации по ребру гиба и подпоре полок в торцы за счет контакта заготовки с инструментом. При этом происхоцит распрямление полок в условиях преимущественно сжимающих напр51Жений. Внешние волокна, растянутые на первом переходе, претерпевают деформацию сжатия, а внутренние, сжатые - деформацию растяисения. Деформация заготовки распространяется от середины полок к торцам и ребру гиба, гак как вступающие в контакт с инструментом участки перестают деформироваться. 1 ак обеспечивают равномерность деформации. Поджатие полок с торцовпозволит деформировать материал при более благоприятной схеме напряженнодеформированного состояния с преобладанием напряжений сжатия, что существенн повышает технологическую пластичность. Ребро гиба (предполагаемое место разру шения) практически не деформировалось , до полного распрямления полок, когда последние уперлись торцами в инструмен создав дополнительное сжатие. Изменени знака деформации, равномерность распре деления и дополнительное сжатие действующие в Комплексе позволят получать детали высокого качества, то есть без микротрещин, отслоений плакировки и поверхностного дефекта типа, апельсиновой корки который обычно появляется при растяжении таких крупнозернистых сплавов, как сплав плакировки ВН-7. Усилие гибки составит 13-15 Т. Уго пружинения после снятия нагрузки порядка 4 . Повышение рабочего усилия до 19 Т позволит уменьшить его по 2,5 за счет подчеканки детали. Минимальный радиус гибки (т.е.радиус пуансона) не вызывающий появления указанных дефектов, равен 3,5 мм. Достигаемый наименьший радиус гибки 1 в 3,4 раза меньше допускаемого 1 , что невозможно получить всеми известными способами. Техническая эффективность предлагаемого способа заключается в расширении номенклатуры деталей из труцнодеформируемых материалов за счет уменьшения минимальных радиусов гиба, в по- выглении качества деталей за счет более равномерного распределения деформации, в возможности получения деталей из плакированных, мног ослойных и компо- аииионных материалов. Экономическая эффективность определяется возможностью применения высокопрочных трудно деформируемых материалов, что позволяет снизить вес конст- рукций на 15-2О%. Формула изобретения Способ изготовления гнутых профилей . из листовой заготовки, при котором осуществляют предварительную деформацию заготовки по всему поперечному сечению на кривизну, допускаем Ю пластичностью материала, а затем -.выпрямление ранее изогнутых участков полок путем создания радиаль№1х и тан.генциальных напряжений сжатия, о т л и ч а ющ и и с я тем, что, с целью повышения качества деталей и получения минимального радиуса гиба, предварительную деформацию заготовки осуществляют равномерно по всему поперечному сеченгао, а перед выпрямлением полок фиксируют зону ребра гиба. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 192752О, кл. 7 с 5/04, 1971. 2.Патент Великобритании А 1122247, кл. В 3 Ё, 1968. 3.Авторское свидетельство СССР № 376-147, кл. В 211) 5/04, 11.11.74. 4.Авторское свидетельство СССР № 385646, кл. В 21D 5/02, , 26.04.71. 5.Авторское свидетельство СССР N9 185827, кл. В 21t) 7/ОО, 21.10.63. 6.Авторское свидетельство СССР № 218109, кл. В 211) 7/ОО, 14.10.66. 7.Патент США № 3500673, кл. 72-220, 19 7О. 8.Патент США й 2373163, кл. 72-216, 1945. 9.Патент США М 3388577, кл. 72-151, 1965. 10.Авторское свидетельство СССР № 570429, кл. В 21 D 11/20, 21.01.72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп | 1978 |

|

SU766705A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| Способ получения П-образных изделий | 1987 |

|

SU1526870A1 |

| Способ изготовления профилей W-образного сечения из листовых заготовок | 2022 |

|

RU2791199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 2004 |

|

RU2267373C2 |

| СПОСОБ ГИБКИ ДЕТАЛЕЙ С БОЛЬШИМ РАДИУСОМ (ВАРИАНТЫ) | 2002 |

|

RU2243049C2 |

| Штамп для угловой гибки | 1980 |

|

SU978977A1 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| Способ изготовления профилей | 1986 |

|

SU1344456A1 |

Авторы

Даты

1981-01-15—Публикация

1978-09-19—Подача