(54) ОПРАВКА ДЛЯ РАСТОЧКИ ГЛУБОКИХ ГЛУХИХ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| УСТРОЙСТВО для ПРЕРЫВИСТОЙ РАСТОЧКИ ФАСОННЫХ ОТВЕРСТИЙ | 1970 |

|

SU280174A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИРЕЗЦА | 1971 |

|

SU319405A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| Алмазно-расточной станок | 1982 |

|

SU1016085A1 |

| Станок для обработки поршней | 1986 |

|

SU1315142A1 |

| Шпиндельная головка для подрезных работ | 1978 |

|

SU709263A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Отделочно-расточный станок | 1977 |

|

SU611732A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

1

Изобретение относится к станкостроению.

Наиболее близким к предлагаемому является узел для расточки глубоких отверстий, содержащий гильзу со шпинделем, на конце которого закреплена головка с резцом. Консольная часть ГИЛБЗЫ оснащена упругими опорами с регулируемой жесткостью. В процессе расточки опоры касаются обработанной поверхности flj

Недостаток указанного шпиндельного узла заключается в том, что опоры, находятся в зоне резания, в связи с чем стружка попадает на место контакта опоры с уже обработанной поверхностью и повреждает ее, ухудшая качество поверхности.

Другой недостаток заключается в том, что известная конструкция может применяться для расточек отверстий диаметром не менее 75 мм, так как при меньших диаметрах невозможно внутри гильзы создать прецизионный шпиндельный узел, что сужает область применения устройства.

Цель изобретения - повышение качества обработки при расточке глубоких глухих отверстий.

Указанная цель достигается тем, что опора выполнена в виде штанги, установленНОИ в продольном отверстии оправки с возможностью осевого перемещения.

В процессе расточки опора под воздействием силового элемента, соединенного с оправкой, опирается на торцовую необрабатываемую поверхность заготовки.

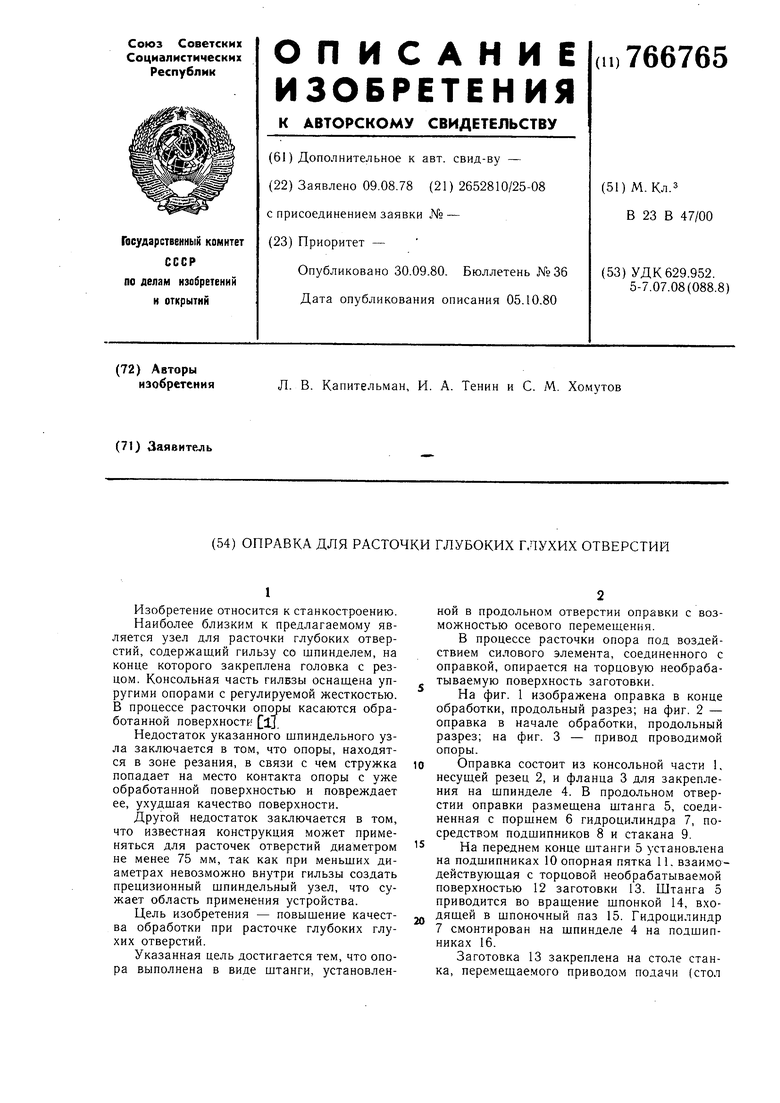

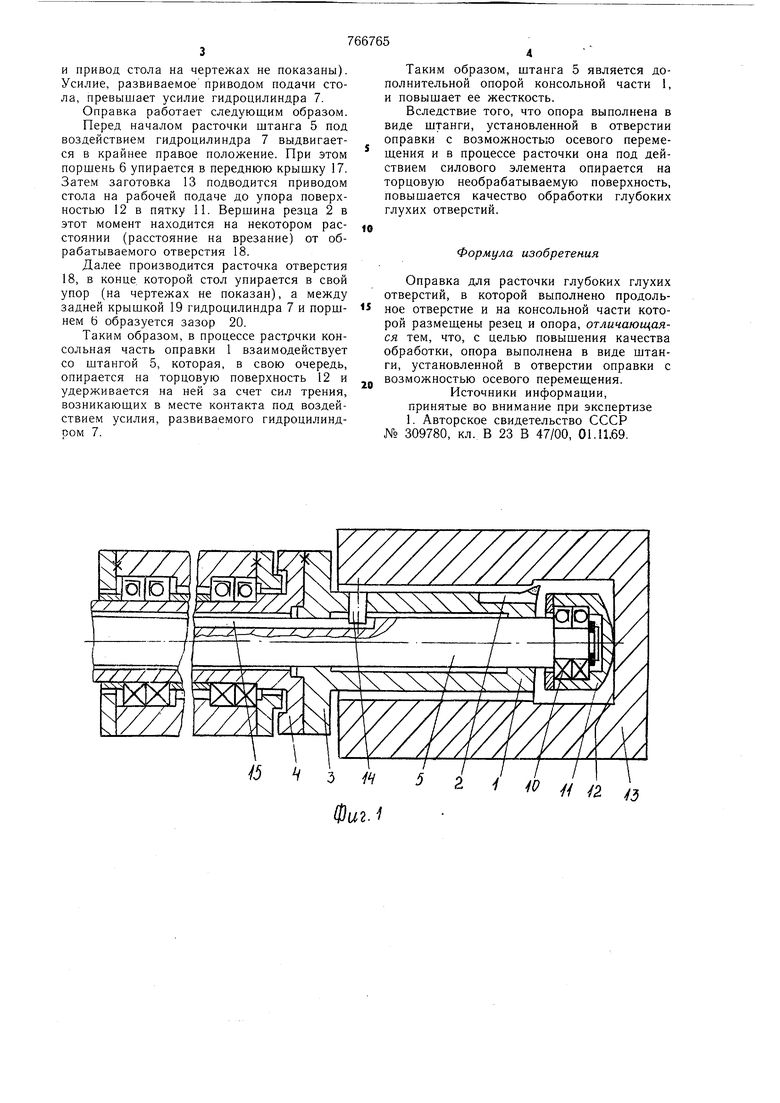

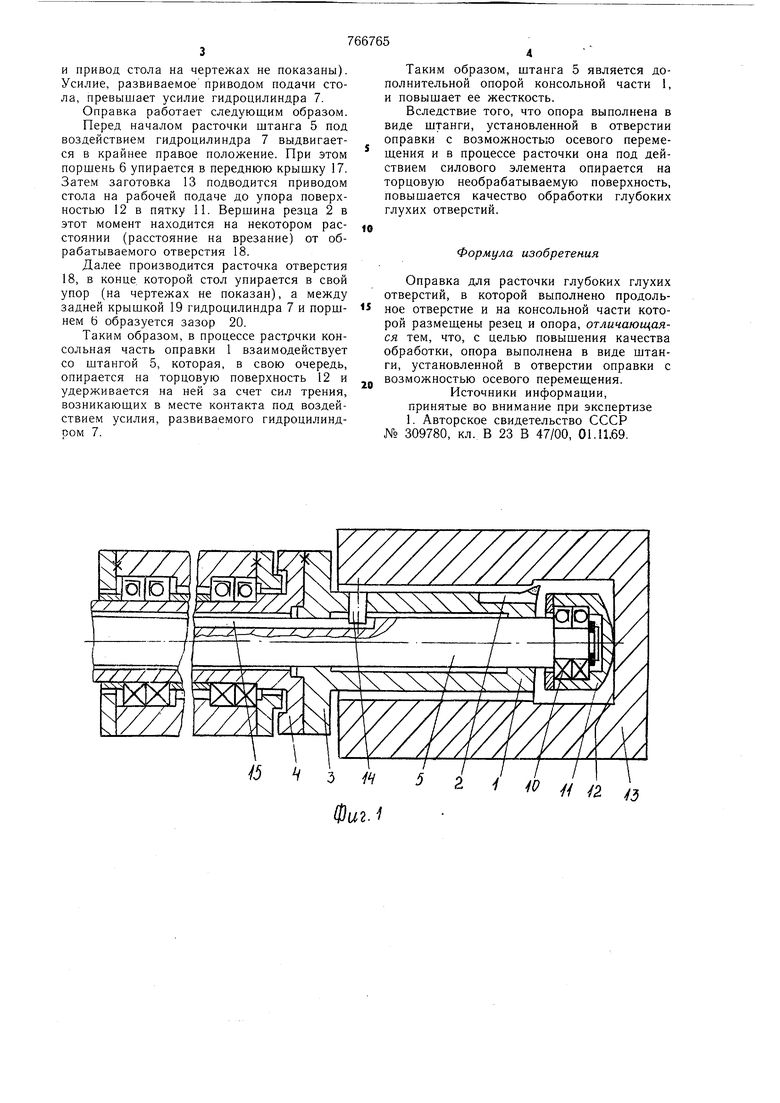

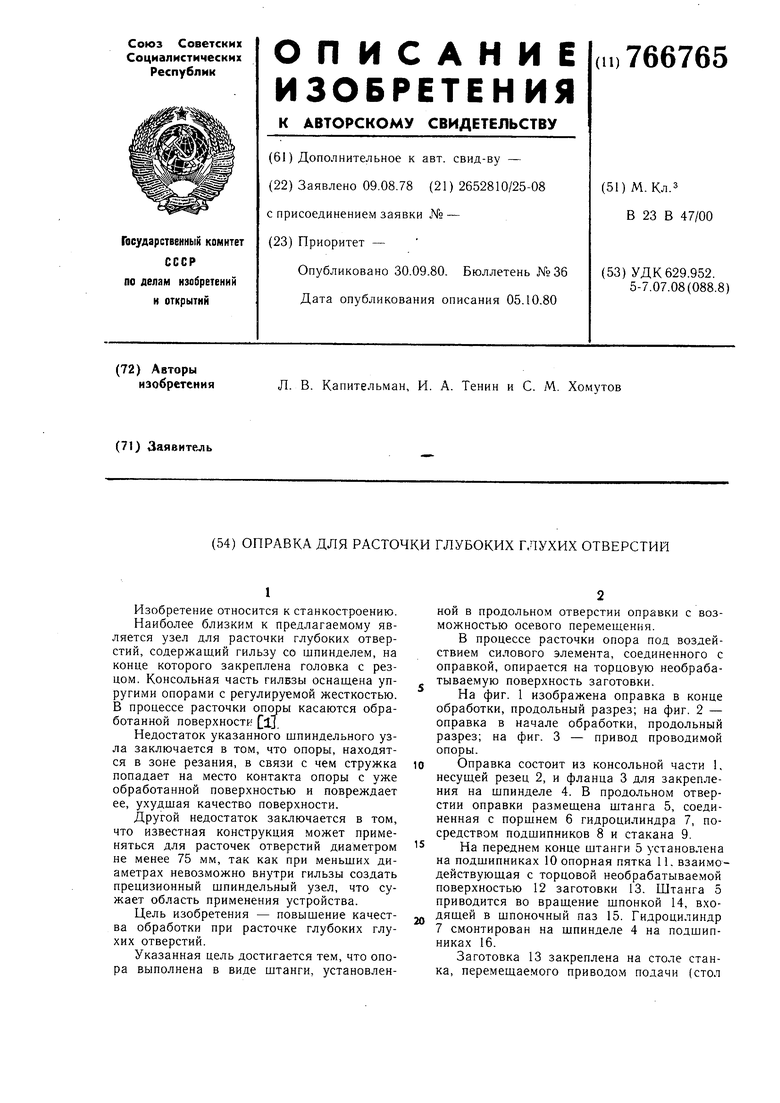

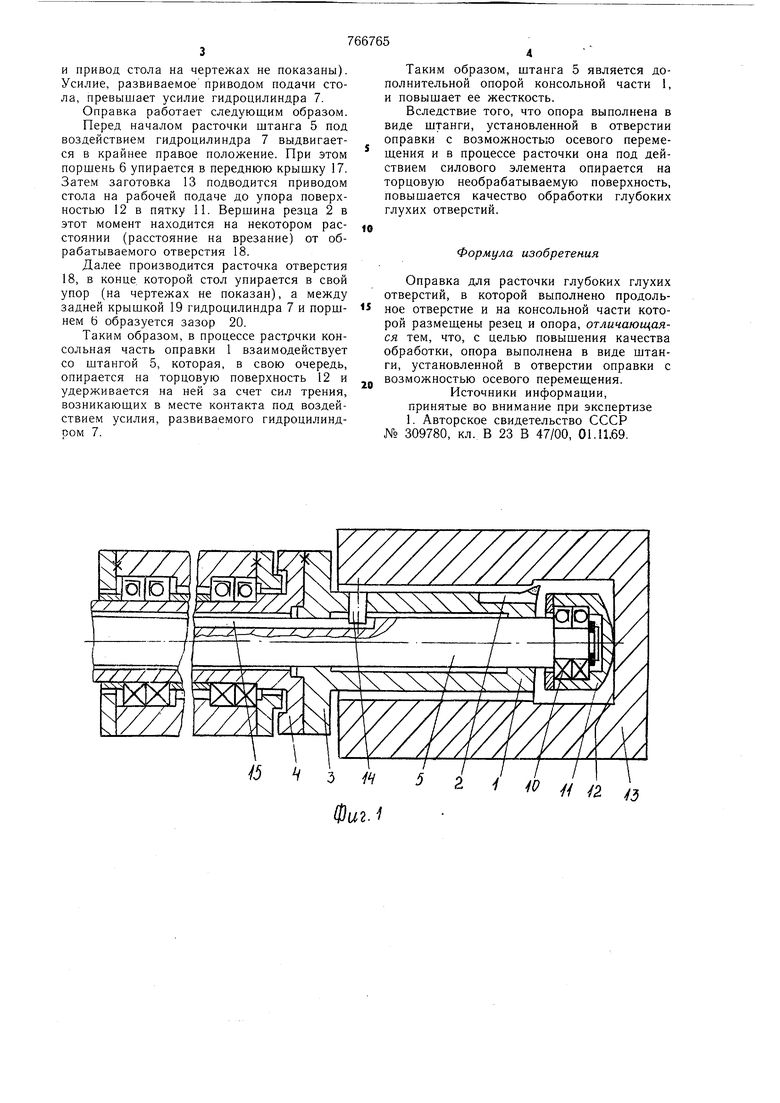

На фиг. 1 изображена оправка в конце обработки, продольный разрез; на фиг. 2 - оправка в начале обработки, продольный разрез; на фиг. 3 - привод проводимой опоры.

Оправка состоит из консольной части 1,

10 несущей резец 2, и фланца 3 для закрепления на щпинделе 4. В продольном отверстии оправки размещена штанга 5, соединенная с порщнем 6 гидроцилиндра 7, посредством подшипников 8 и стакана 9.

15

На переднем конце штанги 5 установлена на подшипниках 10 опорная пятка 11. взаимодействующая с торцовой необрабатываемой поверхностью 12 заготовки 13. Штанга 5 приводится во вращение щпонкой 14, входящей в шпоночный паз 15. Гидроцилиндр

20 7 смонтирован на шпинделе 4 на подшипниках 16.

Заготовка 13 закреплена на столе станка, перемещаемого приводом подачи (стол

и привод стола на чертежах не показаны). Усилие, развиваемое приводом подачи стола, превышает усилие гидроцилиндра 7.

Оправка работает следующим образом.

Перед началом расточки штанга 5 под воздействием гидроцилиндра 7 выдвигается в крайнее правое положение. При этом поршень 6 упирается в переднюю крышку 17. Затем заготовка 13 подводится приводом стола на рабочей подаче до упора поверхностью 12 в пятку 11. Вершина резца 2 в этот момент находится на некотором расстоянии (расстояние на врезание) от обрабатываемого отверстия 18.

Далее производится расточка отверстия 18, в конце которой стол упирается в свой упор (на чертежах не показан), а между задней крышкой 19 гидроцилиндра 7 и поршнем Ь образуется зазор 20.

Таким образом, в процессе растрчки консольная часть оправки 1 взаимодействует со штангой 5, которая, в свою очередь, опирается на торцовую поверхность 12 и удерживается на ней за счет сил трения, возникаюш,их в месте контакта под воздействием усилия, развиваемого гидроцилиндоом 7.

Таким образом, штанга 5 является дополнительной опорой консольной части 1, и повышает ее жесткость.

Вследствие того, что опора выполнена в виде штанги, установленной в отверстии оправки с возможностью осевого перемещения и в процессе расточки она под действием силового элемента опирается на торцовую необрабатываемую поверхность, повышается качество обработки глубоких глухих отверстий.

Формула изобретения

Оправка для расточки глубоких глухих отверстий, в которой выполнено продольное отверстие и на консольной части которой размещены резец и опора, отличающаяся тем, что, с целью повышения качества обработки, опора выполнена в виде штанги, установленной в отверстии оправки с возможностью осевого перемещения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 309780, кл. В 23 В 47/00, 01.11.69.

.Л S 5 Ю // / /J

Авторы

Даты

1980-09-30—Публикация

1978-08-09—Подача