Изобретение относится к области машиностроения и может быть использовано в многоинструментальных станках типа обрабатывающий центр, предназначенных для комплексной обработки деталей. Известен автооператор для автоматической смены инструмента с реверсивным приводом, содержащий два днуплечих рычага, закрепленных на валах установленных концентрично, две шес терни, связанные с валами, приводы захвата инструмента и поворота рычагов при смене инструмента 1 . Привод захвата инструмента выполнен в виде гидроцилиндра с двумя рейками, жестко связанными между собой и с поршнем цилиндра, причем одна из реек имеет длинные зубья. Рейки расположены по разные стороны от соответствующих шестерен. Привод поворота рычагов выполнен в виде гидроцилиндра и связанной с ним рейки. При перемещении реек привода захвата происходит вращение шестерен, а с ними и рычагов в противоположные стороны. При осевом перемещении шестерни фиксируются от поворота рейкой с длинными зубьями, при этом одна шестерня выходит из зацепления с первой рейкой и входит в зацепление со второй с длинными зубьями. В конце осевого перемещения обе шестерни переходят со второй рейки на третью. Последняя осуществляет синхронный поворот шестерен в одном направлении. После указанного перемещения обе шестерни снова переходят на вторую рейку, а затем одна из них входит в зацепление с первой рейкой и расцепляется со вторюй. Недостатками описываемой конструкции являются переходы шестерен с одной рейки на другую, при которых возможно неполное совмещение профиля впадины рейки с зубом шестерни, что приводит к забоинам на зубьях и снижению работоспособности механизма, а также осевое перемещение нагруженных шестерен по рейке, приводящее к повышенному износу определенных участков на рейке и шестерне. Это увеличивает люфты в крайних положениях, и механизм теряет точность. Целью изобретения является повышение надежности работы автооператора.

Для достижения этой цели в известом автооператоре, содержащем два вуплечих рычага, закрепленных на алах, установленных концентрично, ве шестерни/ связанные с валами, риводы захвата инструмента и поворота рычагов при смене инструмента, в поршне привода поворота рычагов размещен привод захвата инструмента, выполненный в виде двух кинематически связанных между собой штоков-реек, каждая из которых связана соответствугацей шестерней концентричных валов .

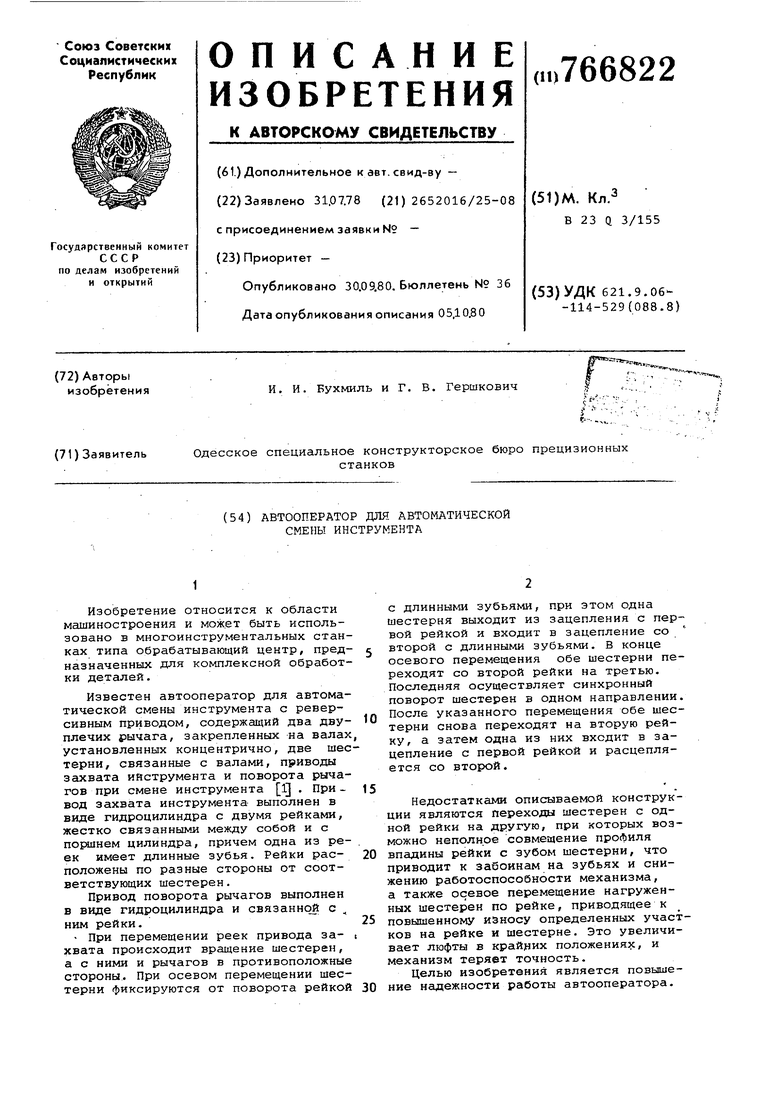

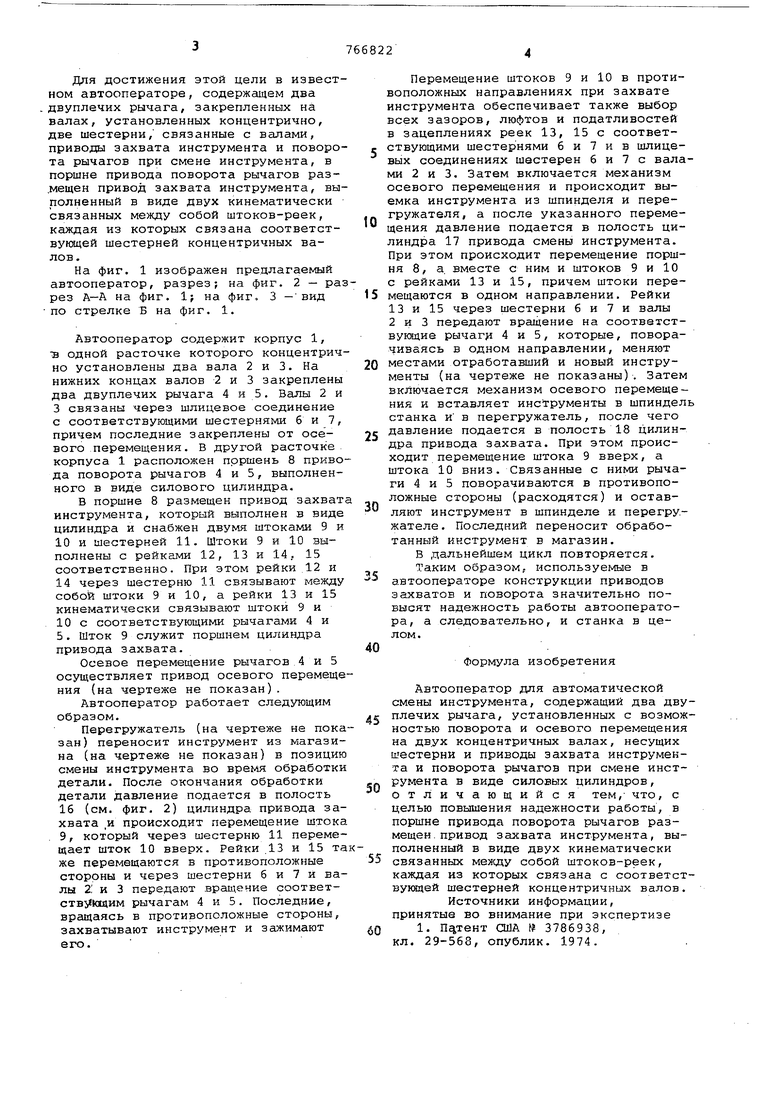

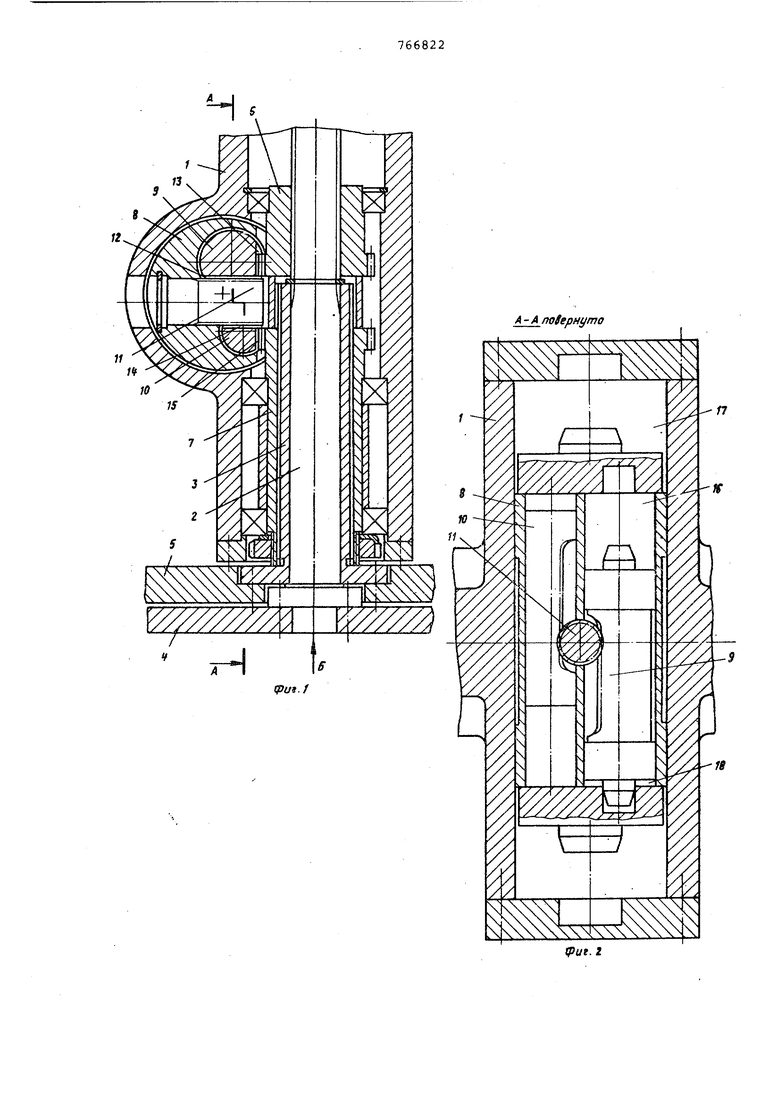

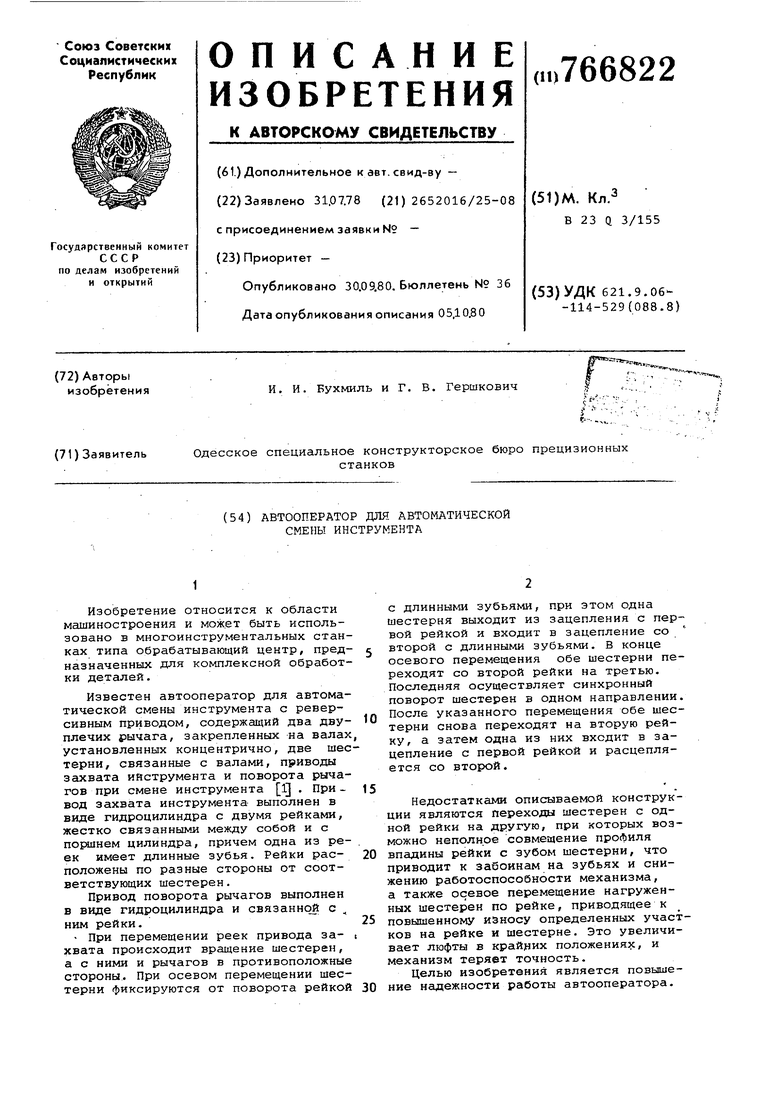

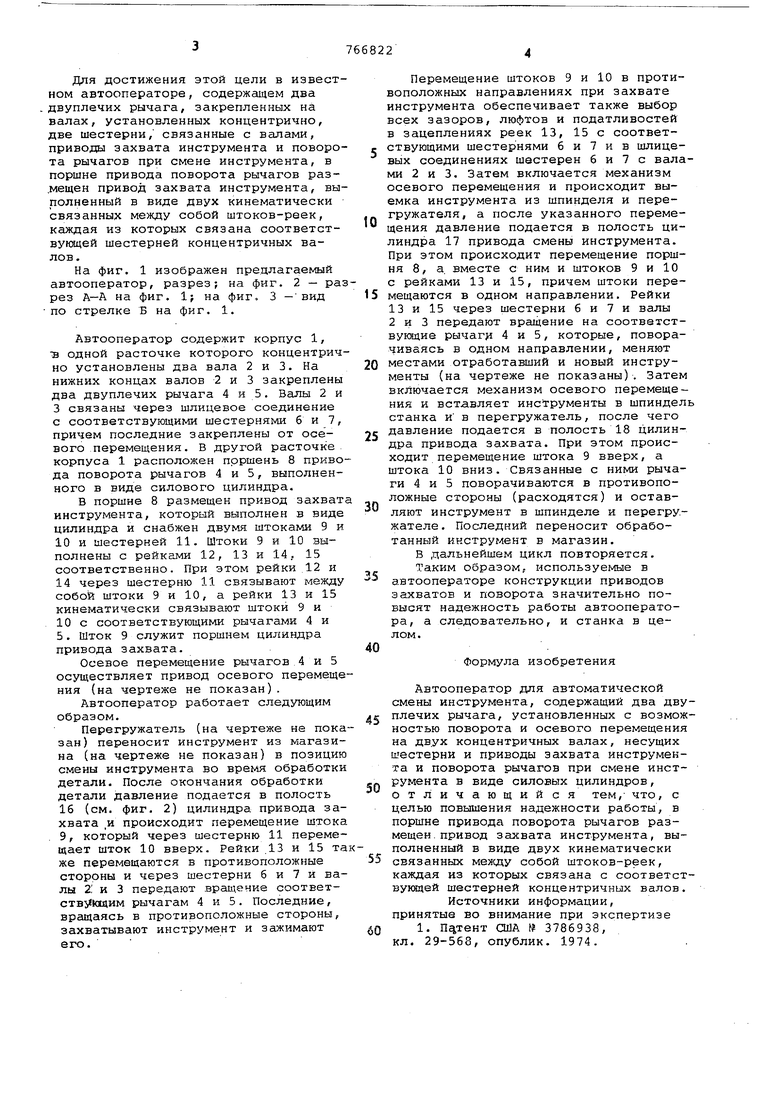

На фиг. 1 изображен предлагаемый автооператор, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 -вид по стрелке Б на фиг. 1.

Автооператор содержит корпус 1, В одной расточке которого концентрично установлены два вала 2 и 3. На нижних концах валов 2 и 3 закреплены два двуплечих рычага 4 и 5. Валы 2 и 3 связаны через шлицевое соединение с соответствующими шестернями б и 7, причем последние закреплены от осевого перемещения. В другой расточке корпуса 1 расположен поршень 8 привода поворота рычагов 4 и 5, выполненного в виде силового цилиндра.

В поршне 8 размещен привод захвата инструмента, который выполнен в виде цилиндра и снабжен двумя штоками 9 и 10 и шестерней 11. Штоки 9 и 10 выполнены с рейками 12, 13 и 14, 15 соответственно. При этом рейки ,12 и 14 через шестерню 11 связывают между собой штоки 9 и 10, а рейки 13 и 15 кинематически связывают штоки 9 и 10 с соответствующими рычагами 4 и 5. Шток 9 служит поршнем цилиндра привода захвата.

Осевое перемещение рычагов 4 и 5 осуществляет привод осевого перемещения (на чертеже не показан).

Автооператор работает следующим образом.

Перегружатель (на чертеже не показан) переносит инструмент из магазина (на чертеже не показан) в позицию смены инструмента во время обработки детали. После окончания обработки детали давление подается в полость 16 (см. фиг. 2) цилиндра привода захвата ,и происходит перемещение штока 9, который через шестерню 11 перемещает шток 10 вверх. Рейки 13 и 15 также перемещаются в противоположные стороны и через шестерни б и 7 и валы 2 и 3 передают вращение соответств Чоцим рычагам 4 и 5. Последние, вращаясь в противоположные стороны, захватывают инструмент и зажимают его.

Перемещение штоков 9 и 10 в противоположных направлениях при захвате инструмента обеспечивает также выбор всех зазоров, люфтов и податливостей в зацеплениях реек 13, 15 с соответствующими шестернями 6 и 7 и в шлицевых соединениях шестерен б и 7 с валами 2 и 3. Затем включается механизм осевого перемещения и происходит выемка инструмента из шпинделя и перегружателя, а после указанного перемещения давление подается в полость цилиндра 17 привода смены инструмента. При этом происходит перемещение поршня 8, а вместе с ним и штоков 9 и 10 с рейками 13 и 15, причем штоки перемещаются в одном направлении. Рейки 13 и 15 через шестерни б и 7 и валы 2 и 3 передают вращение на соответствуклдие рычаги 4 и 5, которые, поворачиваясь в одном направлении, меняют местами отработавший и новый инструменты (на чертеже не показаны). Затем включается механизм осевого перемещения и вставляет инструменты в шпиндел станка и в перегружатель, после чего давление подается в полость 18 цилиндра привода захвата. При этом происходит перемещение штока 9 вверх, а штока 10 вниз. Связанные с ними рычаги 4 и 5 поворачиваются в противоположные стороны (расходятся) и оставляют инструмент в шпинделе и перегружателе . Последний переносит обработанный инструмент в магазин.

Б дальнейшем цикл повторяется.

Таким образом, используемые в автооператоре конструкции приводов захватов и поворота значительно повысят надежность работы автооператора, а следовательно, и станка в целом .

Формула изобретения

Автооператор для автоматической смены инструмента, содержащий два двуплечих рычага, установленных с возможностью поворота и осевого перемещения на двух концентричных валах, несущих шестерни и приводы захвата инструмента и поворота рычагов при смене инструмента в виде силовых цилиндров, отличающийся тем,- что, с целью повышения надежности работы, в поршне привода поворота рычагов размещен, привод захвата инструмента, выполненный в виде двух кинематически связанньи: между собой штоков-реек, каждая из которых связана с соответствугадей шестерней концентричных валов.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3786938, кл. 29-563, опублик. 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструментов | 1979 |

|

SU854676A1 |

| Автооператор | 1976 |

|

SU729028A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1085750A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1698035A1 |

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

| Многозахватный автооператор | 1979 |

|

SU776863A1 |

| Автооператор | 1983 |

|

SU1113234A1 |

| Металлорежущий станок с устройством для автоматической смены инструмента | 1976 |

|

SU657953A1 |

| АВТООПЕРАТОР | 1964 |

|

SU224992A1 |

Авторы

Даты

1980-09-30—Публикация

1978-07-31—Подача