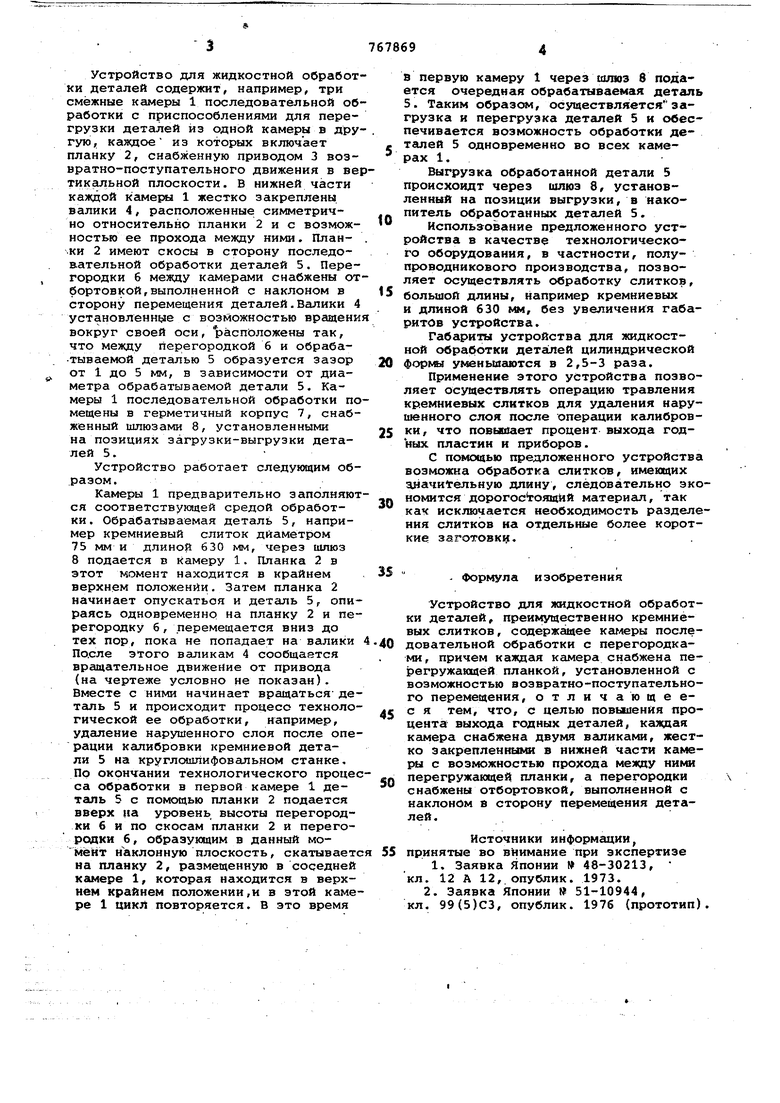

Изобретение относится к технологическому оборудованию, применяемому в полупроводниковой промышленности для химической обработки деталей удлиненной формы, в частности кремниевых слитков длиной до 630 мм. ,Известно травильное устройство, со держащее ряд ванн последовательной обработки, расположенных на одном уровне. Вдоль ванн смонтировайы рель сы, на которых с возможностью переме щения установлены транспортирующие механизмы 13 Недостатками устройства являются сложность и громоздкость транспортирующего средства (наличие рельсов, транспортирующих механизмов), необхо димость изоляции упомянутого средства от вредного воздействия паров и брызг травителя, а также невозможность обработки деталей одновременно во всех камерах, что снижает производительность устройства. Известно также устройство для химической обработки деталей , содержащее Кс1меры последовательной обработки со смежными пег егородками, причем каждая камера снабжена перегру.жаицей планкой, установленной с возмржнрстью возвратно-поступательного перемещения 2 . Однако это устройство имеет большие габариты, кроме того, в нем без конструктивных изменений невозможно осуществлять обработку деталей цилиндрической формы, например полупроводниковых слитков. Цель изобретения - повыпюние процента выхода годных деталей - достигается тем, что в устройстве для жидкостной обработки деталей, преимущественно кремниевых слитков, содержащем камеры последовательной обработки с перегородками, причем каждая камера снабжена перегружающей планкой, установленной с возможностью возвратнопоступательного перемещения, каждая камера снабжена двумя валиками, жестко закрепленными в нижней части камеры с возможностью прохода между ними перегружающей планки, а перегородки снабжены отбортовкой, выполненной с наклоном в сторону последовательного перемещения детгшей. На фиг. 1 изображено устройство для жидкостной обработки деталей в момент перегрузки Г на фиг. 2 - то же, в момент технологической обработки.

Устройство для жидкостной обработки деталей содержит, например, три смежные кё1меры 1 последовательной обработки с приспособлениями для перегрузки деталей из одной камеры в другую, каждое из которых включает планку 2, снабженную приводом 3 возвратно-поступательного движения в вертик ьной плоскости. В нижней части каждой камеры 1 жестко закреплены валики 4, расположенные симметрично относительно планки 2 и с возможностью ее прохода между ними. Планки 2 имеют скосы в сторону последовательной обработки деталей 5. Перегородки 6 между камерами снабжены отбортовкой,выполненной с наклоном в сторону перемещения деталей.Валики 4 установленное с возможностью вращени вокруг своей оси, ЪаспЬложены так, что между перегородкой 6 и обрабатываелюй деталью 5 образуется зазор от 1 до 5 мм, в зависимости от диаметра обрабатываемой детали 5. Камеры 1 последовательной обработки помещены в герметичный корпус 7, снабженный шлюзами 8, установленными на позициях загрузки-выгрузки деталей 5.

Устройство работает следующим образом.

Камеры 1 предварительно заполняются соответствующей средой обработки. Обрабатываемая деталь 5, например кремниевый слиток диаметром 75 мм и длиной 630 мм, через шлюз 8 подается в Камеру 1. Планка 2 в этот момент находится в крайнем верхнем положении. Затем планка 2 начинает опускаться и детгшь 5, опираясь одновременно на планку 2 и перегородку 6, перемещается вниз до тех пор, пока не попадает на валики После этого валикам 4 сообщается вращательное движение от привода (на чертеже условно не показан). Вместе с ними начинает вращаться детгшь 5 и происходит процесс технологической ее обработки, например, удсшение нарушенного слоя после операции калибровки кремниевой детали 5 на круглошлифовальном станке, По окончании технологического процесса обработки в первой камере 1 деталь 5 с помощью планки 2 подается вверх на уровень, высоты перегородки 6 и по скосам планки 2 и перегородки 6, образующим в данный момент наклонную плоскость, скатываетс на планку 2, размещенную в соседней камере 1, которая находится в верхнем крайнем положении,и в этой камере 1 цикл повторяется. В это время

в первую камеру 1 через шлюз 8 подается очередная обрабатываемая деталь 5. Таким образом, осуществляется загрузка и перегрузка деталей 5 и обеспечивается возможность обработки деталей 5 одновременно во всех камерах 1.

Выгрузка обработанной детали 5 происхоидт через шлюз 8, установленный на позиции выгрузки, в накопитель обработанных деталей 5.

Использование предложенного устройства в качестве технологического оборудования, в частности, полупроводникового производства, позволяет осуществлять обработку слитков, большой длины, например кремниевых и длиной 630 мл, без увеличения габаритов устройства.

Габариты устройства для жидкостной обработки деталей цилиндрической формы уменьшаются в 2,5-3 раза.

Применение этого устройства позволяет осуществлять операцию травления кремниевых слитков для удаления нарушенного слоя после операции калибровки, что noBoaiaeT процент выхода годных пластин и приборов.

С помощью предложенного устройства возможна обработка слитков, имеющих зд1ачи1гельную длину, следовательно экономится дорогосгоящйй материал, так как исключается необходимость разделения слитков на отдельные более короткие заготовк.

- формула изобретения

Устройство для жидкостной обработки детсшей, преимущественно кремниевых слитков, содержащее каг/1еры последовательной обработки с перегородками, причем каждая камера снабжена перегружающей планкой, установленной с возможностью возвратно-поступательного перемещения, отличающеес я тем, что, с целью повыаения процента выхода годных деталей, каядаая камера снабжена двумя валиками, жестко закрепленными в нижней части камеры с возможностью прохода между ними перегружающей планки, а перегородки снабжены отбортовкой, выполненной с наклоном в сторону перемещения деталей.

Источники информации, принятые во внимание при экспертизе

1. Заявка Японии 48-30213, кл. 12 А 12, опублик. 1973.

2. Заявка Японии № 51-10944, кл. 99(5)СЗ, опублик. 1976 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поштучной выдачи длинномерных изделий цилиндрической формы | 1980 |

|

SU937282A1 |

| УСТРОЙСТВО ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2014670C1 |

| Устройство для транспортирования изделий | 1978 |

|

SU771767A1 |

| Манипулятор | 1988 |

|

SU1593948A1 |

| Устройство для перегрузки кремниевых пластин из транспортирующих кассет | 1978 |

|

SU748580A1 |

| Устройство для обработки деталей в жидкости | 1977 |

|

SU703149A1 |

| Устройство для испытаний полупроводниковых приборов | 1982 |

|

SU1112594A1 |

| Система автоматизированного обеспечения деталями технологического оборудования | 1981 |

|

SU973309A1 |

| Устройство для транспортирования деталей | 1980 |

|

SU966794A1 |

| Плоскошлифовальный станок | 1983 |

|

SU1093492A1 |

Авторы

Даты

1980-09-30—Публикация

1978-09-22—Подача