2. Рольганг поп,1, отличаюш, и и с я тем, что калодый механизм i фиксации штанги в заданном положении содержит корпус, прикрепленный к соответствующей ползушке, несущий регулируемые упоры, расположенные под углом к осям поперечного сечения штанги, и выполненный с выемкой для

размещения штанги с пазом, в котором установлена с возмолсностью пере-мещения и фиксации шпонка, при этом штанга выполнена с диаметрально распoлo кeнн гIvш неподвижными выступами для взаимодействия с упорами и пазом, для размещения упомянутой шпонки ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерных заготовок в зону обработки | 1986 |

|

SU1346304A1 |

| Устройство для поверки микрометра | 1990 |

|

SU1776344A3 |

| Манипулятор к штамповочному прессу | 1990 |

|

SU1787807A1 |

| Устройство для многоплоскостной заточки режущего инструмента | 1984 |

|

SU1252135A1 |

| Трубогибочный автомат | 1986 |

|

SU1526871A1 |

| УСТРОЙСТВО для УСТАНОВКИ КРУПНОГАБАРИТНЫХ ШТАМПОВ НА ПРЕССБ[ И СНЯТИЯ ИХ | 1966 |

|

SU181602A1 |

| Устройство для подачи длинномерных заготовок в зону обработки | 1988 |

|

SU1590172A2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Устройство для подачи длинномерных заготовок в зону обработки | 1987 |

|

SU1447494A2 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

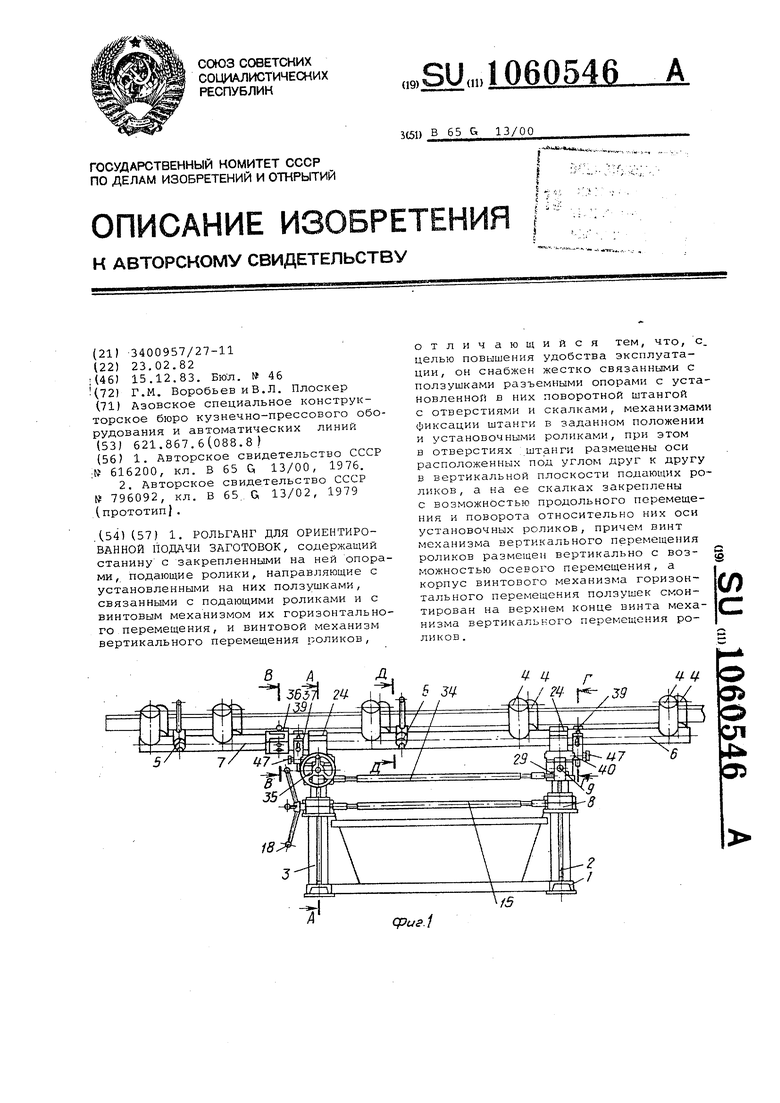

1. РОЛЬГАНГ ДЛЯ ОРИЕНТИРОВАННОЙ ПОДАЧИ ЗАГОТОВОК, содержащий станину с закрепленными на ней опорами, подающие ролики, направляющие с установленными на них ползушками, связанными с подающими роликами и с винтовым механизмом их горизонтального перемещения, и винтовой механизм вертикального перемещения роликов. б 4Д ЗбП 24 iPx Ь т I / у отлич ающийся тем, что, с. целью повышения удобства эксплуатации, он снабжен жестко связанными с ползушками разъемными опорами с установленной в них поворотной штангой с отверстиями и скалками, механизмами фиксации штанги в заданном положении и установочными роликами, при этом в отверстиях штанги размещены оси расположенных под углом друг к другу в вертикальной плоскости подающих роликов, а на ее скалках закреплены с возможностью продольного перемещения и поворота относительно них оси установочных роликов, причем винт механизма вертикального перемещения i роликов размещен вертикально с возможностью осевого перемещения, а (Л корпус винтового механизма горизонтального перемещения ползушек смонс тирован на верхнем конце винта механизма вертикального перемещения роликов . / г /2.

Изобретение относится к промышленному транспорту, а именно к рольгангам для ориентированной подачи заготовок, например сортового и фасонного проката, к комбинированным прессножницам.

Известен рольганг для ориентированой подачи изделий, содерисащий раму с закрепленными на ней приводными роликами, между которыми расположены неприводные цилиндрические ролики, установленные с возможностью вертикального перемещения. Приводные ролики установлены на резьбовых участках вала и выполнены в виде чередующИхХся полуроликов с конической и цилиндрической рабочими поверхностями 1 .

Известный рольганг можно использовать для транспортировки заготовок различных профилей, однако он не приспособлен для подачи заготовок к каждой технологической позиции прессножниц комбинированных. Кроме того, перестройка этого рольганга на транспортировку заготовки jpyroro профиля требует значительных затрат времени, что неприемлемо в единичном и мелкосерийном производствах, имеющих большую номенклатуру дёта1::ей с малым количеством канщого наименования.

Известен также рольганг для ориентированной подачи заготовок, содержащий станину с закрепленными на ней опорами, подающие ролики, направляющие с установленными на них ползушками, связанными с подающими роликами и с винтовым механиз1у1ом их горизонтального перемещения, и винтовой механизм вертикального перемещения роликов. Рольганг снабжен системой рычагов, связанных с подаюа1ими роликами и винтовыми механизмами Е2.

Недостатком рольганга является ограниченность величины перемещения роликов, обусловленная длиной рычагов, а также наличие, помимо перемещения в вертикальной и горизонтальной плоскостях, качат(2льного движения, которое влечет смещение перемещающихся частей рольганга в направлении подачи, что тре13ует установки ролыанга на некоторогл расстоянии от

технологического оборудования. Все это снижает удобство эксплуатации рольганга.

Целью изобретения является повышение удобства эксплуатации рольганга .

Цель достигается тем, что рольган для ориентированной подачи заготовок содержащий станину с закрепленными на ней опорами, подающие ролики, направляющие с установленными на них ползушками, связаннЕлми с подающими роликами и с винтовым механизмом их горизонтального перемещения, и винтовой механизм вертикального перемещения роликов, .снабжен жестко связанными с ползушками разъемными опорами с установленной в них поворотной .штангой с отверстиями-и скалками, механизмами фиксации штанги в заданном положении и установочньми роликами, при этом в отверстиях штанги размещены оси расположенных под углом друг к другу в вертикальной плоскости ПОДЕ1ЮЩИХ роликов,- на ее скалках закреплены с возможностью продольного перемещения и поворота относительно них оси установочных роликрв, причем винт механизма вертикального перемещения роликов размещен вертикально с возможностью осевого перемещения, а корпус винтового механизма горизонтального перемещения ползушек смонтирован на верхнем конце винта механизма вертикального перемещения роликов.

Каждый механизм д)иксацки штанги в заданном положении содержать корпус, прикрепленный к соответствующей опоре, несущей регулируемые упоры,, расположенные под углом к осям поперечного сечения штанги, и выполненный с пазом, в котором установлена с возможностью перемещения и фиксациич шпонк 1, при этом штанга выполнена с диам€;трально расположенными неподвижным упором и шпоночным пазом

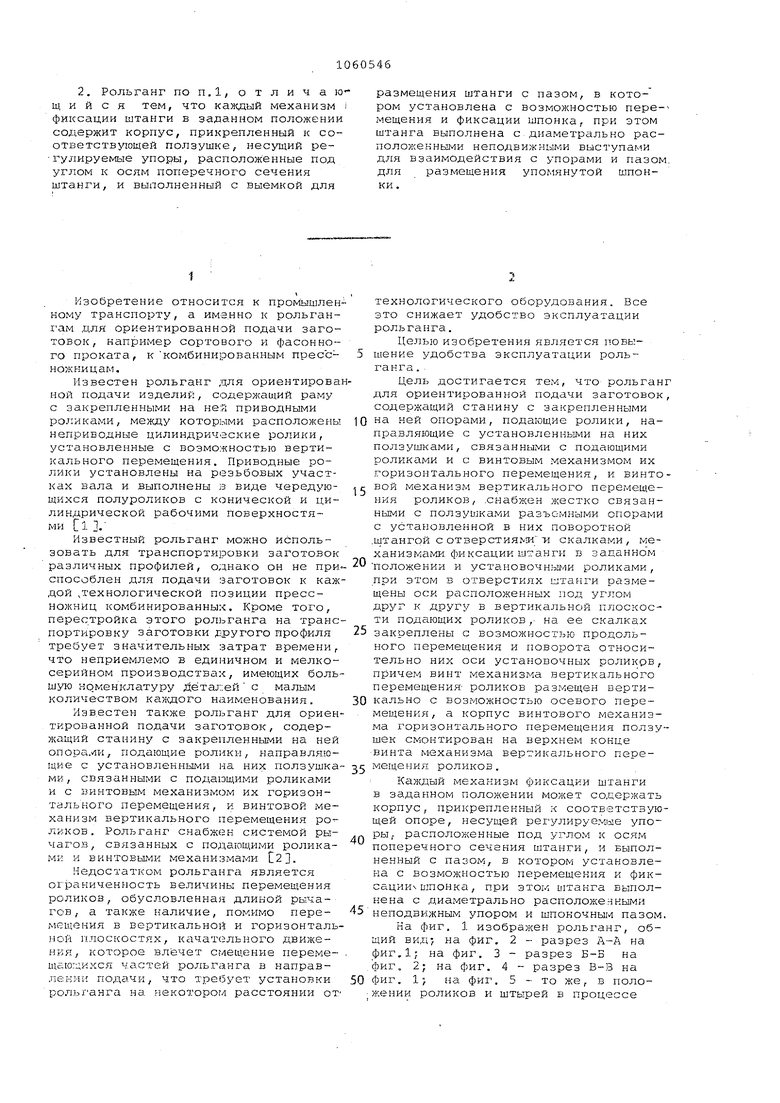

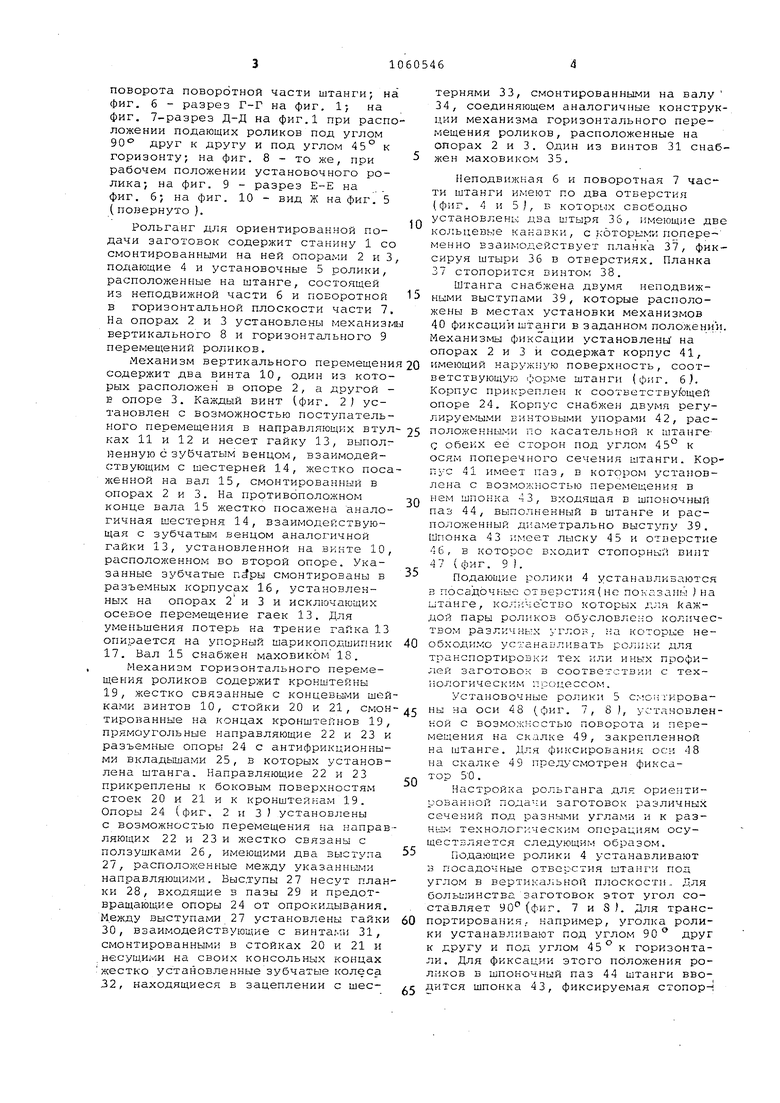

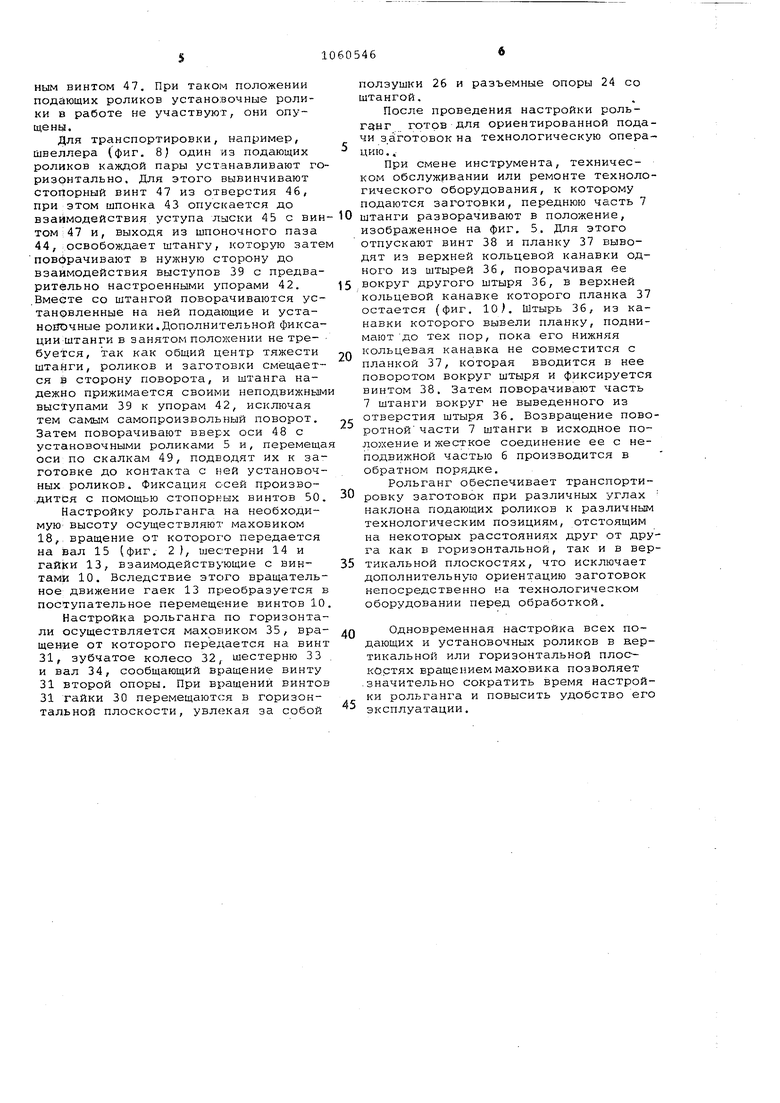

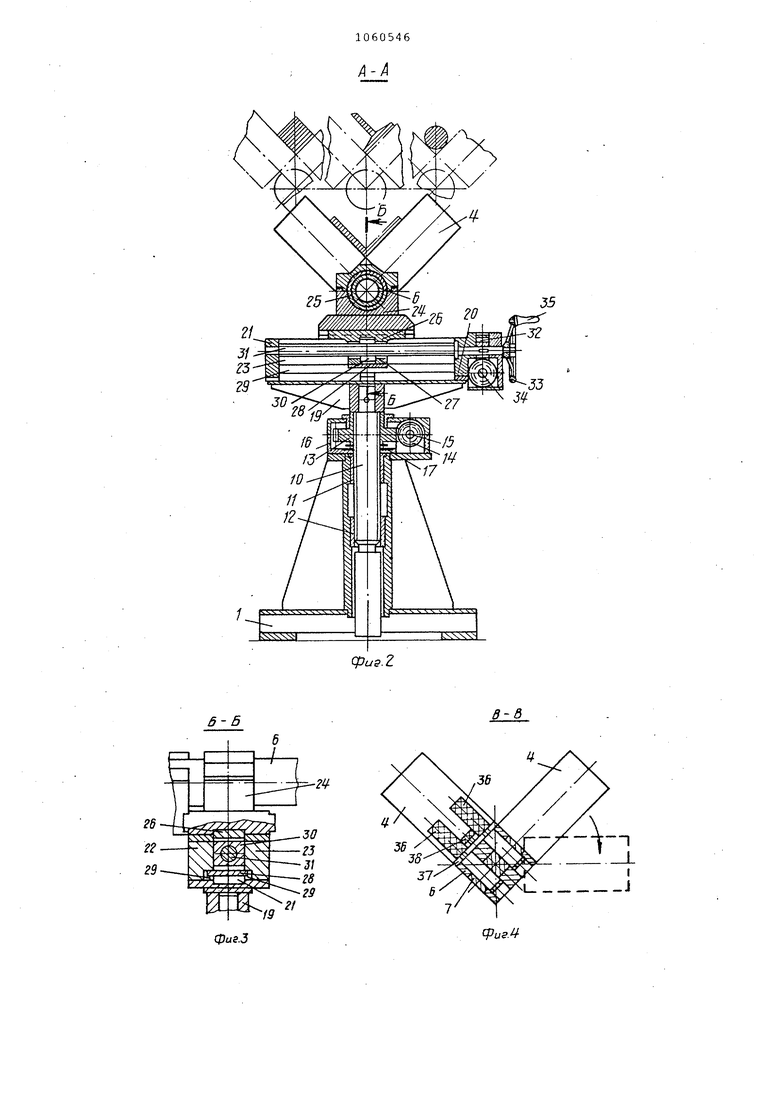

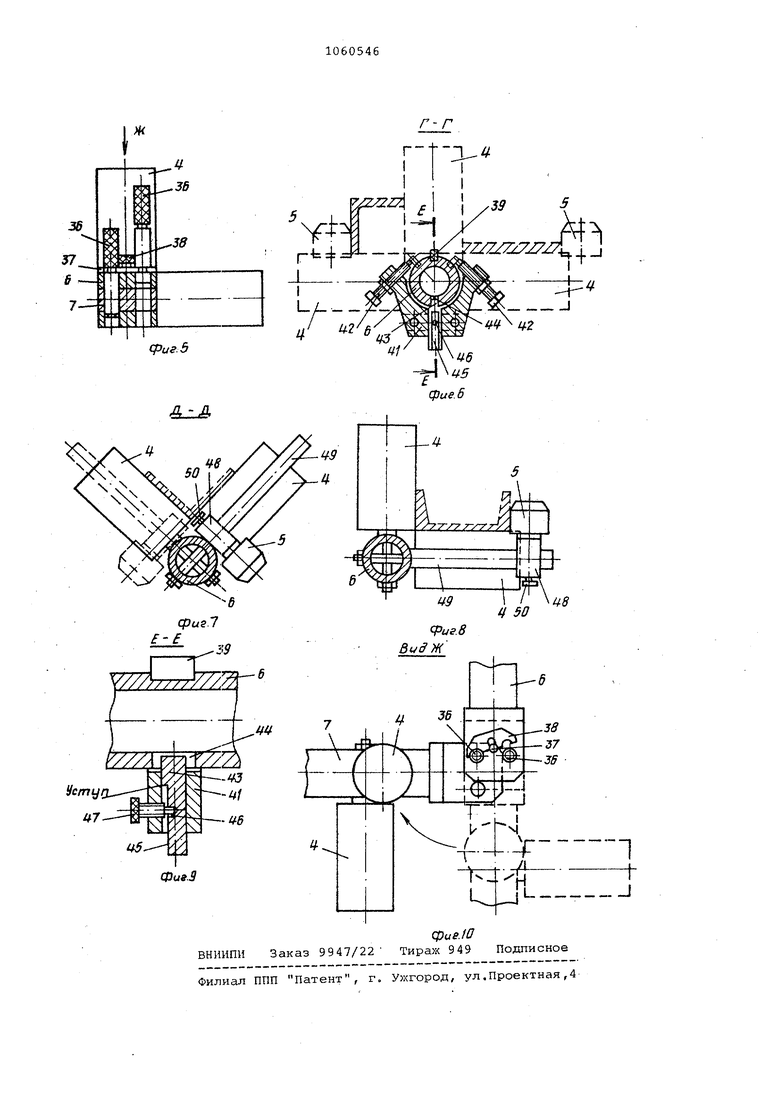

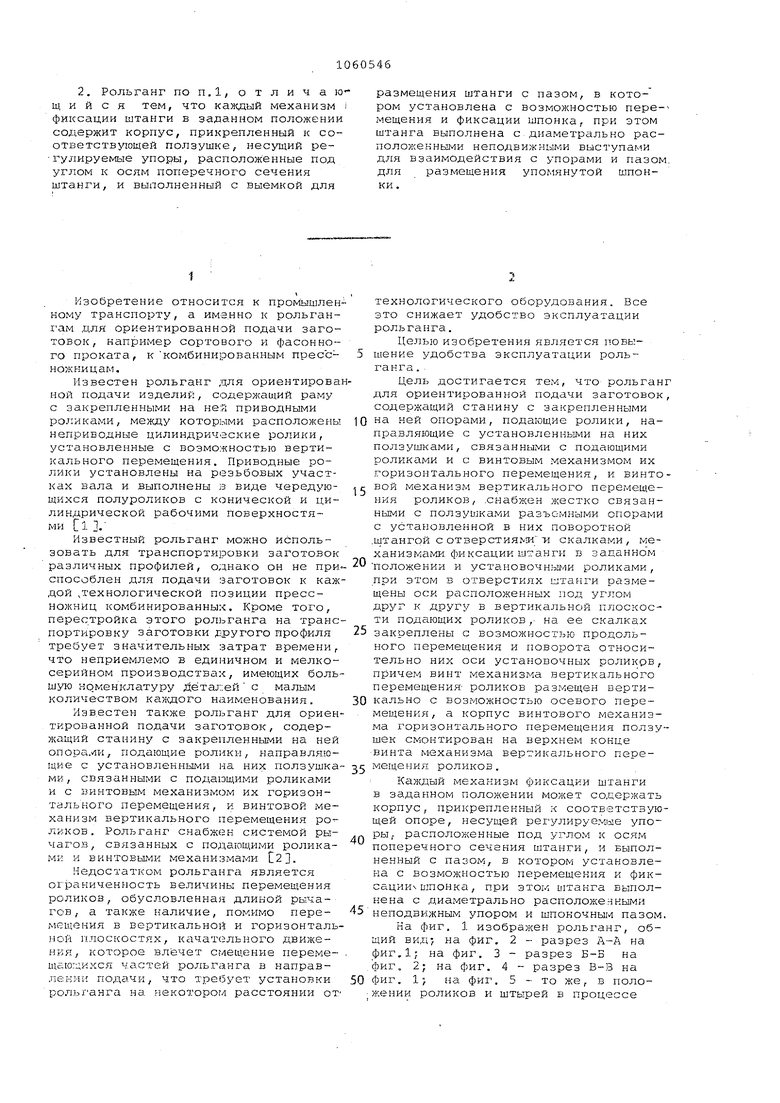

На фиг. 1 изображен рольганг, общий вид-, на фиг. 2 - разрез А-А на фиг,1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1 на фиг. 5 - то же, в положении роликов и штырей в процессе

поворота поворотной части штанги; на фиг. 6 - разрез Г-Г на фиг. 1 на фиг. 7-разрез Д-Д на фиг.1 при расположении подающих роликов под углом друг к другу и под углом 45° к горизонту; на фиг. 8 - то же, при рабочем положении установочного ролика; на фиг. 9 - разрез Е-Е на фиг. 6; на фиг. 10 - вид Ж на фиг. 5 ( повернуто ).

Рольганг для ориентированной подачи заготовок содержит станину 1 со смонтированными на ней опорами 2 и 3 подающие 4 и установочные 5 ролики, расположенные на штанге, состоящей из неподвижной части 6 и поворотной в горизонтальной плоскости части 7. На опорах 2 и 3 установлены механизм вертикгшьного 8 и горизонтального 9 перемещений роликов.

Механизм вертикального перемещени содержит два винта 10, один из которых расположен в опоре 2, а другой Е опоре 3. Каждый винт (фиг. 21 установлен с возможностью поступательного перемещения в направляющих втулках 11 и 12 и несет гайку 13, выполненную с зубчатым венцом, взаимодействующим с шестерней 14, жестко посаженной на вал 15, смонтированный в опорах 2 и 3. На противоположном конце вала 15 жестко посажена аналогичная шестерня 14, взаимодействующая с зубчатыгл венцом аналогичной гайки 13, установленной на викте 10, Рс1сполох енном во второй опоре. Указанные зубчатые смонтированы в разъемных корпусах 16, установленных на опорах 2 и 3 и исключающих ос€5вое перемещение гаек 13. Для уменьшения потерь на трение гайка 13 опирается на упорный шарикоподшипник 17. Вал 15 снабжен маховиком 18.

Механизм горизонтального перемещения роликов содержит кронштейны 19, жестко связанные с концевыми шейками винтов 10, стойки 20 и 21, смонтированные на концах кронштейнов 19, прямоугольные направляющие 22 и 23 и разъемные опоры 24 с антифрикционными вкладышами 25, в которых установлена штанга. Направляющие 22 и 23 прикреплены к боковым поверхностям стоек 20 и 21 и к кронштейнам 19. Опоры 24 (фиг. 2 и 3 ) установлены с возможностью перемещения на направляющих 22 и 23 и жестко связаны с ползушками 26, имеющими два. выступа 27, расположенные между указанными направляющими. Выс.тупы 27 несут планки 28, входящие в пазы 29 И предотвращающие опоры 24 от опрокидывания. Между выступами 27 установлены гайки 30, взаимодействующие с винталми 31, смонтированными в стойках 20 и 21 и несугдими на своих консольных концах жестко установленные зубчатые колеса 32, находящиеся в зацеплении с шестернями 33, смонтированными на валу 34, соединяющем аналогичные конструкции механизма горизонтального перемещения роликов, расположенные на опорах 2 и 3. Один из винтов 31 снабжен маховиком 35,

Неподвижная 6 и поворотная 7 части штанги имеют по два отверстия (фиг. А и 5/, Б KOTopL.ix свободно установлень: два штыря 36, имеющие две

0 кольцевые какавкк, с к6тopы ffi попеременно взаиг-юдействует планка 37, фиксируя штыри 36 в отверстиях. Планка 37 стопорится винтом 38.

Штанга снабжена двумя неподвиж5ными выступами 39, которые расположены в местах установки механизмов 40 фиксации штанги в заданном положении. Механизмы фиксации установлены на опорах 2 и 3 и содержат корпус 41, имеющий наружную поверхность, соот0ветствующую |;)орме штанги (фиг. 6,. Корпус прикреплен к соответству)щеП опоре 24. Корпус снабжен двумя регулируемыми винтовыми упорами 42, расположе ными по касательной к штанго

5 С обеих ее сторон под углом 45° к осям поперечного сечения штанги. Корпус 41 имеет паз, в котором установлена с возможностью перемещения в нем шпонка 43, входящая в шпоночный

0 паз 44, выполненнЕлй в штанге и расположенный диаметрально выступу 39. Шпонка 43 имеет лыску 45 и отверстие 46, в которое входит стопорный випт 47 ( фиг. 9 i.

5

Подающие ролики 4 устанавливаются в посадочные отверстия (не показаны ) на итанге, кол:-:чество которых д:1я Каждой пары роликов обусловлено количеством различных чтлор, на которые не0обходимо устанаилпБать ролики для транспортиров; и тех или иных профилей заготовок в соответствии с тех1юлогическим процессом.

Установочные ролики 5 смоь:тированы на оси 48 (фиг. 7, 81, установлен5ной с возможностью поворота и перемещения на скалке 49, закрепленной на штанге. Для фиксирования оси 48 на скалке 49 предусмотрен фиксатор 5-0 .

0

Настройка рольганга для орие тирован1-10й подачи заготовок различных сечений под разными углами и к разным технологи.ческим операциям осуществляется следующим образом.

5

Подающие ролики 4 устанавливают а посадочные отверстия штанги под углом в вертикальной плоскости,. Для большинства заготовок этот угол составляет 90(фиг. 7 и 8 ). Для транс0портирования, например, уголка ролики устанавливают под углом 90° друг к другу и под углом 45 к горизонтали. Для фиксации этого положения роликов в шпоночный паз 44 штанги вводится шпонка 43, фиксируемая стопор-1

5

HUM винтом 47. При таком положении подающих роликов установочные ролики в работе не участвуют, они опущены.

Для транспортировки, например, швеллера (фиг. 8) один из подающих роликов каждой пары устанавливают горизонтально. Для этого вывинчивают стопорный винт 47 из отверстия 46, при этом шпонка 43 опускается до взаимодействия уступа лыски 45 с винтом; 47 и, выходя из шпоночного паза 44, освобождает штангу, которую зате поворачивают в нужную сторону до взаимодействия выступов 39 с предварительно настроенными упорами 42. Вместе со штангой поворачиваются установленные на ней подающие и устано1ТОчные ролики.Дополнительной фиксации штанги в занятом положении не требуется, так как общий центр тяжести штанги, роликов и заготовки смещается Ё сторону поворота, и штанга надежно прижимается своими неподвижным выступами 39 к упорам 42, исключая тем самым самопроизвольный поворот. Затем поворачивают вверх оси 48 с установочными роликами 5 и, перемеща оси по скалкам 49, подводят их к заготовке до контакта с ней установочных роликов. Фиксация осей производится с помощью стопоркых винтов 50.

Настройку рольганга на необходимую высоту осуществляют маховиком 18,: вращение от которого передается на вал 15 (фиг. 2), шестерни 14 и гайки 13, взаимодействующие с винтами 10. Вследствие этого вращательное движение гаек 13 преобразуется в поступательное перемеще ние винтов 10

Настройка рольганга по горизонтали осуществляется маховиком 35, вращение от которого передается на винт 31, зубчатое колесо 32, шестерню 33 и вал 34, сообщающий вращение винту 31 второй опоры. При вращений винтов 31 гайки 30 перемещают ;я в горизонтальной плоскости, увлекая за собой

ползушки 26 и разъемные опоры 24 со штангой.

После проведения настройки рольганг готов для ориентированной подачи заготовок на технологическую операцию .,

При смене инструмента, техническом обслуживании или ремонте технологического оборудования, к которому подаются заготовки, переднюю часть 7 штанги разворачивают в положение, изображенное на фиг. 5. Для этого отпускают винт 38 и планку 37 выводят из верхней кольцевой канавки одного из штырей 36, поворачивая ее вокруг другого штыря 36, в верхней кольцевой канавке которого планка 37 остается (фиг. 10. Штырь 36, из канавки которого вывели планку, поднимают до тех пор, пока его нижняя кольцевая канавка не совместится с планкой 37, которая вводится в нее поворотом вокруг штыря и фиксируется винтом 38. Затем поворачивают часть 7 штанги вокруг не выведенного из отверстия штыря 36. Возвращение поворотной части 7 штанги в исходное положение и жесткое соединение ее с неподвижной частью 6 производится в обратном порядке.

Рольганг обеспечивает транспортировку заготовок при различных углах наклона подающих роликов к различным технологическим позициям, отстоящим на некоторых расстояниях друг от друга как в горизонтальной, так и в вертикальной плоскостях, что исключает дополнительную ориентацию заготовок непосредственно на технологическом оборудовании перед обработкой.

Одновременная настройка всех подающих и установочных роликов в вертикальной или горизонтальной плоскостях вращением маховика позволяет .значительно сократить время настройки рольганга и повысить удобство его эксплуатации. /1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рольганг для ориентированной подачи изделий | 1976 |

|

SU616200A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рольганг для подачи изделий | 1979 |

|

SU796092A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| G, 13/02, 1979 (прототип) | |||

| . | |||

Авторы

Даты

1983-12-15—Публикация

1982-02-23—Подача