- 1

Изобретение относится к сварочному производству и может быть использовано при автоматической сварке электрозаклепками рамнолистовых кон- « струкций.

Известно устройство для автоматической сварки прерывистых и точечных швов, содержащее сварочную тележку с электромеханическим приводом ведущих Ю колес, сварочную головку и два механизма ее перемещения относительно сварочной тележки, один в сторону, противоположную ее движению, а другой - по ходу тележки, при этом при- 5 вод механизма перемещения сварочной головки в cffopoHy, противоположную движению сварочной тележки,кинематически связан с электромеханическим приводом ведущих колес тележки через 20 зубчатые шестерни и муфту с автоматическим управлением, имеющую барабан с винтовой нарезкой, по наружной поверхности которой перекинут трос,причем механизм возврата сварочной го- 25 ловки в исходное положение выполнен в виде силового цилиндра, установленного на тележке и включаемого в момент остановки перемещения сварочной головки относительно тележки в сторо-30

ну, противоположную ее непрерывному движению с постоянной скоростью 13.

Недостатком этого устройства является низкая производительность свар.ки вследствие потерь времени на ручную перестановку тележки на последующий ряд электрозаклепок.

Известно устройство для автоматической сварки электрозаклепками, содержащее подвижный механизм, включающий тележку и каретку, снабженные приводс1ми, при этом тележка установлена с возможностью перемещения в одном направлении, а каретка установлена на тележке с возможностью перемещения в направлении, перпендикулярном направлению перемещения тележки, и сварочные головки,- установленные на подвижном механизме 2}.

Недостатком этого устройства является также невысокая производительность, обусловленная наличием больших пауз между циклами сварки, необходимых для перемещения сварочных головок из одной позиции в другую.

Целью изобретения является повышение производительности путем сокращения пауз между циклами сварки. Поставленная цель достигается тем, что

одвижный механизм снабжен пневмоцииндрами по числу сварочных головок храповым механизмом, каретка соединена со штоком одного пневмоцилиндра непосредственно,, а со штоком второго пневмоцилиндра - посредством храповоо механизма, а сварочные головки закреплены на штоках остальных пневмоилчндров.

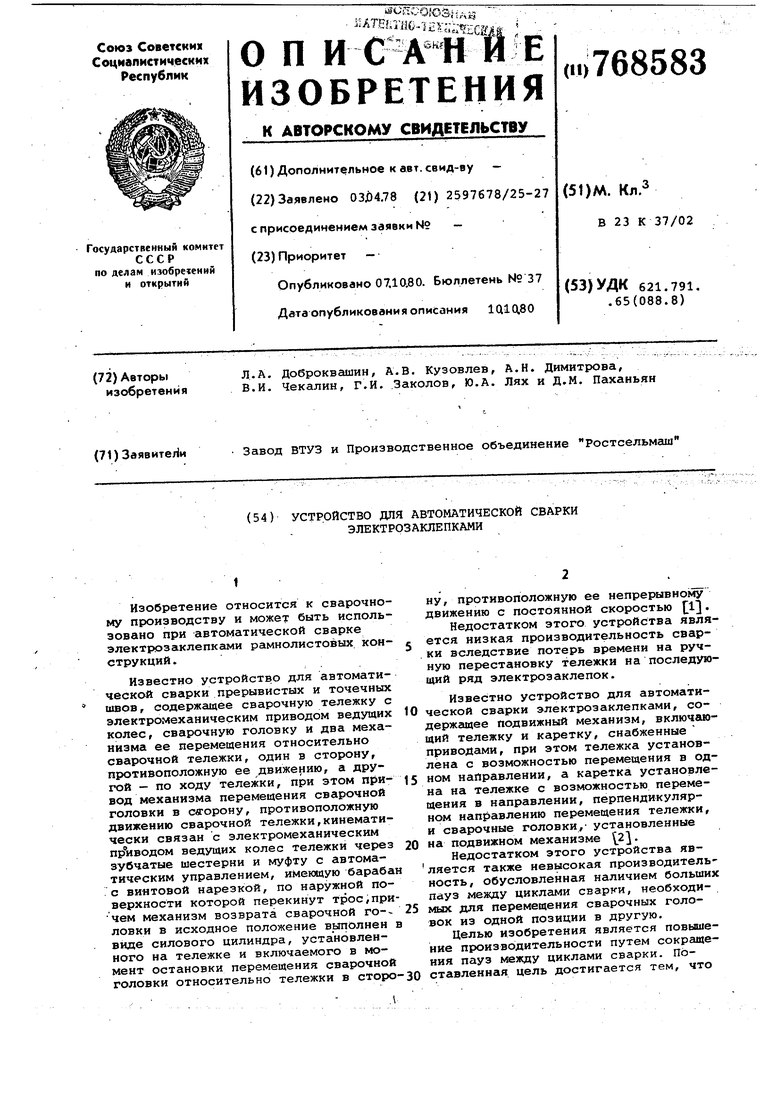

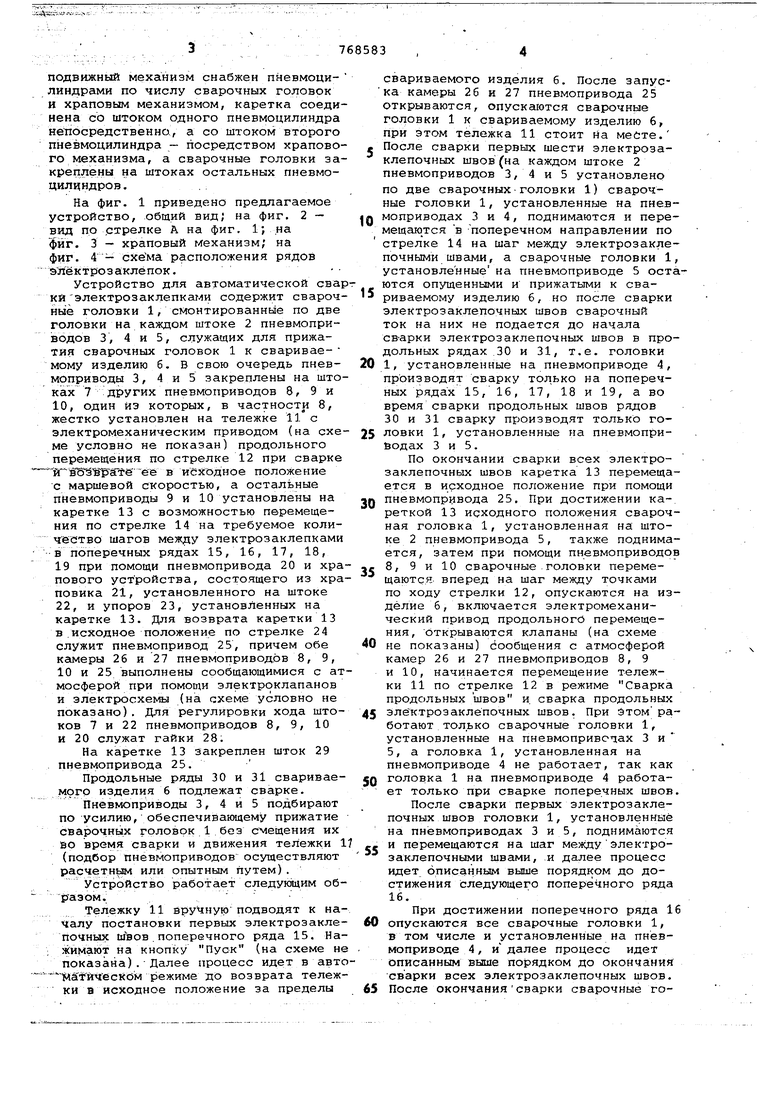

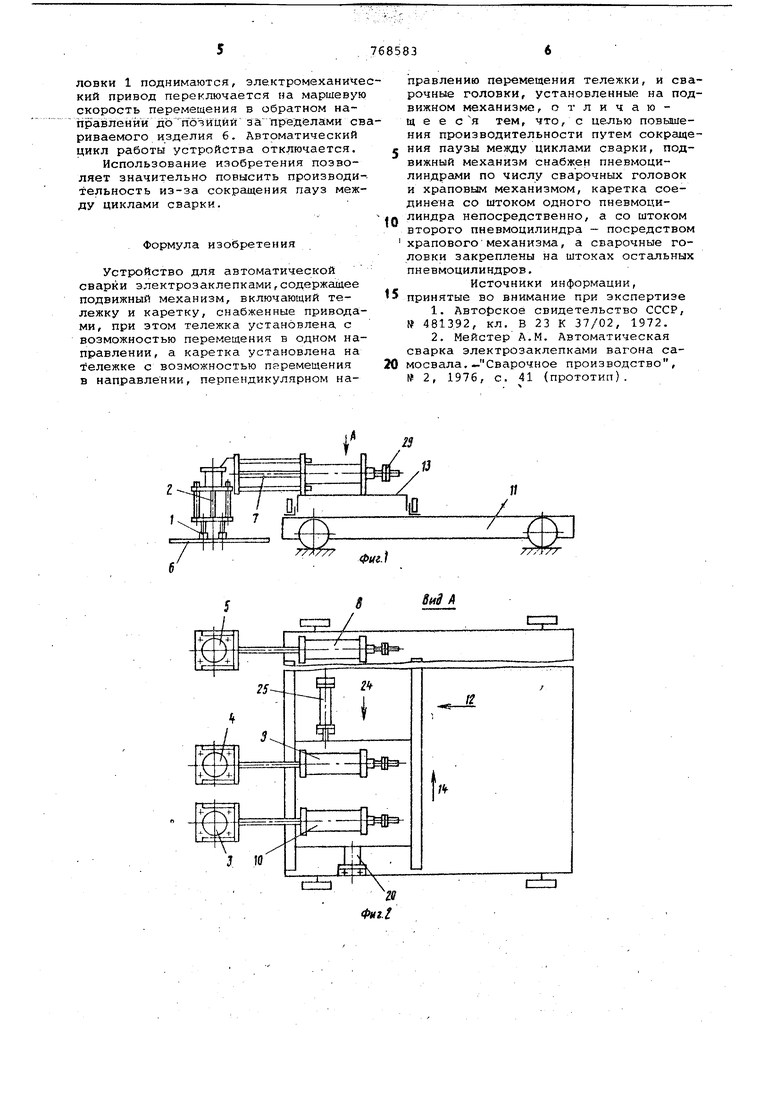

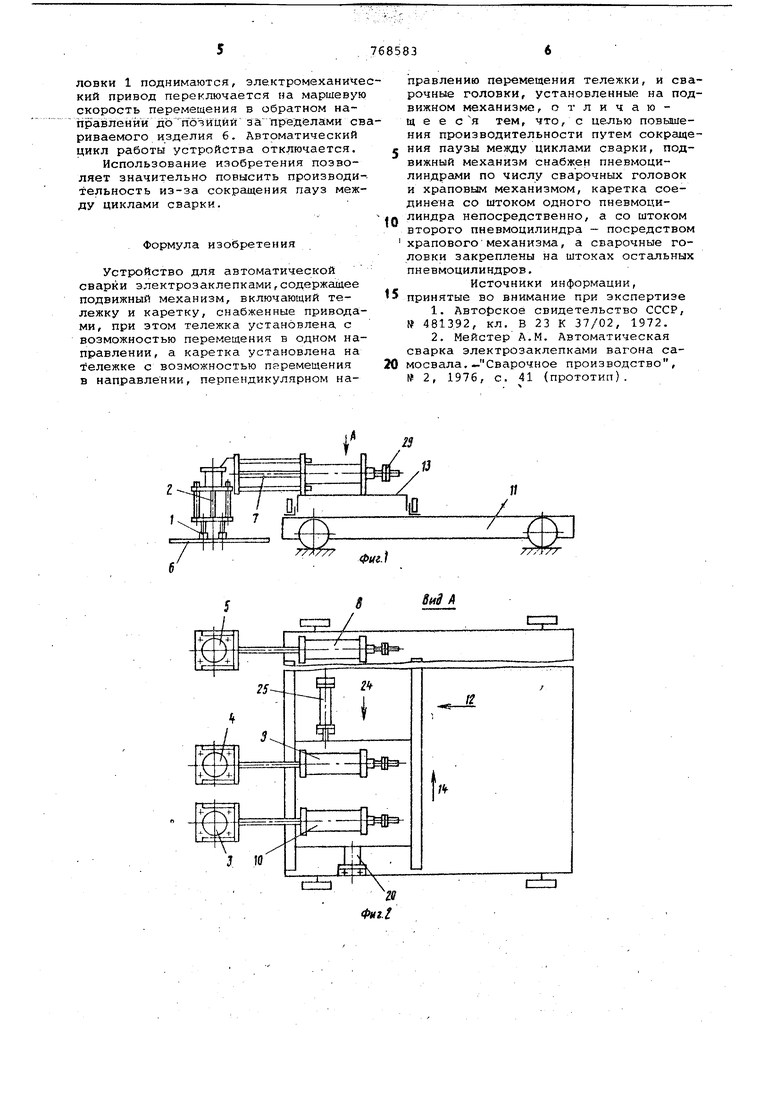

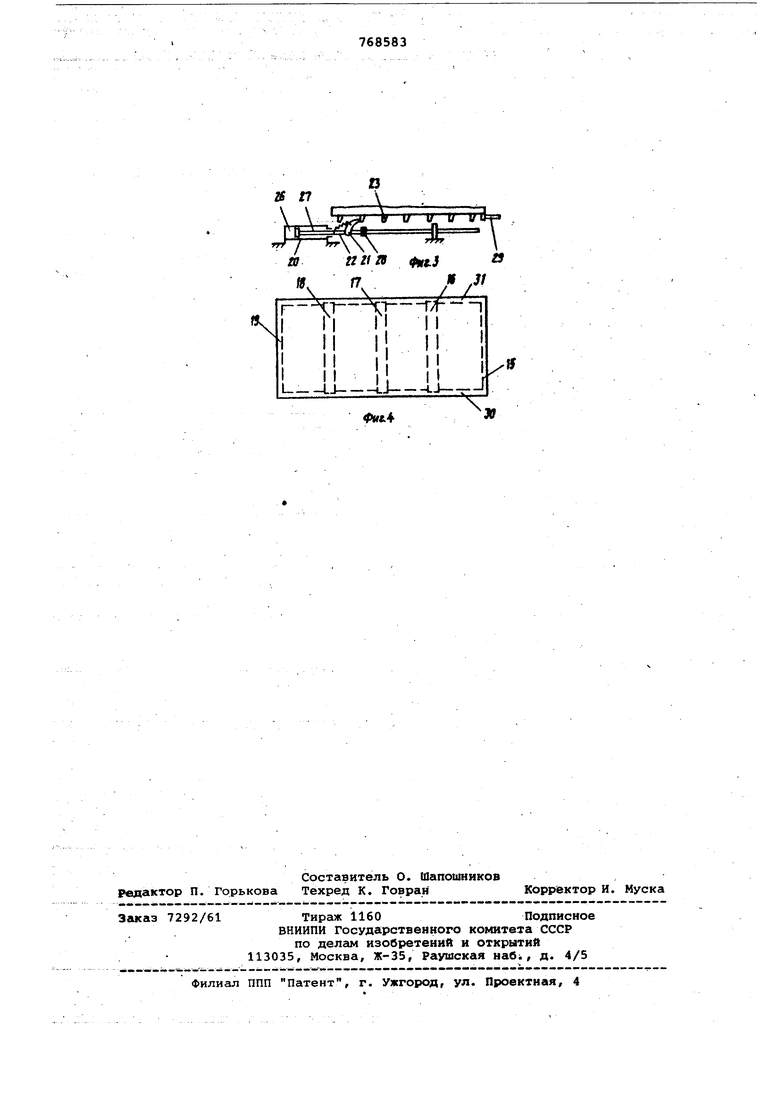

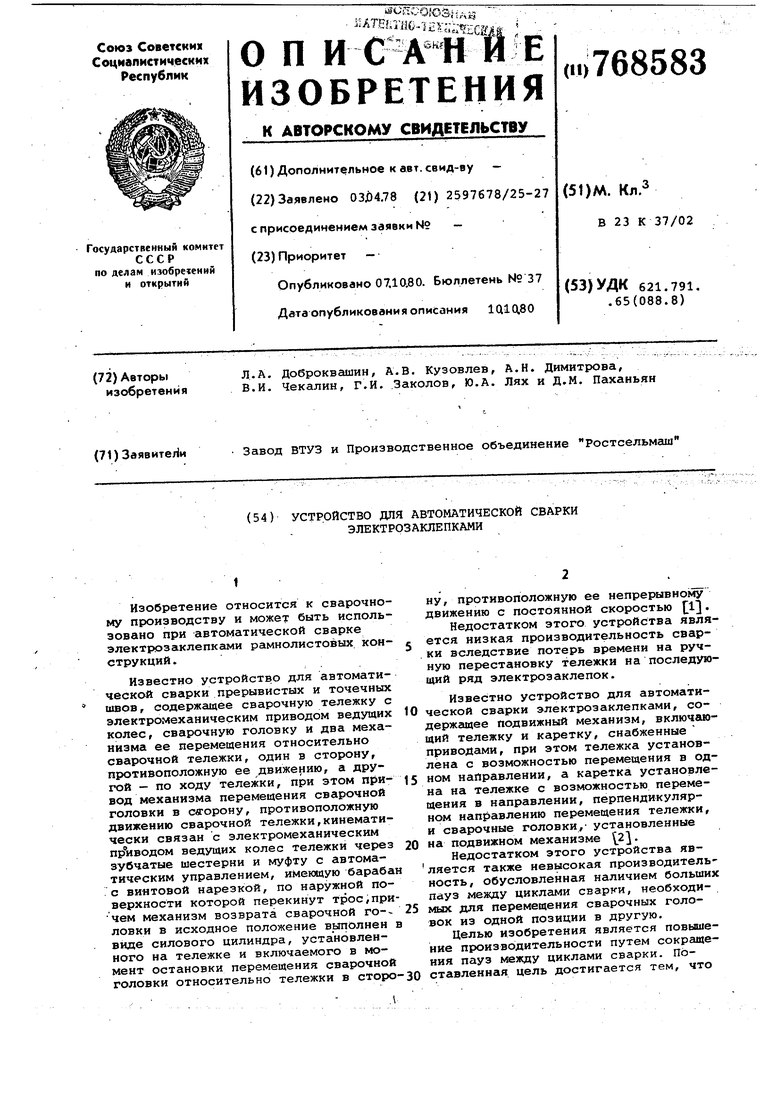

На фиг. 1 приведено предлагаемое стройство, общий вид; на фиг, 2 - вид по .стрелке А на фиг. 1; на фиг. 3 - храповый механизм; на фиг. 4 - схема расположения рядов злёктрозаклёпок.

Устройство для автоматической сварки электрозаклепками содержит сварочные головки 1, смонтированные по две головки на каждом штоке 2 пневмоприводов 3, 4 и 5, служащих для прижатия сварочных головок 1 к свариваемому изделию 6. В свою очередь пневмоприводы 3, 4 и 5 закреплены на штоках 7 других пневмоприводов 8, 9 и 10, один из которых, в частности 8, жестко установлен на тележке 11 с электромеханическим приводом (на схеме УСЛОВНО не показан) продольного перемещения по стрелке 12 при сварке й 1|Ш1ратё ее в исходное положение с маршевой скоростью, а остальные пневмоприводы 9 и 10 установлены на каретке 13 с возможностью перемещения по стрелке 14 на требуемое количество шагов между электрозаклепками в поперечных рядах 15, 16, 17, 18, 19 при помощи пневмопривода 20 и храпового устройства, состоящего из храповика 21, установленного на штоке 22, и упоров 23, установленных на каретке 13. Для возврата каретки 13 в .исходное положение по стрелке 24 служит пневмопривод 25, причем обе камеры 26 и 27 пневмоприводов 8, 9, 10 и 25 выполнены сообщающимися с атмосферой при помощи электрсзклапанов и электросхемы (на схеме условно не показано). Для регулировки хода штоков 7 и 22 пневмоприводов 8, 9, 10 и 20 служат гайки 28.

На каретке 13 закреплен шток 29 пневмопривода 25.

Продольные ряды 30 и 31 свариваемого изделия 6 подлежат сварке.

Пневмоприводы 3, 4 и 5 подбирают по усилию, обеспечивающему прижатие сварочных головок 1 без смещения их во время сварки и движения тележки 17 (подбор пневмоприводов осуществляют расчетным или опытным путем).

Устройство работает следующим образом .|

Тележку 11 вручную подводят к началу постановки первых электрозаклепочных швов.поперечного ряда 15. Нажимают на кнопку Пуск (на схеме не

показана).Далее процесс идет в автоT(i1StH4ecicciM режиме до возврата тележки в исходное положение за пределы

свариваемого изделия 6. После запуска камеры 26 и 27 пневмопривода 25 открываются, опускаются сварочные головки 1 к свариваемому изделию 6, при этом тележка 11 стоит На месте. После сварки первых шести электрозаклепочных швов(на каждом штоке 2 пневмоприводов 3, 4 и 5 установлено по две сварочных головки 1) сварочные головки 1, установленные на пневмоприводах 3 и 4, поднимаются и перемещаются в поперечном направлении по стрелке 14 на шаг между электрозаклепочными швами, а сварочные головки 1 установленные на пневмоприводе 5 остаются опущенными и прижатыми к свариваемому изделию 6, но после сварки электрозаклепочных швов сварочный ток на них не подается до начала св-арки электрозаклепочных швов в продольных рядах 30 и 31, т.е. головки 1, установленные на пневмоприводе 4, производят сварку на поперечных рядах 15, 16, 17, 18 и 19, а во время сварки продольных швов рядов 30 и 31 сварку производят только головки 1, установленные на пневмоприйодах 3 и 5.

По окончании сварки всех электрозаклепочных швов каретка 13 перемещается в исходное положение при помощи пневмопривода 25, При достижении кареткой 13 исходного положения сварочная головка 1, установленная на штоке 2 пневмопривода 5, также поднимается, затем при помощи пневмоприводов 8, 9 и 10 сварочные головки перемещаются вперед на шаг между точками по ходу стрелки 12, опускаются на изделие 6, включается электромеханический привод продольного перемещения, открываются клапаны (на схеме не показаны) Сообщения с атмосферой камер 26 и 27 пневмоприводов 8, 9 и 10, начинается перемещение тележки 11 по стрелке 12 в режиме Сварка продольных швов и. сварка продольных электрозаклепочных швов. При Этомработают только сварочные головки 1, установленные на пневмоприводах 3 и 5, а головка 1, установленная на пневмоприводе 4 не работает, так как головка 1 на пневмоприводе 4 работает только при сварке поперечных швов После сварки первых электрозаклепочных швов головки 1, установленные на пневмоприводах 3 и 5, поднимаются и перемещаются на шаг междуэлектроэаклепочными швами, и далее процесс идет описанным выше порядком до достижения следующего поперечного ряда 16.

При достижении поперечного ряда 1 опускаются все сварочные головки 1, в том числе и установленные на пневмоприводе 4 , и далее процесс идет описанным выше порядком до окончания сварки всех электрозаклепочных швов. После окончаниясварки сварочные головки 1 поднимаются, электромеханический привод переключается на маршевую скорость перемещения в обратном направлении до позиций за пределами свариваемого изделия 6. Автоматический цикл работы устройства отключается. Использование изобретения позволяет значительно повысить производи-. тельность из-за сокращения пауз между циклами сварки.

Формула изобретения

Устройство для автоматической сварки электрозаклепками,содержащее подвижный механизм, включающий тележку и каретку, снабженные приводами, при этом тележка установлена с возможностью перемещения в одном направлении, а каретка установлена на тележке с возможностью перемещения в направлении, перпендикулярном направлению перемещения тележки, и сварочные головки, Установленные на подвижном механизме, отличающее с я тем, что, с целью повьшения производительности путем сокращеJ НИН паузы между циклами сварки, подвижный механизм снабжен пневмоцилиндрами по числу сварочных головок и храповым механизмом, каретка соединена со штоком одного пневмоцилиндра непосредственно, а со штоком второго пневмоцилиндра - посредством храповогомеханизма, а сварочные головки закреплены на штоках остальных пневмоцилиндров,

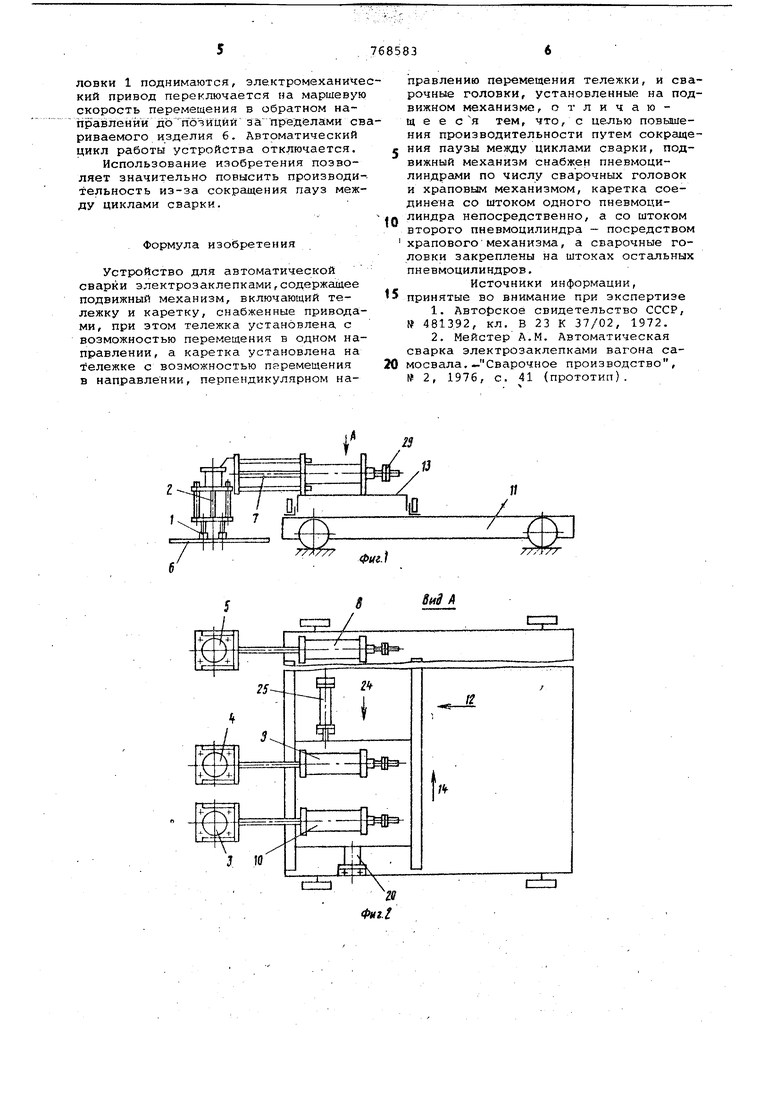

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР, № 481392, кл, В 23 К 37/02, 1972.

2.Мейстер A.M. Автоматическая сварка электрозаклепками вагона самосвала. Сварочное производство, № 2, 1976, с. 41 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ | 1992 |

|

RU2050233C1 |

| Устройство для сварки | 1979 |

|

SU874292A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1968 |

|

SU220375A1 |

| Механизм шагового перемещения электрозаклепочника | 1973 |

|

SU472775A1 |

| Установка для сварки продольных швов обечаек | 1980 |

|

SU912467A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВЫХ СТЕН ГРУЗОВЫХ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575112C2 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Машина для контактной шовной сварки | 1970 |

|

SU327746A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| МАШИНА ДЛЯ ШОВНОЙ СВАРКИ | 1969 |

|

SU238035A1 |

Л

Ы А

В.

tf Г7

Г--XT-- r;P П

I n П II I

1 II I n

I и11 .

L.LJLJ--.4.J--J

If

X

Jtf

Ф1Г114

Авторы

Даты

1980-10-07—Публикация

1978-04-03—Подача