при следующем режиме:

Температура электролита, °С

45-60

ч;8

Кислотность, рН

Марка и зернистость

АСС 120/100 алмазного норошка 2 час 30 мин для ЁреМя электролиза зерен и 3 час при крепления алмазных

плотности TOka 2 а/дм для их окончательного заращивания. После .осаждения слоя необходимой толщины производят снятие его с электрода.

Изготовленное вышеописанным способом закрепляли в трубчатом корпусе посредством эпоксидного клея и устанавливали в координатно-расто ном станке модели

2А430. Сверление производили при следующем реясиМе:

Подача, мм/мин5

ЧйсйЬ ьЪоротбв, об/мин4000

Смазочно-охлаждаюЩая жидкость - 3%-ный водный .раствор соды. ОбрабатЫваемыи материал - монокристаллический сурьмянистый кадмий.

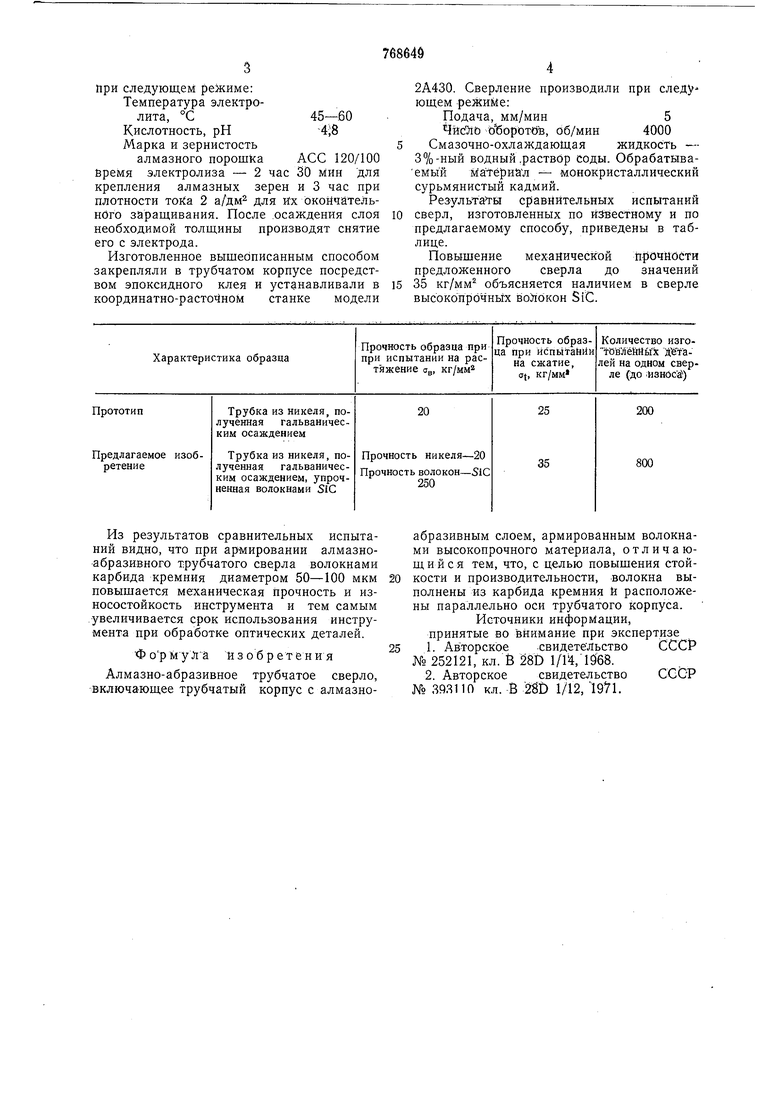

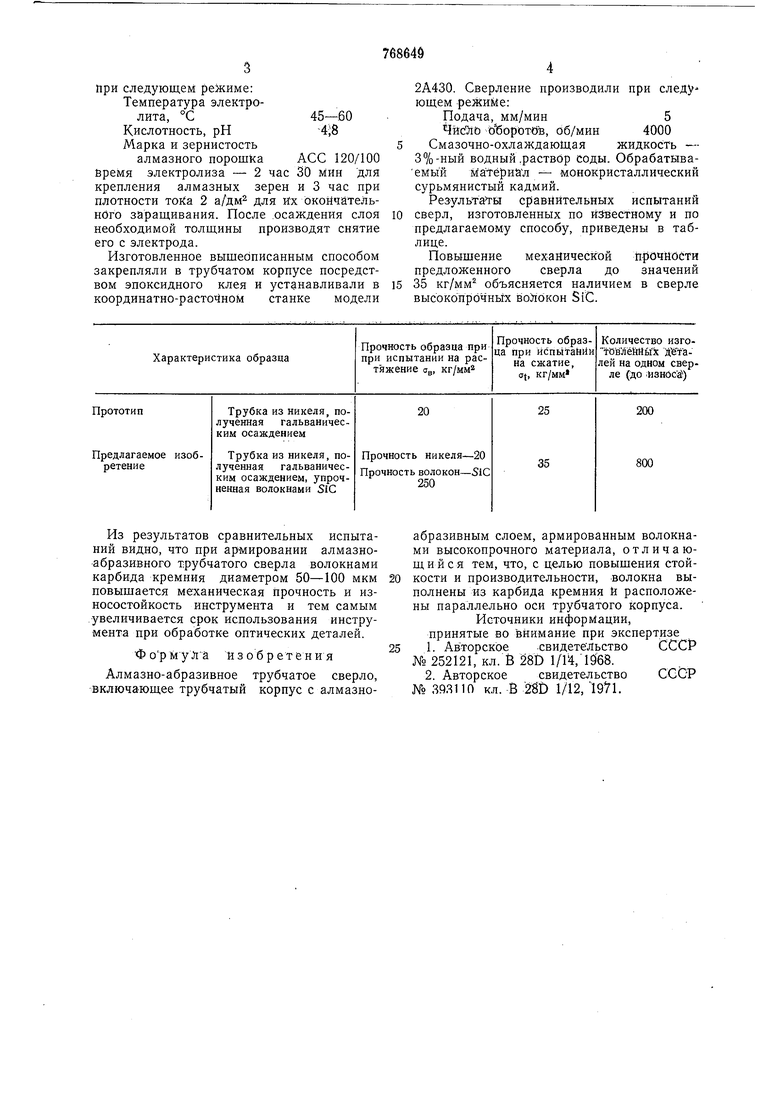

Результанты сравнительных испытаний сверл, изготовленных по известному и по предлагаемому способу, приведены в таблице.

Повышение механической прбчйости предложенного сверла до значений 35 кг/мм объясняется наличием в сверле высокопрбчнь1х волокон SiC.

Из результатов сравнительных испытаний видно, что при армировании алмазноабразивного трубчатого сверла волокнами карбида кремния диаметром 50-100 мкм повышается механическая прочность и износостойкость инструмента и тем самым увеличивается срок использования инструмента при обработке оптических деталей.

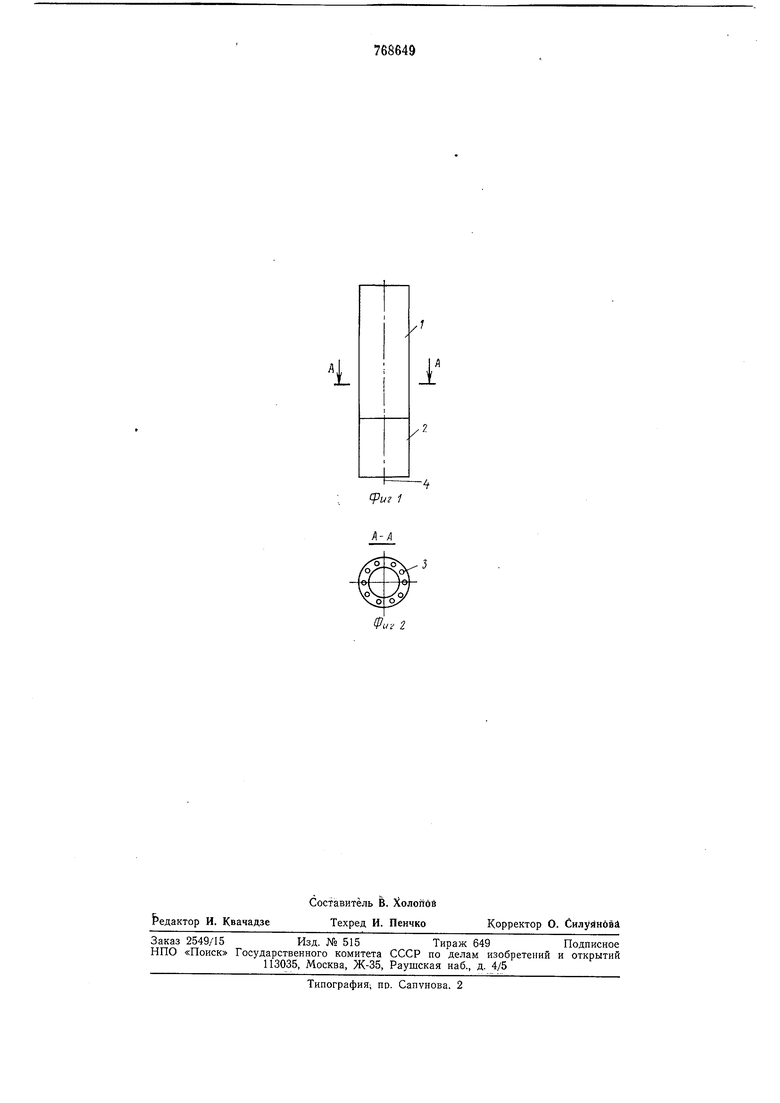

ФормуЛа и3обретени я

Алмазно-абразивное трубчатое сверло, включающее трубчатый корпус с алмазноабразивным слоем, армированным волокнами высокопрочного материала, отличающийся тем, что, с целью повышения стойкости и производительности, волокна выполнены из карбида кремния и расположены параллельно оси трубчатого корпуса.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 252121, кл. Ё 28D 1/14, 1)68.

2 Авторское свидетельство СССТ № 393110 кл. В 2gD 1/12, 19.

Авторы

Даты

1980-10-07—Публикация

1978-03-09—Подача