1

Изобретение относится к области получения металлургического сырья и может быть применено в устройствах для охлаждения окускованного сырья в черной и цветной металлургии.

Известно техническое решение, которое характеризуется тем,что полость отбора нагретого воздуха из шахты разделена на две зоны по высоте, а жалюзийные решетки выполнены из несколь.ких секций, установленных одна на другую. Воздушные балки расположены в шахматном порядке со смещением одна относительно другой по высоте и ширине шахты.--

ю

Это изобретение не обеспечивает

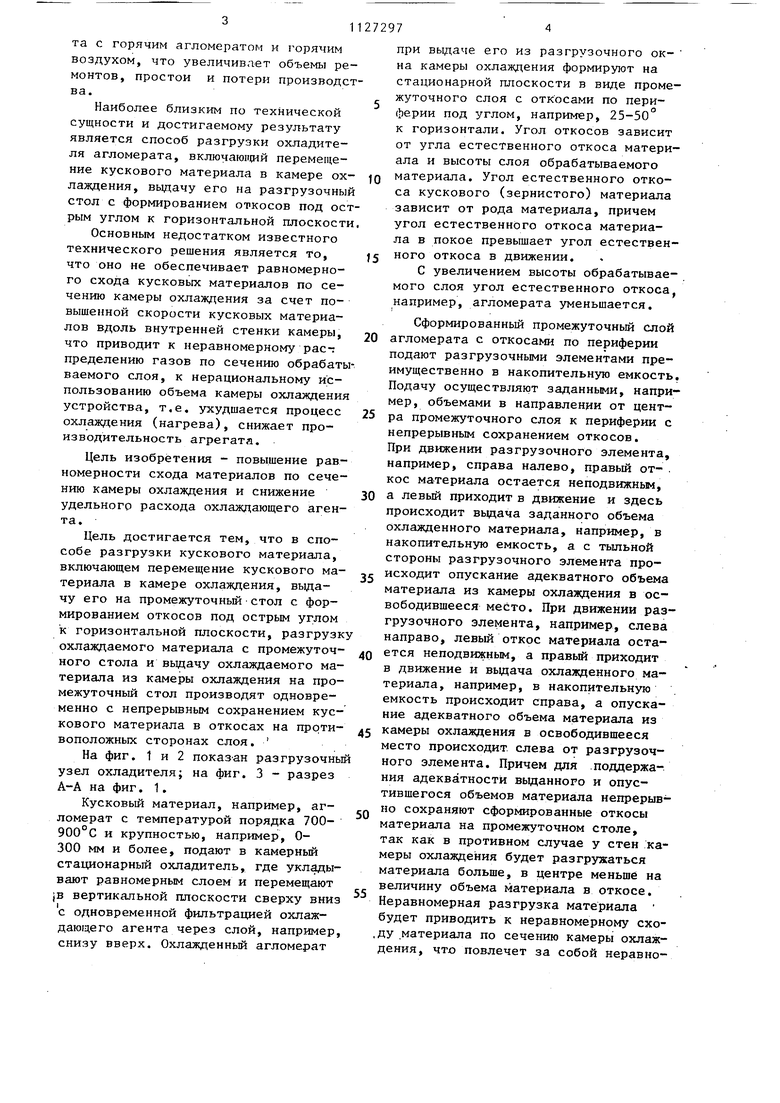

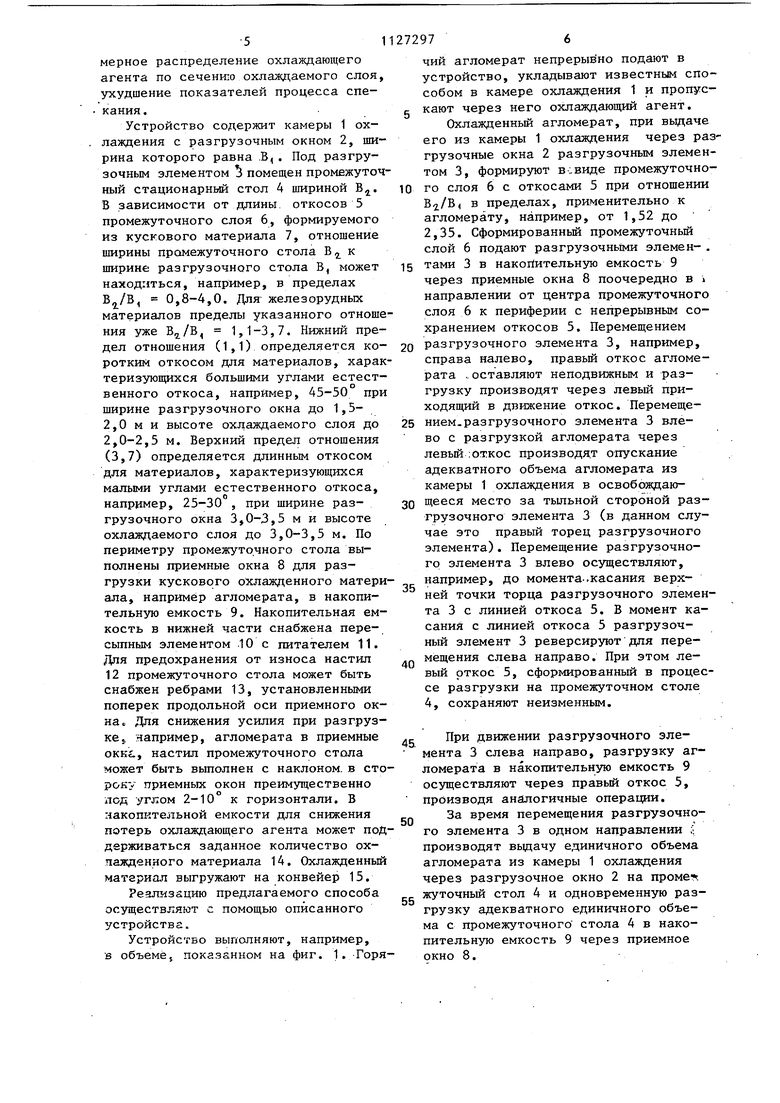

равномерное перемещение кусковых маtoтериалов по сечению камеры охлаждесония, что приводит к неравномерному распределению охлаждающего агента по сечению слоя, к снижению эффективности охлаждения и потере производительности агрегата.Накапливаемая просыпь под и над шибером перекрывает жалюзийную решетку и снижает эффективность охлаждения и повышает простои агрегата. Установка жалюзийной решетки в начале зоны охлаждения (верхняя часть) приводит к ускоренному прогару решеток за счет контакта с горячим агломератом и горячим воздухом, что увеличивает объемы ре монтов, простои и потери производс ва. Наиболее близким по технической сущности и достигаемому результату является способ разгрузки охладителя агломерата, включающий перемещение кускового материала в камере охлаждения, выдачу его на разгрузочный стол с формированием откосов под ост рым углом к горизонтальной плоскости Основным недостатком известного технического решения является то, что оно не обеспечивает равномерного схода кусковых материалов по сечению камеры охлаждения за счет повышенной скорости кусковых материалов вдоль внутренней стенки камеры, что приводит к неравномерному рас-7 пределению газов по сечению обрабаты ваемого слоя, к нерациональному использованию объема камеры охлаждения устройства, т.е. ухудшается процесс охлаждения (нагрева), снижает производительность агрегата. Цель изобретения - повышение равномерности схода материалов по сечению камеры охлаждения и снижение удельного расхода охлаждающего агента. Цель достигается тем, что в способе разгрузки кускового материала. включающем перемещение кускового материала в камере охлаждения, выдачу его на промежуточныйстол с формированием откосов под острым углом к горизонтальной плоскости, разгрузк охлаждаемого материала с промежуточного стола и вьщачу охлаждаемого материала из камеры охлаждения на промежуточный стол производят одновременно с непрерывным сохранением кускового материала в откосах на противоположных сторонах слоя. На фиг. 1 и 2 показ-аи разгрузочны узел охладителя; на фиг. 3 - разрез А-А на фиг. 1. Кусковый материал, например, агломерат с температурой порядка 700900°С и крупностью, например, 0300 мм и более, подают в камерньй стационарный охладитель, где укладывают равномерным слоем и перемещают ;в вертикальной плоскости сверху вни с одновременной фильтрацией охлаждающего агента через слой, например снизу вверх. Охлажденньй агломерат при выдаче его из разгрузочного окна камеры охлаждения формируют на стационарной плоскости в виде промежуточного слоя с откосами по периферии под углом, например, 25-50° к горизонтали. Угол откосов зависит от угла естественного откоса материала и высоты слоя обрабатываемого материала. Угол естественного откоса кускового (зернистого) материала зависит от рода материала, причем угол естественного откоса материала в покое превышает угол естественного откоса в движении. С увеличением высоты обрабатываемого слоя угол естественного откоса, например, агломерата уменьшается. Сформированный промежуточный слой агломерата с откосами по периферии подают разгрузочными элементами преимущественно в накопительную емкость. Подачу осуществляют заданными, например, объемами в направлении от центра промежуточного слоя к периферии с непрерывным сохранением откосов. При движении разгрузочного элемента, например, справа налево, правый от-. кос материала остается неподвижным, а левый приходит в движение и здесь происходит вьщача заданного объема охлажденного материала, например, в накопительную емкость, а с тьшьной стороны разгрузочного элемента происходит опускание адекватного объема материала из камеры охлаждения в освободившееся место. При движении разгрузочного элемента, например, слева направо, левый откос материала остается неподвижным, а правый приходит в движение и вьщача охлажденного материала, например, в накопительную емкость происходит справа, а опускание адекватного объема материала из камеры охлаждения в освободившееся место происходит слева от разгрузочного элемента. Причем для .поддержания адекватности вьщанноро и опустившегося объемов материала непрерывно сохраняют сформированные откосы материала на промежуточном столе, так как в противном случае у стен камеры охлаждения будет разгружаться материала больше, в центре меньше на величину объема материала в откосе. Неравномерная разгрузка материала будет приводить к неравномерному сходу .материала по сечению камеры охлаждения, чтхэ повлечет за собой неравно5

мерное распределение охлаждающего агента по сечению охлаждаемого слоя, ухудшение показателей процесса спекания.

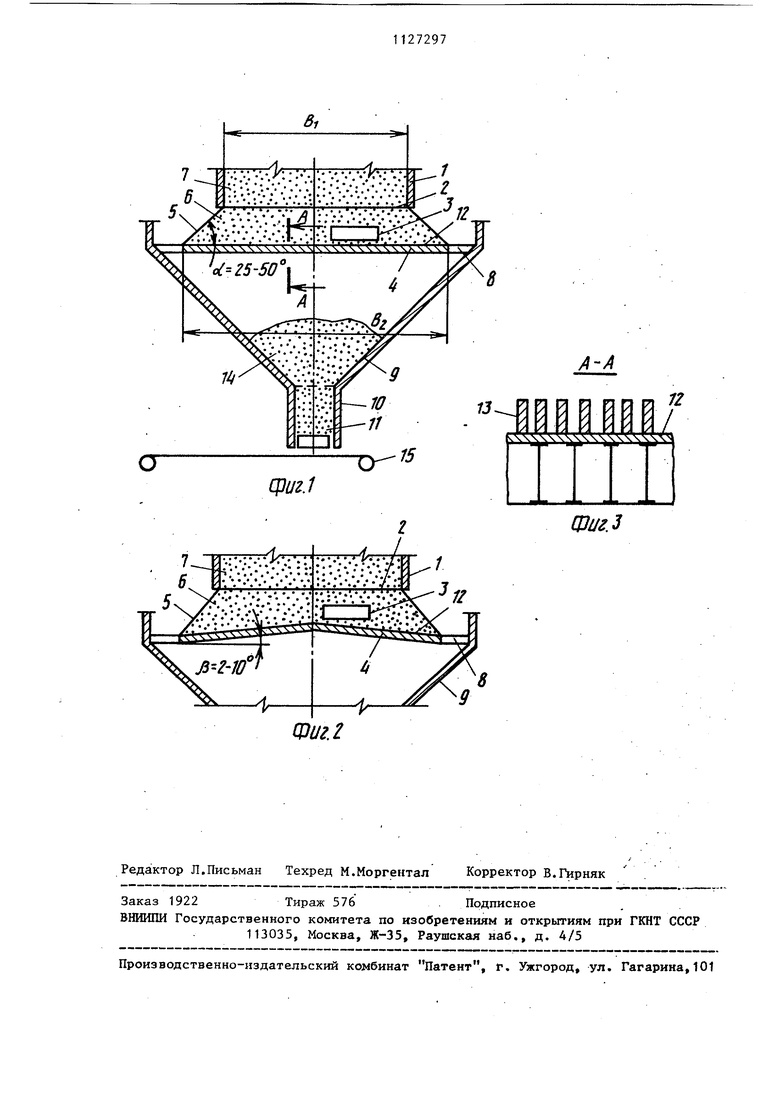

Устройство содержит камеры 1 охлаждения с разгрузочным окном 2, ширина которого равна .В,. Под разгрузочным элементом 5 помещен промежуточный стационарный стол 4 шириной В,. В зависимости от длины, откосов 5 промежуточного слоя 6, формируемого из кускового материала 7, отношение ширины промежуточного стола В к ширине разгрузочного стола В, может находиться, например, в пределах , 0,8-4,0, Для железорудных материалов пределы указанного отношения уже Bj/B, 1,1-3,7. Нижний предел отношения (1,1) определяется коротким откосом для материалов, характеризующихся большими углами естественного откоса, например, 45-50° при ширине разгрузочного окна до 1,52,0 м и высоте охлаждаемого слоя до 2,0-2,5 м. Верхний предел отношения (3,7) определяется длинным откосом для материалов, характеризующихся малыми углами естественного откоса, например, 25-30 , при ширине разгрузочного окна 3,0-3,5 м и высоте охлаждаемого слоя до 3,0-3,5 м. По периметру промежуточного стола выполнены приемные окна 8 для разгрузки кускового охлажденного материала, например агломерата, в накопительную емкость 9. Накопительная емкость в нижней части снабжена пересыпным элементом .10 с питателем 11. Дпя предохранения от износа настил 12 промежуточного стола может быть снабжен ребрами 13, установленными поперек продольной оси приемного окна « Для снижения усилия при разгрузке например, агломерата в приемные окне, настил промежуточного стола может быть выполнен с наклоном, в стороку приемных окон преимущественно под углом 2-10° к горизонтали. В накопительной емкости для снижения потерь охлаждающего агента может поддерживаться заданное количество охлажденного материала 14. Охлажденный материал выгружают на конвейер 15.

Реализацию предлагаемого способа осуществляют с помощью описанного устройства.

Устройство выполняют, например, в объеме, показанном на фиг. 1. Горя272976

чий агломерат непрерывно подают в устройство, укладывают известным способом в камере охлаждения 1 и пропусс кают через него охлаждающий агент.

Охлажденный агломерат, при вьщаче его из камеры 1 охлаждения через разгрузочные окна 2 разгрузочным элементом 3, формируют в-:виде промежуточно10 го слоя 6 с откосами 5 при отношении В2./В в пределах, применительно к агломерату, например, от 1,52 до 2,35. Сформированньй промежуточный слой 6 подают разгрузочнь1ми элемен- .

15 тами 3 в накойительную емкость 9 через приемные окна 8 поочередно в i направлении от центра промежуточного слоя 6 к периферии с непрерывным сохранением откосов 5. Перемещением

20 разгрузочного элемента 3, например, справа налево, правьй откос агломерата .оставляют неподвижным и разгрузку производят через левый приходящий в движение откос. Перемеще25 нием.разгрузочного элемента 3 влево с разгрузкой агломерата через левый :откос производят опускание адекватного объема агломерата из камеры 1 охлаждения в освобождаю30 щееся место за тыльной стороной разгрузочного элемента 3 (в данном случае это правый торец разгрузочного элемента). Перемещение разгрузочного элемента 3 влево осуществляют, например, до момента..касания верхней точки торца разгрузочного элемента 3 с линией откоса 5. В момент касаний с линией откоса 5 разгрузочный элемент 3 реверсируют для перемещения слева направо. При этом левый откос 5, сформированный в процессе разгрузки на промежуточном столе 4, сохраняют неизменным.

.(. При движении разгрузочного эле мента 3 слева направо, разгрузку агломерата в накопительнзто емкость 9 осуществляют через правый откос 5, производя аналогичные операции.

..„ За время перемещения разгрузочноэи

го элемента 3 в одном направлении ;

производят вьщачу единичного объема агломерата из камеры 1 охлаждения через разгрузочное окно 2 на проме- .

.... жуточный стол 4 и одновременную разьь

грузку адекватного единичного объема с промежуточного стола 4 в накопительную емкость 9 через приемное окно 8. Из накопительной емкости 9 агл мерат устройством 11 непрерывно в дают на конвейер 15. Пример осуществления способа. Производительность охладителя агломерата т/ч250 (4,2 т/ Высота охлаждающего слоя, м3,0-3, Количество разгрузочных элементов, шт.4 Объем разгрузочного элемента,, м 0,7 Производительность разгрузочного элемента, т/мин1,05 Ширина разгрузочного окна камеры охлаждения В,, м 2,5 Ширина промежуточного стационарного стола В,, м5,2 УГОЛ откосов промежуточного слоя 30 Насыпной вес агломерата, Перемещают разгрузочньй элемен 3, например, слева направо до уст новки его левого торца, например, одной линии с внутренним габарито разгрузочного окна 2 камеры 1 охл дения, т.е. с сохранением откоса. При этом через..правый откос разгр зится порция агломерата, равная 0,7 м или 1,05 т, а в образовавш ся свободное место за разгрузочны элементом 3 (справа) разгрузится такое же количество агломерата из камеры 1 охлаждения на промежуточный стол 4, т.е. 0,7 м или 1,05 т; левый откос при этом неподвижен. Перемещая разгрузочный элемент 3 в обратном направлении, справа налево, разгружают в накопительную емкость 9 такую же порцию агломерата через левый откос с сохранением этого откоса на промежуточном столе 4, правый откос при этом неподвижен. Перемещая в реверсивном режиме разгрузочные элементы 3, осзгществляют равномернзто вьщачу агломерата из разгрузочного окна 2 камеры 1 охлаждения в. накопительную емкость 9, обеспечивая тем самым равномерный сход агломерата по сечению камеры охлаждения 1. Из накопительной емкости 9 агломерат питателем 11 непрерывно вьщают на конвейер 15. Предлагаемое техническое решение повышает равномерность схода кускового материала по сечению камеры охлаждения, что улучшает распределение скоростей охлаждающего агента по сечению охлаждаемого слоя и снижает удельный расход охлаждающего агента; улучшает использование объема камеры охлаждения за счет лучшего распределения охлаждающего агента по сечению охлаждаемого слоя, что увеличивает удельную производительность агрегата; снижает вес агрегата за счет более рационального использования объема камеры охлаждения.

/TvTrfev:

--./.

.«

сриг.1 , , . :-..V.:--v/.::. т, ...,..

Фиг. 2 Щиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Охладитель агломерата | 1981 |

|

SU1102818A1 |

| Комбинированный охладитель окатышей | 1978 |

|

SU768812A1 |

| Кольцевой охладитель кусковых материалов | 1980 |

|

SU905304A1 |

| Способ охлаждения восстановленных кусковых материалов | 1989 |

|

SU1696531A1 |

| Чашевый охладитель кусковых материалов | 1978 |

|

SU730845A1 |

| Кольцевой охладитель агломерата | 1980 |

|

SU911109A1 |

| Охладитель кускового материала | 1980 |

|

SU897870A1 |

| Кольцевой охладитель кусковых материалов | 1981 |

|

SU981408A1 |

| Охладитель кусковых материалов | 1976 |

|

SU616311A1 |

| Шахтный охладитель кускового материала | 1979 |

|

SU870878A1 |

СПОСОБ РАЗГРУЗКИ ОХЛАДИТЕЛЯ КУСКОВОГО МАТЕРИАЛА; включающий перемещение кускового материала в камере охлаждения, выдачу его на промежуточньш стол с формированием откосов под острым углом к горизонтальной плоскости, отличающийся тем, что, с целью повьш1ения равномерности схода материалов по сечению камеры охлаждения и снижения удельного расхода охлаждающего агента, разгрузку охлажденного материала с промежуточного стола и выдачу охлаждаемого материала из камеры охлаждения на промежуточный стол производят одновременно с непрерывным соШ хранением объема кускового материала сл в откосах на противоположных сторонах слоя. с:

| ШАХТНЫЙ ХОЛОДИЛЬНИК | 0 |

|

SU351894A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Бабушкин Н.М | |||

| и др | |||

| Охлаждение агломерата и окатышей.-М.: Металлур,гия, 1975, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

1989-04-07—Публикация

1981-09-21—Подача