Настоящее изобретение относится к способам выпрессовывания кабельных оболочек с помощью гидравлического пресса, снабженного камерами (реципиентами) для нагретого металла.

Отличительной особенностью предлагаемого способа является отвод части металла в дополнительные (запасные) рабочие камеры одновременно с выдавливанием металла из основной рабочей камеры, в целях использования запасенного металла для продолжения прессования оболочки во время загрузки в основную камеру новой болванки, чем достигается непрерывность выпрессовывания кабельной оболочки. В соответствии с этим конструкция предлагаемого пресса отличается тем, что его головка снабжена вышеуказанными дополнительными камерами, сообщающимися с основной рабочей камерой через канал с обратным клапаном.

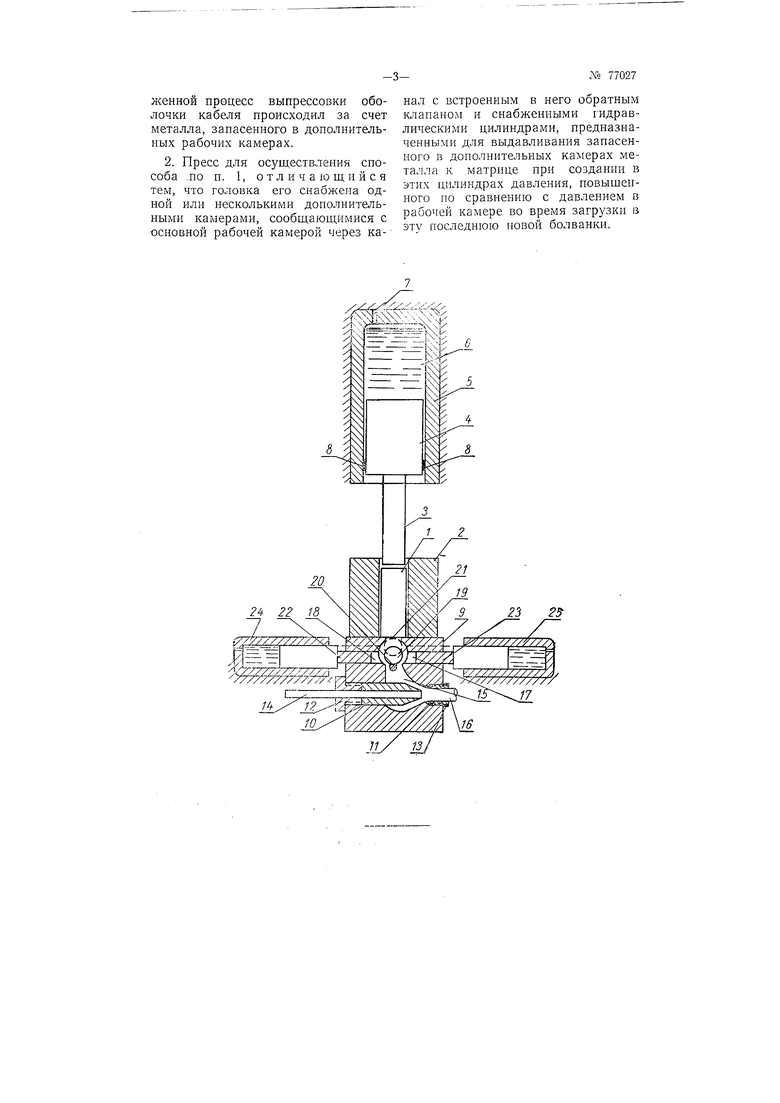

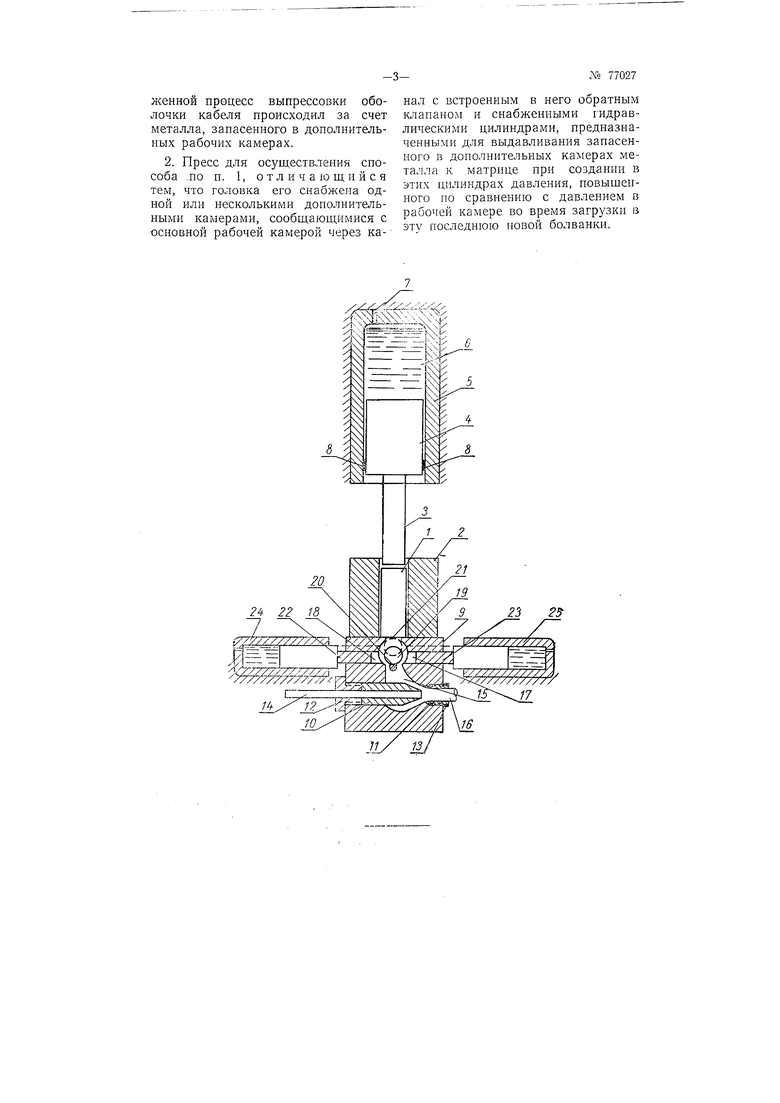

На чертеже схематически изображен гидравлический пресс.

Предварительно нагретая свинцовая или алюминиевая цилиндрическая болванка 1 загружается в цилиндрическую основную камеру 2. Для выпрессовывания служит шток 5, жестко связанный с порщнем 4 гидравлического пресса. Порщень 4 перемещается в цилиндре 5 под давлением воды 6, поступающей в цилиндр 5 через отверстие 7. Для предупреждения вытекания воды служат уплотнения 8.

Основная камера 2 расположена на прессовой головке 9, имеющей призматическую форму и снабженной ниппелем 10 и матрицей 7/. Для их перемещения и взаимной установки служат ввинчивающиеся в головку держатели 12 и 13.

Кабельная сердцевина 14 подается в прессовую головку 9 через ниппель 10 и опрессовывается алюминием или свинцом 15, выходящим из головки 9 через матрицу 11 и образующим кабельную оболочку 76. Кабельная сердцевина 14 достаточно плотно охватывается алюминиевой или свинцовой оболочкой и продвигается таким образом через прессовую головку 9.

В головке 9 расположены также дзе дополнительные цилиндрические камеры 17 и J8, заполняемые алюминием или свинцом, поступающим из камеры 2 через шариковый клапан. На чертеже показано два положения шарика J9 этого клапана; одно - сплошной линией (клапан открыт) и второе - пунктирной линией (клапан закрыт). При открытом клапане шарик опирается на поперечину 20 имеюа1уюся в головке пресса, а в.закрытом состоянии клапана-садится на гнездо 21.

Когда алюминий или свинец поступает в малые камеры 17 и 18 под давлением основного штока 3, штоки 22 и 23, жестко связанные с поршнями двух дополнительных гидравлических цилиндров 24 и 25, вытесняются из малых камер под давленпем алюминия или свинца. Для этой цели давление воды, поступающей в этот момент в цилиндры 24 и 25, ноддержнвается соответственно меньшим, чем давление воды в основном гидравлическом цилиндре 5. В этот момент шарик 19 клапана находится в своем нижнем положении.

В течение этого времени происходит наполнение камер 17 и 18 алюминием или свинцом, которые как; бы аккумулируются в этих дополнитааьиых камерах. Одновремеюю происходит выпрессовывамие алюминия или свинца в часть прессовой головки 9 и далее через кольцевую щель между матрицей // и ниппелем 10.

Как только вьшрессовывание болванкп / подходит к концу, поднимают давление в гидравлических цилиндрах 24 и 25 и уменьшают давление в основном гидравлическом цилиндре 5. Под действием спадающего давления, передаваемого штоком 3 на алюминий или свинец, и возрастающего давления, передаваемого на алюминий или свинец штоками 22 и 23, шарик 19 поднимается кверху и плотно закрывает клапан, преграждая выход алюминия

или свинца из головки 9 в основную (загрузочную) камеру 2. При этом свинец или алюминий будут подаваться к пиппелю 10 и матрице // из дополнительных камер 17 и IS.

Когда давление в основном гидравлическом цилиндре 5 уменьшат до нуля, приводят в действие известиые механизмы для подъема штока 3 и для загрззки основной камеры новой порцией алюминия или свинца.

Все это время процесс выпрессовывания кабельной оболочки не прекращается, так как алю1миний или свинец поступают в пижнюю часть прессовой головкп из дополнительных камер 17 и IS. По окончание загрззки давление в основном гидравлическом цилиндре повышают, шарик 19 опускается под давлением штока 3, а давлепие в ма.иых гидравлических пилиидрах 24 и 25 постепенно . Таким образом, нроцесс повторяется и выпрессовывание алюминня пли свинца происходит непрерывно.

Дополнительные гидравлические цилиндры 24 и 25, подгиощпе металл из вспомогательных ка.мер 17 п 18, мОГут быть расположены горизонтально или вертикально как сверху, так н снизу головки 9 пресса. Для управления дополиительными камерами MorjT быть использовапы иэвестные механические приспособления.

П р е д .м е т изобретения

. Снособ выпрессовывапия кабельных алюминиевых или свинцовых оболочек с помошью г15драБЛического пресса, снабженного рабочей камерой, загружаемой нагретыми алюминиевыми или свинцо)зыми болванками, о т л и ч а ю ш и и с я тем, что, с целью обеспечения непрерывной работы пресса, одновременно с выдавливанием металла из рабочей камеры к матрице, часть этого металла отводят в дополнительные (запасные) рабочие камеры с тем, чтобы во Bpervm загрузки в рабочую камеру новой болванки после окончания выдавливания ранее загру

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выпрессовывания кабельных алюминиевых оболочек | 1948 |

|

SU83465A1 |

| Способ непрерывного прессования и прессштемпельный пресс для его осуществления | 1977 |

|

SU661614A1 |

| Приспособление при прессе для охлаждения выдавливаемой из мягкого металла проволоки | 1926 |

|

SU5123A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| Способ непрерывного прессованияМЕТАлличЕСКиХ КАбЕльНыХ ОбОлОчЕКНА пРЕССшТЕМпЕльНОМ пРЕССЕ | 1978 |

|

SU809406A2 |

| Гидравлический пресс для формовки конденсаторов для цинкоплавильных печей | 1930 |

|

SU21786A1 |

| Гидравлический пресс для изготовления свинцовых труб путем выдавливания расплавленного свинца через кольцевую матрицу | 1933 |

|

SU39707A1 |

| Способ изготовления металлических слитков | 1933 |

|

SU45871A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Способ наложения алюминиевой оболочки на сердечник кабельного изделия | 1984 |

|

SU1224832A1 |

Авторы

Даты

1949-01-01—Публикация

1948-10-05—Подача