1.54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛА Изобретение относится к кузнечнопрессовому оборудованию и может быть использовано для получения деталей из длинномерного материала, например из проката. Известна установка для изготовления деталей из сортового проката, со держащая проз: Е аммное устройство, рабочий агрегат в виде штамповочного пресса, стол которого снабжен прямолинейной направляющей. На направляющей установлена с возможностью перемещения по ней подштамповая доска с закрепляемой на ней заготовкой и установленными на ней, в местах, соответствующих программе обработки, шта пами. Подштамповая доска кинематич с ки соединена с приводом ее перемещеНИН по направлягадей стола пр.есса Недостатками известной установки являются: -.необходимость использования бол шого количества одинаковых штамповj -большая длина подштамповой доски, соответствующая длине обрабатываемой заготовки, и обусловленное с этим неудобство установки и снятия заготовки; -большие затраты времени, на пере наладку. Известно также устройство для получения деталей из длинномерного материала, содержащее пресс с приводом и установленную на столе пресса с возможностью возвратно-поступательного движения в направлений подачи материала плиту, несущую штампы 2 . Известное устройство малопроизводительно. Целью изобретения является повышение производительности. Поставленная цель достигается тем, что устройство снабжено расположенными в рабочей зоне пресса датчи1гами, каждый из которых связан с приводами пресса и плиты и установлен на столе пресса с возможностью взаимодействия с одним из штампов, cмotfтиpoвaнными у пресса со стороны подачи материала направляюйщми, на которых установлены на расстоянии один от другого, равном шагу подачи, упоры, и подающая каретка с приводом, также несущая датчики, каждый из которых установлен с возможностью взаимодействия с одним из упоров, связан с приводом плиты и с одним из датчиков, установленных на столе пресса, и с приводом подающей каретки .

С целью обеспечения возможности использования материала на всей длине и получения деталей из концевых частей материала подающая каретка может быть выполнена составной из двух частей, связанных между собой при помощи электромагнитов. Датчики закреплены на одной из ее частей. Устройство снабжено установленной у пресса со стороны, противоположной подаче материала, режущей кареткой с приводом, связанным с каждым из датчиков, закрепленных на одной из частей подающей каретки, установленной на станине пресса подвижной штангой, входящей в зацепление с тянущей кареткой и с частью подающей каретки, несущей да,тчики.

Расстояние между осями смежных штампов равно 0,55-0,75 ширины ползуна пресса.

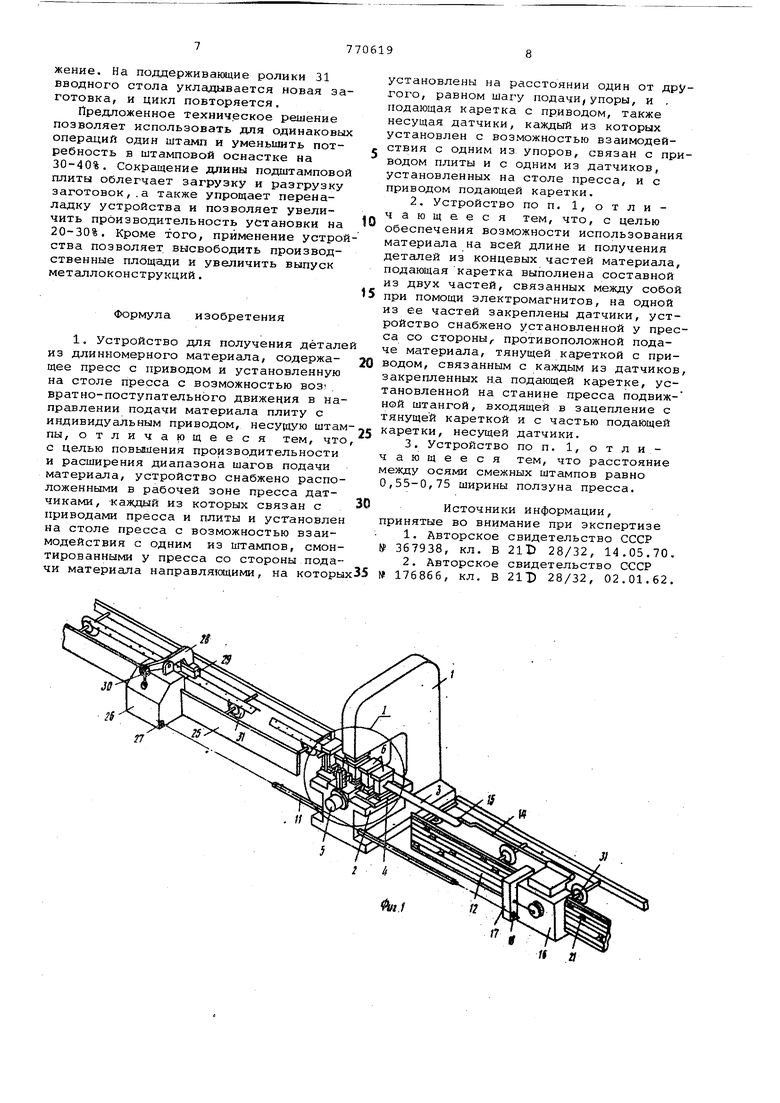

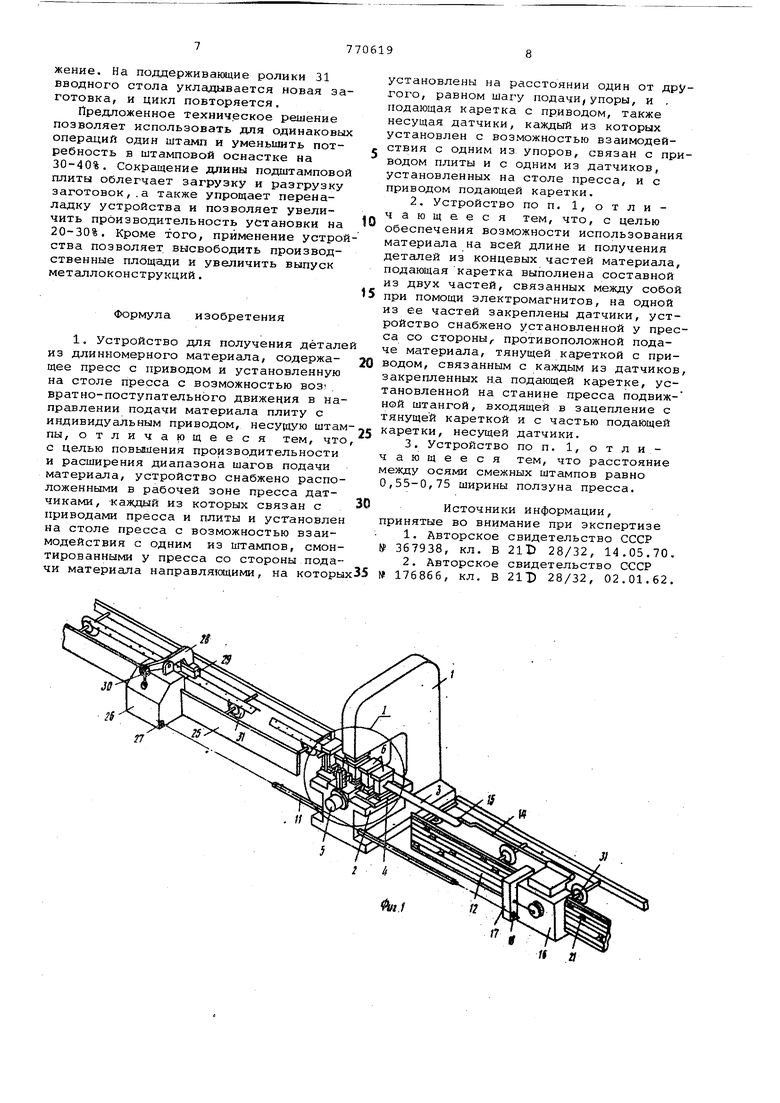

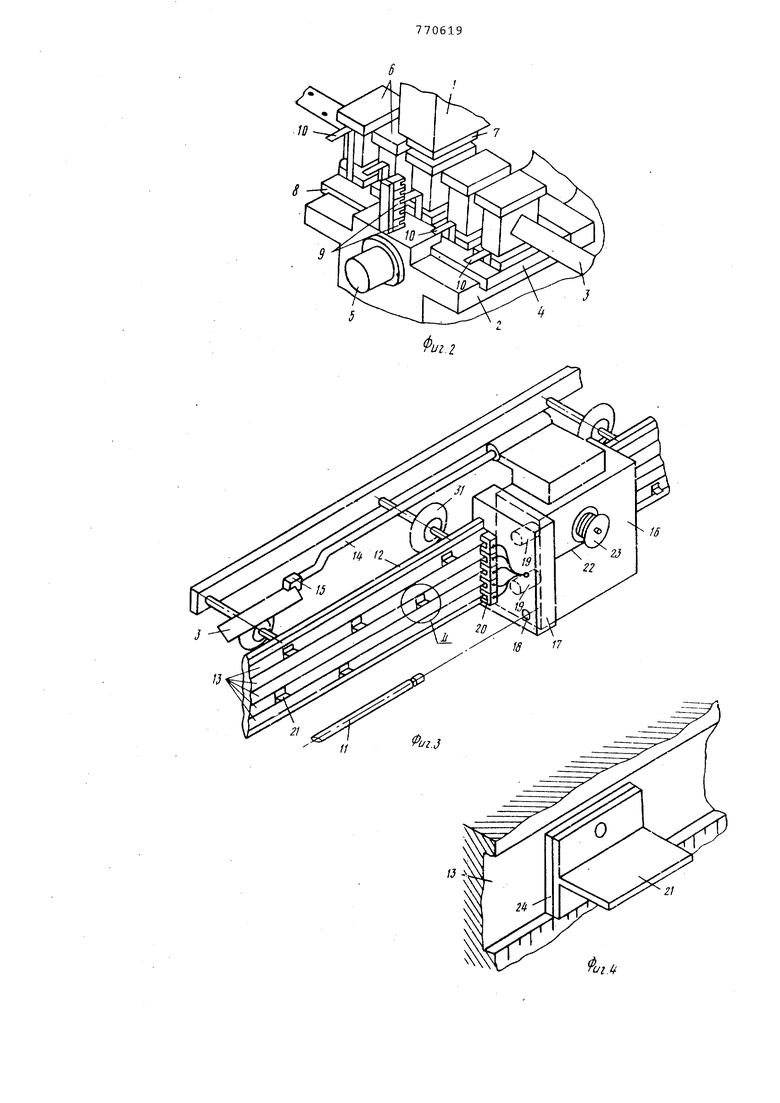

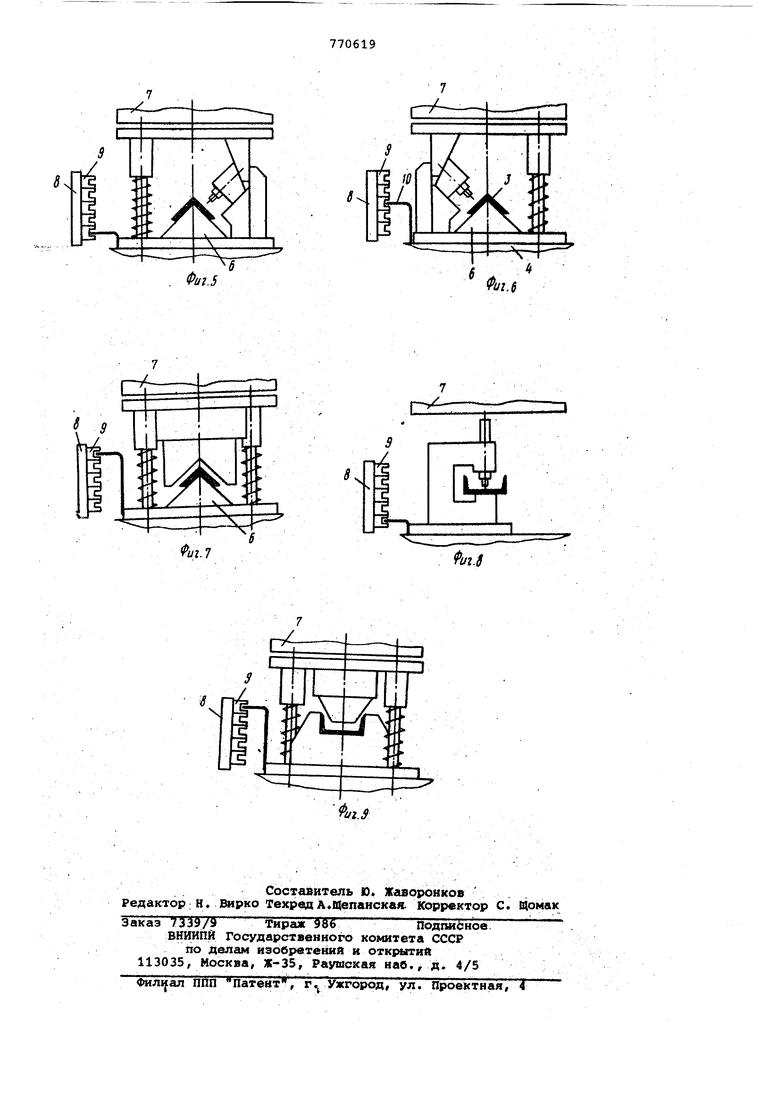

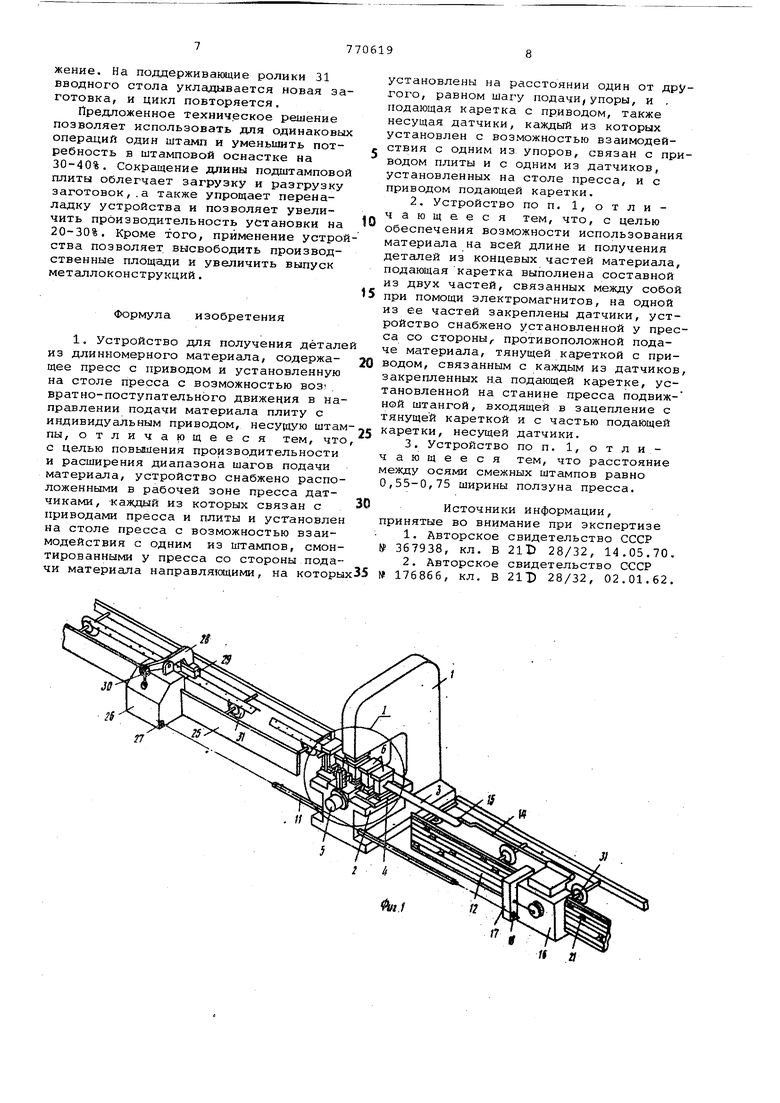

На фиг. 1 изобрс1жен устройство для изготовления деталей из длинномерного материала, общий вид; -на фиг. 2 - , узел на фиг. 1; на фиг. 3 - ведущая каретка со считывающей кареткЬй; на фиг. 4 - выносной элемент П на фиг.З на фиг. 5-7 - штампы для обработки уголка} на фиг. 8 и 9 - штампы для обработки швеллера.

Устройство для изготовления деталей из длинномерного материала содержит рабочий агрегат в виде универсального кривошипного пресса 1, CTOJI которого выполнен в виде прямолинейной направляющей 2, направление которой совпадает с направлением движения заготовки 3.

На столе пресса установлена подштамповая плита 4, перемещаемая по направляющей 2 спомощью установленного на прессе 1 привода 5 ее перемещения. На подштамповой плите 4 установлены штампы 6, кёшдый из которых предназначен для выполнения определенной операции. Например, при обработке деталей .из уголка, на подштамповую плиту 4 могут быть установлены штампы для прокола отверстий по различным рискам в пол-ках уголка, штамп для рубки уголка, штамп для вырубки полки и т.д. При обработке деталей из швеллера на подштамповую плиту 4 могут быть установлены штампы 6 для резки швеллера, прокола отверстий в стенке, вырубки полки и т.д.

Все одновременно устанавливаемые штампы имеют одинаковые присоединительные размеры, ход и уровень матриц, а направление их зевов совпещает с направлением движения заготовки, что обеспечивает возможность проведения заготовки сквозь все установленные на прессе штампы; При этом расстояние между двумя любыми, расположенными на подштамповой плите через один штампами находится в пределах 1,1-1,5 ширины ползуна пресса, что обеспечивает воздействие при ходе

ползуна пресса только на один из штампов. Между ползуном 7 пресса 1, находящимся в крайнем верхнем положении, и верхними плитами штампов 6, . также находящимися в крайнем верхнем положении, имеется зазор, обеспечивающий возможность перемещения подштамповой плиты 4 со штампами 6 по направляющей 2.

На столе пресса установлена планj a 8с закрепленными на ней в один РЯД датчиками 97 положения штампов а на каждом штампё б установлены взаимодействующие каждой с соответствующим датчиком 9 флажки 10. Расположение флажков 10 на штампах 6 обеспечивает, в момент взаимодействия флажка 10 с датчиком 9, расположение характерного элемента режущего инструмента штампа (оси пуансона или кромки ножа) по оси пресса, являющейся общей для всех штампов начальной точкой отсчета длины.

На станине пресса 1 установлена, с ВОЗМОЖНОСТЬЮ поступательного перемещения, стыковочная штанга 11.

Установка также содержит вводной стол с направляющими 12 и доромсками 13 с мерными линейками, начгшьные точки отсчета которых соответствуют оси пресса 1. На направляющих 12 установлена, с возможностью перемещения по ним,приводная подающая каретка, снабженная штангой 14 с захватом 15 и состоящая из двух частей 16 и 17. Подающая часть 17 подающей каретки установлена на направляющих 12, снабжена стыковочным узлом 18 и соединена с частью 16 подающей каретки с помощью закрепленных на этой части .электромагнитов 19. Часть 17 подающе каретки является считывающей ползушкой и на ней установлены в один ряд датчики 20, взаимодействующие с упорами 21, установленными на дорожках 13, и электрически связанные с соответствующими им датчиками 9 положения штампов. Датчики 20 также электрчески связаны с приводом подающей каретки, коммутирующим кабелем 22, намотанным на подтягивающий барабан 23 установленный на части 16 подающей каретке.

Упор 21 имеет основание в виде пластинки постоянного магнита 24, обеспечивающей фиксацию упора 21 на дорожке 13.

Установка содержит также выводной стол 25 в виде направляющей полосы, на которой установлена приводная тянущая каретка 26, привод которой также электрически связан с датчиками 20 считьшающей ползушки. Тянущая каретка 26 снабжена стыковочным узлом 27 и рычагом 28 с электромагнитом 29 Привод поворота рычага 28 выполнен в виде гидроцилиидра 30, установленног на тянущей каретке 26. Вводной и выводной 25 столы оснащены поддерживающими роликами 31.

Работа устройства осуществляется следующим образом. На подштамповую плиту 4 устанавливаются штампы 6 для выполнения необходит их операций, а на штампах устанавливаются флажки 10 взаимодействующие каждый с одним из датчиков 9. На соответствующих этим датчикам 9 дорожках по мерным линейкам дорожек, в местах, соответствующих местам выполнения на заготовке 3 необходимых операций, устанавливают упоры 21. Часть 16 подающей каретки с соединенной с ней считьшающей ползушкой отводят в крайнее заднее положение.

На поддерживающие ролики 31 вводного стола укладывают заготовку 3, и часть 16 подающей каретки, передвигаясь по направляющей вводного стола подходит к заготовке 3, своим захватом 15 зажимает ее конец и, передвигаясь дальше по направляющей 12, перемещает заготовку 3 по поддерживающим роликам 31- сквозь установленные на прессе 1 штампы 6. При наезде считывающей ползушки на упор 21, установленный на соответствующей заданной операции дорожке 13, взаимодействующий с этим упором считываквдий датчик 20 останавливает привод части 16 подающей каретки и включает соответствуквдий этой дорожке датчик 9 положения штампа, а также включает привод 5 перемещения подштамповой плиты 4, причем система управления устройством (на чертежах не показана) обеспечивает включение привода 5 в нужном направлении. При перемещении подштамповой плиты 4 со штампс1ми 6 по направляющей 2 флажки 10 штампов 6 проходят сквозь датчики положения штампов 9. При совпадении флажка 10, соответствующего намеченной операции штампа 6, с включенным датчиком 9, что соответствует расположению характерного элемента штампа (оси пуансона или кромки ножа) по оси пресса, привод & перемещения подштамповой плиты 4 отключается и включается ход ползуна пресса 7, производя при этомсоответствующую операцию, например отрезку первого конца заготовки. При этом ползун 7 пресса не воздействует на другие, установленные на плите 4 штампы 6 ,

После возвратного хода ползуна 7 часть 16 подающей каретки с заготовкой 3 перемещается до следумщего упора 21, установленного, например, на другой дорожке 13, соответствующей проколу отверстия на заданной риске.

Когда часть 16 подающей каретки с заготовкой 3 опять останавливается датчик 20 включает соответствующей, дорожке 13 датчик положения штампа 9 и привод 5 перемещения, и при совпадении флажка 10, соответстчукхцего

данной операции штампа 6, с датчиком 9 привод 5 отключается, останавливая подштамповую плиту 4, включается ход ползуна 7 и другим штампом 6 выполняется следующая операция. Далее цикл повторяется. После отрезки готовой де тали гидроцилиндр 30 тянущей каретки 26 поворачивает рычаг 28 с электромагнитом 29, который захватывает готовую деталь, затем тянущая тележка 26, перемещаясь по выводному столу

0 25, транспортирует деталь к месту разгрузки, отсоединяется от детали и возвращается к прессу 1. в это время на прессе 1 осуществляется изготовление следующей детали, и цикл повторя5ется. После отрезки готовой детали гидроцилиндр 30 тянущей тележки 26 поворачивает рычаг 28 с электромагнитом 29, который захватывает готовую деталь, затем тянущая тележка 26, перемещаясь по выводному столу 25, тран0спортирует деталь к месту разгрузки, отсоединяется от детали и возвращается к прессу 1. В это вре1ля на прессе 1 осуществляется изготовление следующей детали, и цикл повторяется.

5

При обработке последней детали, при установке штампов, конструкция которых не позволяет провести штангу 14 с захватом 15 сквозь штампы 6, при достижении считывающей ползушки сты0ковочной штанги 11 считываемая ползушка своим стыковочным узлом 18 соединяется с концом стыковочной штанги 11. При этом тянущая каретка 26 своим стыковочным узлом 27 соединяется с

5 другим концом стыковочной штанги 11 и захватывает электромагнитом 29 обрабатываемую деталь. После этого электромагниты 19 отключаются, отделяя считывающую.ползушку от части 16

0 подающей каретки. Захват 15 раскрывается, освобождая деталь, и дальнейшее движение детали и считывающей ползушки осуществляется тянущей кареткой 26 через стыковочную штангу 11, при этом привод ее перемещения

5 управляется от датчиков 20 считывающей ползушки, перемещающейся по направляющей вводного стола 2, а коммутирующий кабель 22 сматывается с подтягивающего барабана 23. Часть 16

0 подающей каретки при этом остается на месте. После окончания обработки этой детали тянущая каретка 26 отсоединяется от стыковочной штанги 11 и транспортирует деталь к месту раз5грузки , считывающая ползушка отсоединяется от стыковочной штанги 11 и подтягивгиощим барабаном 23 за коммутирукхций кабель 22 подтягивается к части 16 подающей каретки/ на которой

0 она опять фиксируется электромагнитами 19, после чего часть 16 подающей каретки возвращается в исходное положение. Тянущая каретка 26 возвращаясь в исходное положение, возвращает и стыковочную штангу 11 в исходное поло5жение. На поддерживающие ролики 31 вводного стола укладывается новая заготовка, и цикл повторяется. Предложенное техническое решение позволяет использовать для одинаковых операций один штамп и уменьшить потребность в штамповой оснастке на 30-40%. Сокращение длины подштамповой плиты облегчает загрузку и разгрузку заготовок,.а также упрощает переналадку устройства и позволяет увеличить производительность установки на 20-30%. Кроме того, применение устрой ства позволяет высвободить производственные площади и увеличить выпуск металлоконструкций. Формула изобретения 1, Устройство для получения детале из длинномерного материала, содержащее пресс с приводом и установленную на столе пресса с возможностью воз; вратно-поступательного движения в направлении подачи материала плиту с индивидуальным приводом, несущую штам пы, отличающееся тем, что с целью повышения производительности и расширения диапазона шагов подачи материала, устройство снабжено распо ложенными в рабочей зоне пресса датчиками, -каждый из которых связан с приводами пресса и плиты и установле на столе пресса с возможностью взаимодействия с одним из штампов, смон тированными у пресса со стороны пода чи материала направлякяцими, на которы установлены на расстоянии один от другого, равном шагу подачи,упоры, и . подающая каретка с приводом, также несущая датчики, каждый из которых установлен с возможностью взаимодействия с одним из упоров, связан с приводом плиты и с одним из датчиков, установленных на столе пресса, и с приводом подающей каретки. 2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения возможности использования материала на всей длине и получения деталей из концевых частей материала, подающая каретка выполнена составной из двух частей, связанных между собой при помощи электромагнитов, на одной из ее частей закреплены датчики, устройство снабжено установленной у пресса со стороны,, противоположной подаче материала, тянущей кареткой с приводом, связанным с каждым из датчиков, закрепленных н.а подающей каретке, установленной на станине пресса подвижной штангой, входящей в зацепление с тянущей кареткой и с частью подающей каретки, несущей датчики. 3.Устройство по п. 1, отличающееся тем, что расстояние между осями смежных штампов равно 0,55-0,75 ширины ползуна пресса. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 367938, кл. В 211) 28/32, 14.05.70. 2.Авторское свидетельство СССР 176866, кл. В 21D 28/32, 02.01.62.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырубки деталей из листа | 1984 |

|

SU1207566A1 |

| Устройство для смены штампов | 1979 |

|

SU804526A1 |

| Линия штамповки листовых заготовок и сборки изделий из них | 1982 |

|

SU1050852A1 |

| Устройство для обработки длинномерного материала | 1986 |

|

SU1344472A1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Устройство для изготовления деталей из длинномерного материала | 1983 |

|

SU1166868A1 |

| Устройство для вырубки заготовок из плоского материала | 1980 |

|

SU897346A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для вырубки заготовок из плоского материала | 1983 |

|

SU1115829A1 |

fui. 7

Авторы

Даты

1980-10-15—Публикация

1978-11-20—Подача