(54) ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для доводки глухих отверстий | 1983 |

|

SU1151433A1 |

| Полуавтомат для доводки глухих отверстий | 1980 |

|

SU878528A2 |

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 1971 |

|

SU300303A1 |

| Способ доводки отверстий | 1985 |

|

SU1308448A1 |

| Притир для доводки цилиндрических отверстий | 1986 |

|

SU1371884A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ДОВОДОЧНОГО СТАНКА | 1991 |

|

RU2036070C1 |

| Притир для доводки цилиндрических отверстий | 1988 |

|

SU1604578A1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

1

Изобретение относится к технологии высокоточного машпно- и приборостроения и может быть использовано на доводочных операциях при обработке отверстий, например, в прецизионных деталях дизельной топливной аппаратуры.

По основному авт. св. № 300303 известен полуавтомат для доводки глухих отверстий, содержащий притир, разжимаемый перемещаемой в полом шпинделе доводочной головки станка конической оправкой при вращательном и возвратно-поступательном движениях щпинделя с изделием, в котором для автоматического слежения за усилием резания при многократном пульсирующем движении притира, последний,центрируемый по конической оправке, свободно установлен в радиальном направлении и жестко соединен в осевом направлении с инструментальным шпинделем, на котором укреплен кулачок, воздействующий на выключатель перемещения конической оправки после поворота щпинделя относительно доводочной головки с помощью тарированных пружин, отрегулированных на определенное усилие резания при доводкеЩНедостатки таких полуавтоматов - невысокая точность и небольшая производительность при обработке глухих отверстий.

Целью изобретения является повыщение точности обработки и уменьшение ее трудоемкости.

Эта цель достигается тем, что полуавтомат снабжен устройством автоматического управления, состоящим из кинематически связанного с приводом перемещения оправки импульсного датчика, соединенного с электромагнитным приводом шагового искателя, токосъемные щетки которого с соответствующими контактными рядами входят в состав блоков сортировки заготовок, возврата шагового искателя, контроля продолжительности доводки по пути оправки и контроля продолжительности доводки по времени, при этом все эти блоки соединены с блоком окончания цикла, подключенным к приводу шпинделя с изделием, приводу перемещения

20 оправки и датчику окончания цикла, который соединен с блоком предварительного выхаживания, имеющим связь с импульсным датчиком, приводом перемещения оправки и выключателем перемещения оправки.

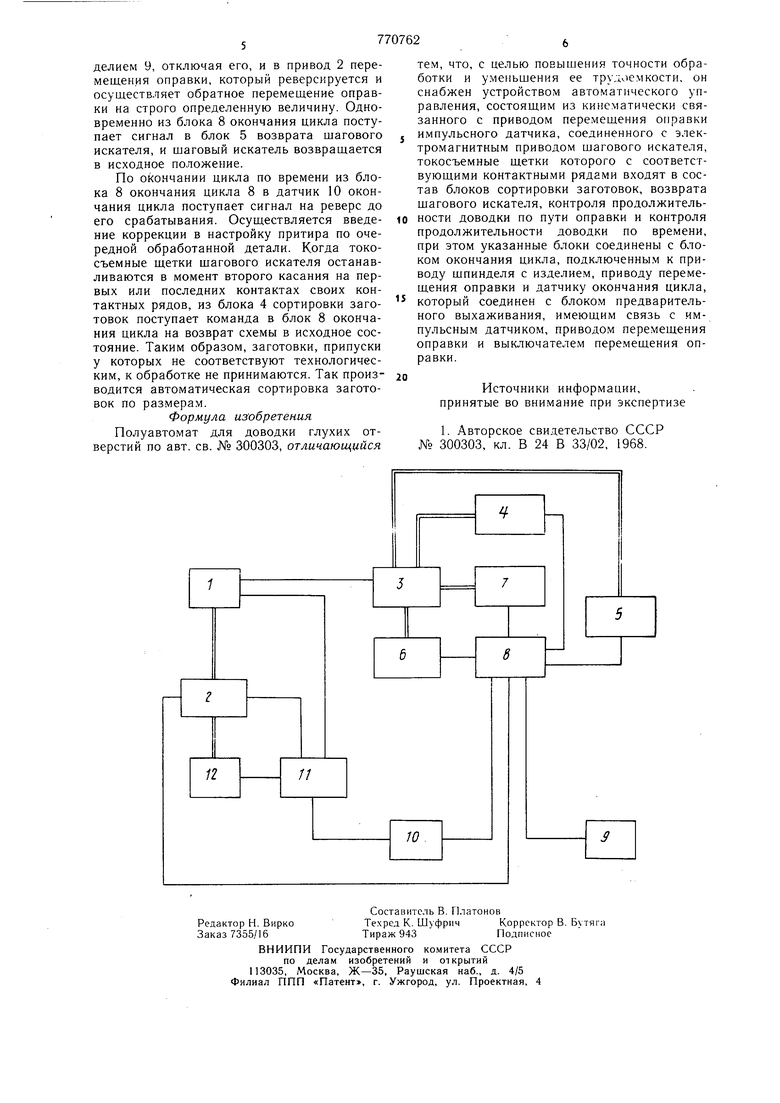

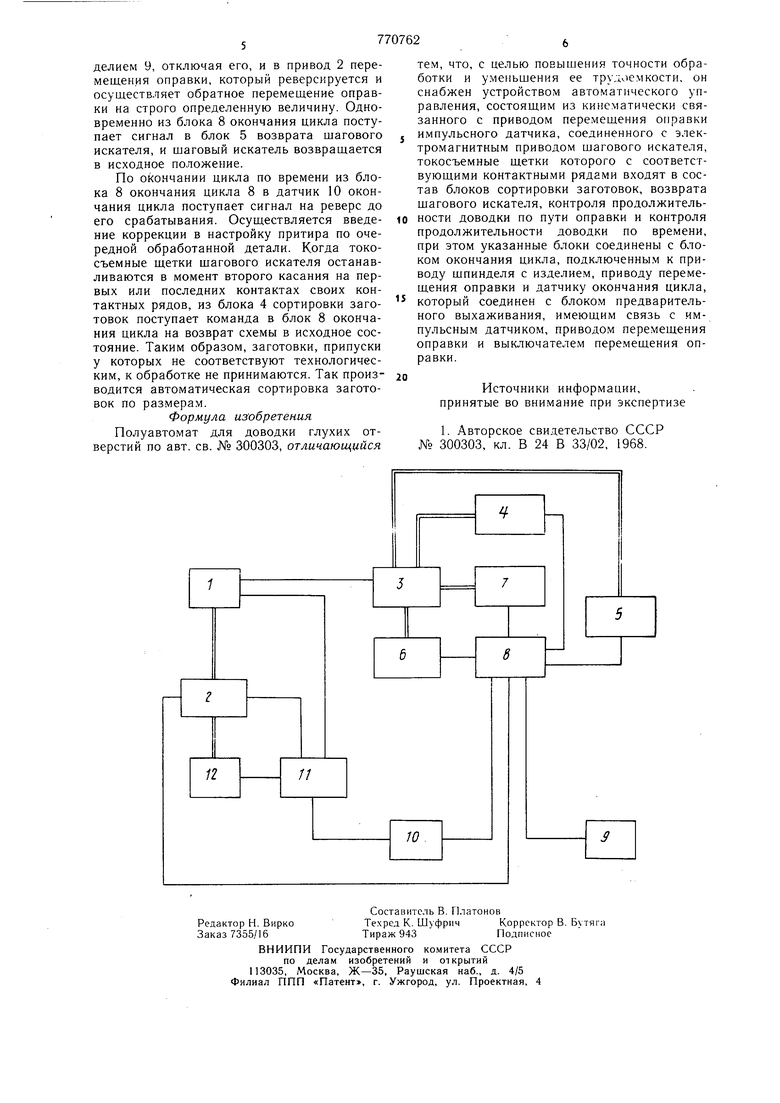

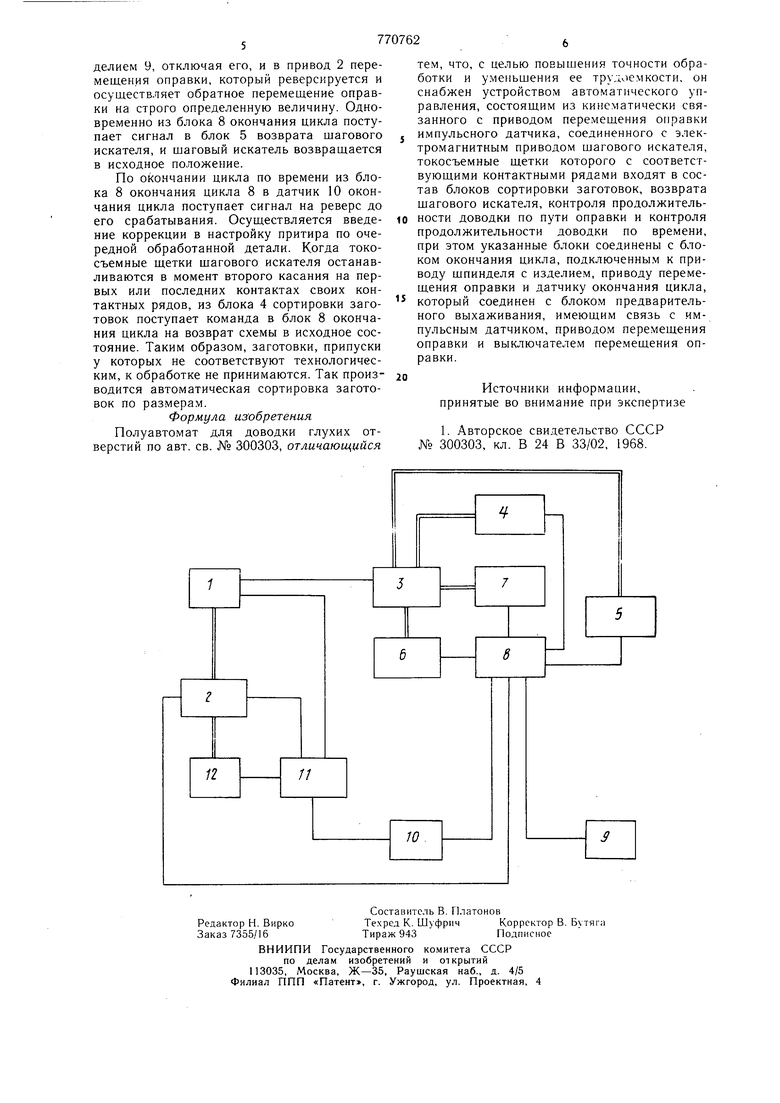

Схема устройства автоматическо1о управ..епия показана на чертеже.

Импульсный датчик 1 кинематически связан с приводом 2 перемещения оправки и соединен с электромагнитным приводом 3 шагового искателя, который, в свою очередь, кинематически связан с блоками 4-7 соответственно сортировки заготовок, возврата шагового искателя, контроля продолжительности доводки по пути оправки и контроля продолжительности доводки по времени, поскольку в состав этих блоков входят токосъемные шетки шагового искателя с соответствующими контактными рядами. Блоки 4, 5, 6 и 7 соединены с блоком 8 окончания цикла, который имеет соединения с приводом шпинделя изделия 9, приводом 2 перемешения оправки и датчиком окончания цикла 10. Датчик окончания цикла соединен с блоком 11 предварительного выхаживания, который подключен к приводу перемешения оправки 2 и выключателю 12 перемещения оправки. Привод перемещения оправки 2 и выключатель 12 перемещения оправки имеют между собой кинематическую связь.

Полуавтомат для доводки глухих отверстий работает следующим образом.

Перед началом работы устанавливается притир и производится его настройка по эталону. В дальнейше.м, по окончании доводки очередной детали, притир автоматически настраивается на ее размер, находящийся в пределах допуска.

При включении привода 2 перемещения оправки кинематически связанный с ним импульсный датчик 1 посылает импульсы в обмотку электромагнитного привода 3 шагового искателя. Токосъемные щетки шагового искателя начинают движение по соответствующим контактным рядам, входящим в состав блоков 4-7 соответсвенно сортировки заготовок, возврата щагового искателя, контроля продолжительности доводки по пути оправки и контроля продолжительности доводки по времени. Оправка, перемещаясь, разжимает притир. Это приводит к тому, что в некоторый момент времени происходит касание притира о стенки отверстия заготовки и достигается заданное усилие резания, что вызывает срабатывание кинематически связанного с приводом 2 перемещения оправки выключателя 12 перемещения оправки. Последний, срабатывая, посылает сигнал в блок 11 предварительного выхаживания, из которого в тот же момент времени поступают команды на отключение привода 2 перемещения оправки и импульсного датчика 1. Доводка продолжается без дальнейшего перемещения оправки, т. е. происходит «выхаживание. При этом движение токосъемных щеток также прекращается. Блок И предварительного выхаживания, осуществляя указанные отключения, обеспечивает заданное время задержки, по истечении которого привод перемещения оправки и

и.мпхльсный датчик вновь вк.лючаются по его команде. Импульсный датчик 1 вновь посылает импульсы в электромагнитный привод 3 шагового искателя. Его токосъемные шетки возобновляют движение по контактным рядам.

В период времени предварительного выхаживания производится равно.мерное распределение абразивной среды по обрабатываемой поверхности, а также снятие загрязнений и заусенцев с поверхности отверQ стия заготовки. Поэтому возобновление перемещения оправки приводит к дополнительному разжиму притира и повторному его касанию о стенки заготовки, при котором в устройство управления поступают достоверные данные (по количеству импульсов) о

величине припуска заготовки.

В момент второго касания вновь срабатывает выключатель 12 перемещения оправки, посылая повторный сигнал в блок 11 предварительного выхаживания, который отключает импульсный датчик 1 и переводит работу привода 2 перемещения оправки с ускоренного ее движения на рабочее. Одновременно происходит остановка токосъемных щеток щагового искателя на определенных, соответствующих припуску заготовки,

5 контакта.-, его рядов и вслед за этим блок 11 предварительного выхаживания посылает сигнал в датчик 10 окончания цикла. Этот момент времени является началом цикла обработки, который далее контролируется по пути оправки и времени доводки. Датчик

10 окончания цикла начинает перемещение с постоянной скоростью и устанавливается в положение, заданное временем его пере.мещения. Это время соответствует тому контакту ряда щагового искателя в блоке 6

J контроля продолжительности доводки по пути оправки, на котором остановилась соответствующая токосъемная щетка в момент второго касания. В блоке 7 контроля продолжительности доводки по времени токосъемная щетка щагового искателя, входящая в его состав, также останавливается на контакте своего ряда, которому соответствует определенная величина выдержки времени. Таким образом, время доводки устанавливается также в соответствии с величиной припуска заготовки.

В процессе доводки происходит перемещение оправки, которое приводит к срабатыванию датчика 10 окончания цикла, когда заданный по припуску путь оправкой пройден. Если же в результате замедления съема (по какой-либо причине) этого не произошло, блок 7 контроля продолжительности доводки по времени посылает свой сигнал в блок 8 окончания цикла ранее, чем он поступит от датчика 10 окончания цикла. В этом и другом случае блок 8 окончания цикла после получения сигналов от датчика 10 окончания цикла или от блока 7 контроля продолжительности доводки но времени посылает команду в привод шпинделя с из

Авторы

Даты

1980-10-15—Публикация

1979-01-29—Подача