Изобретение относится к машиностроению, в частности к конструкциям разжимных инструментов для окончательной обработки отверстий, и может быть использовано при изготовлении прецизионных деталей типа корпусов с высокоточным внутренним отверстием, плунжерных лок, гильз пневмо-м гидроцилиндров и т.п. Цель изобретения - расширение технологических возможностей притира путем увеличения диапазона размеров обрабатываемых отверстий.

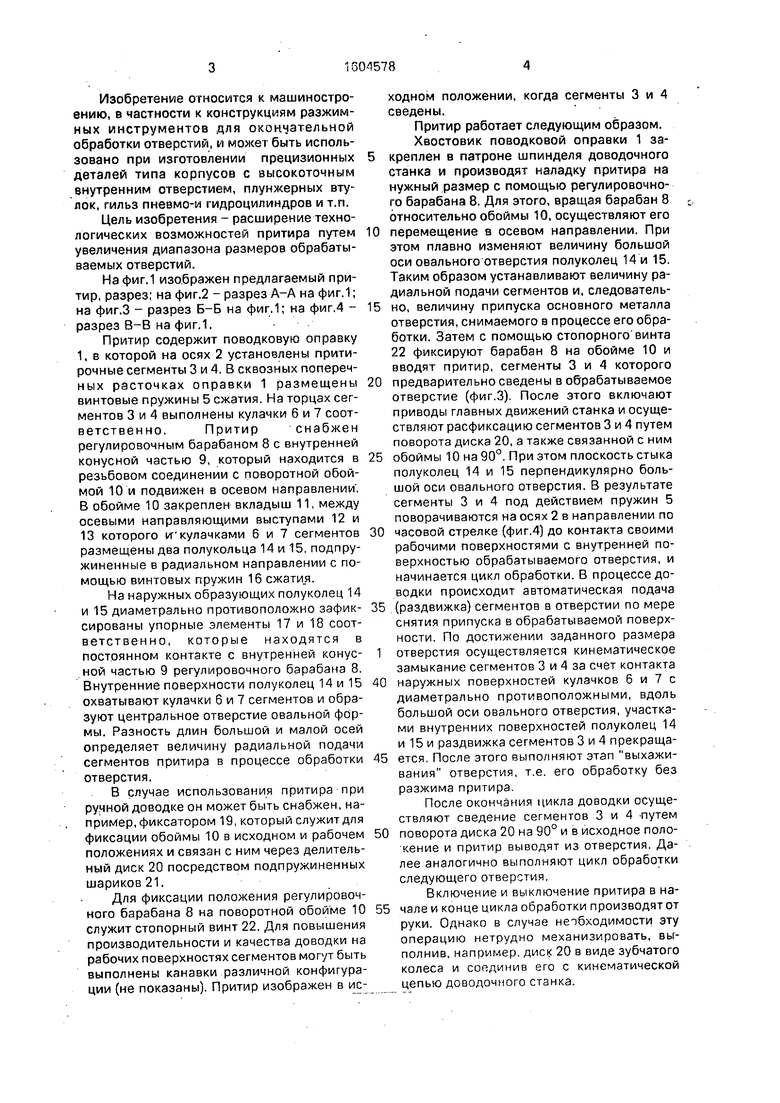

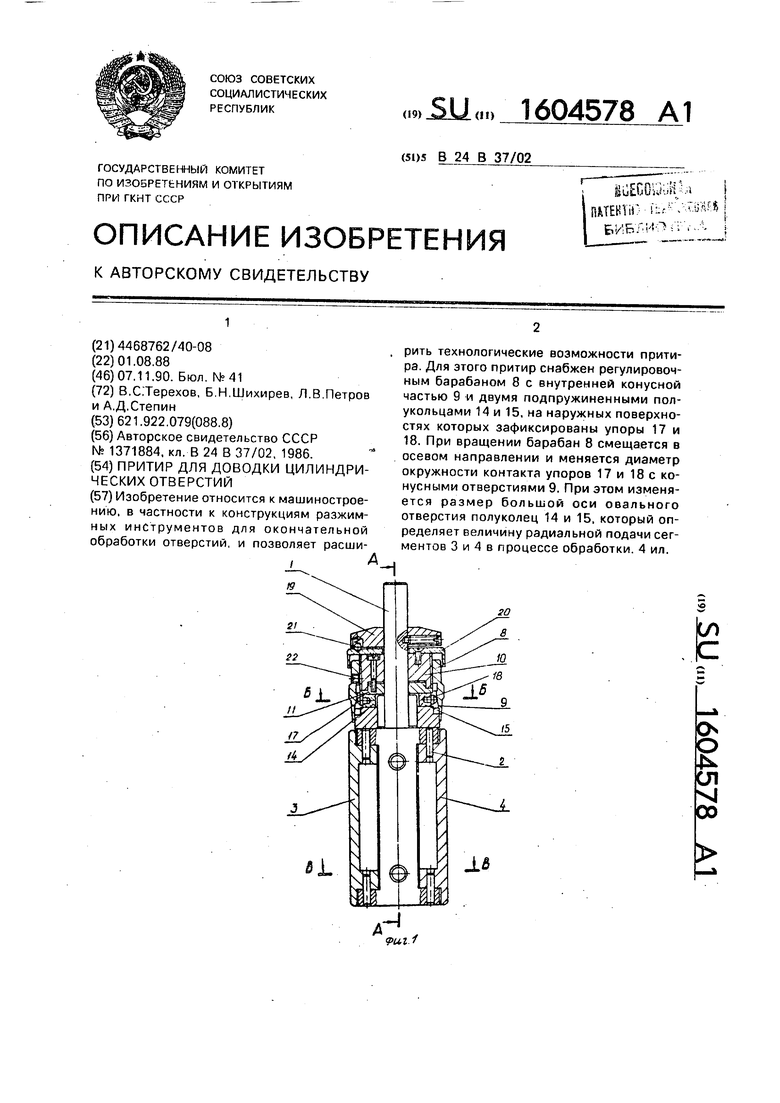

На фиг.1 изображен предлагаемый притир, разрез; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - разрез Б-Б на фиг.1; на фиг,4 - разрез В-В на фиг.1.

Притир содержит поводковую оправку 1, в которой на осях 2 установлены притирочные сегменты 3 и 4, В сквозных попереч- ных расточках оправки 1 размещены винтовые пружины 5 сжатия. На торцах сегментов 3 и 4 выполнены кулачки 6 и 7 соот- ветственно.Притирснабжен

регулировочным барабаном 8 с внутренней конусной частью 9, который находится в резьбовом соединении с поворотной обоймой 10 и подвижен в осевом направлении . В обойме 10 закреплен вкладыш 11, между осевыми направляющими выступами 12 и 13 которого и кулачками 6 и 7 сегментов размещены два полукольца 14 и 15, подпружиненные в радиальном направлении с помощью винтовых пружин 16 сжатия.

На наружных образующих полуколец 14 и 15 диаметрально противоположно зафиксированы упорные элементы 17 и 18 соответственно, которые находятся в постоянном контакте с внутренней конусной частью 9 регулировочного барабана 8. Внутренние поверхности полуколец 14 и 15 охватывают кулачки 6 и 7 сегментов и образуют центральное отверстие овальной формы. Разность длин большой и малой осей определяет величину радиальной подачи сегментов притира в процессе обработки отверстия.

В случае использования притира при ручной доводке он может быть снабжен, например, фиксатором 19, который служит для фиксации обоймы 10 в исходном и рабочем положениях и связан с ним через делительный диск 20 посредством подпружиненных шариков 21.

Для фиксации положения регулировочного барабана 8 на поворотной обойме 10 служит стопорный винт 22. Для повышения производительности и качества доводки на рабочих поверхностях сегментов могут быть выполнены канавки различной конфигурации (не показаны). Притир изображен в исходном положении, когда сегменты 3 и 4 сведены.

Притир работает следующим образом. Хвостовик поводковой оправки 1 за- креплен в патроне шпинделя доводочного станка и производят наладку притира на нужный размер с помощью регулировочного барабана 8. Для зтого, вращая барабан 8 относительно обоймы 10, осуществляют его 0 перемещение в осевом направлении. При этом плавно изменяют величину большой оси овального отверстия полуколец 14 и 15. Таким образом устанавливают величину радиальной подачи сегментов и, следователь- 5 но, величину припуска основного металла отверстия, снимаемого в процессе его обработки. Затем с помощью стопорного винта 22 фиксируют барабан 8 на обойме 10 и вводят притир, сегменты 3 и 4 которого 0 предварительно сведены в обрабатываемое отверстие (фиг.З). После атого включают приводы главных движений станка и осуществляют расфиксацию сегментов 3 и 4 путем поворота диска 20, а также связанной с ним 5 обоймы 10 на 90°. При этом плоскость стыка полуколец 14 и 15 перпендикулярно большой оси овального отверстия. В результате сегменты 3 и 4 под действием пружин 5 поворачиваются на осях 2 в направлении по 0 часовой стрелке (фиг.4) до контакта своими рабочими поверхностями с внутренней поверхностью обрабатываемого отверстия, и начинается цикл обработки. В процессе доводки происходит автоматическая подача 5 (раздвижка) сегментов в отверстии по мере снятия припуска в обрабатываемой поверхности. По достижении заданного размера 1 отверстия осуществляется кинематическое замыкание сегментов 3 и 4 за счет контакта 0 наружных поверхностей кулачков 6 и 7 с диаметрально противоположными, вдоль большой оси овального отверстия, участками внутренних поверхностей полуколец 14 и 15 и раздвижка сегментов 3 и 4 прекраща- 45 ется. После зтого выполняют этап выхаживания отверстия, т.е. его обработку без разжима притира.

После окончания цикла доводки осуществляют сведение сегментов 3 и 4 лутем 50 поворота диска 20 на 90° и в исходное положение и притир выводят из отверстия. Далее аналогично выполняют цикл обработки следующего отверстия.

Включение и выключение притира в на- 55 чале и конце цикла обработки производят от руки. Однако в случае необходимости зту операцию нетрудно механизировать, выполнив, например, диск 20 в виде зубчатого колеса и соединив его с кинематической цепью доводочного станка.

в случае износа рабочих поверхностей сегментов в результате длительной эксплуатации притира его номинальный наружный диаметр может быть легко восстановлен с помощью регулировочного барабана 8. Для этого сначала производят расфиксацию барабана 8 на обойме 10 винтом 22. а затем, вращая барабан, перемещают его вверх по обойме. При этом увеличивают большую ось овального отверстия полуколец 14 и 15 за рчет их радиальной раздвижки под действием пружин 16. В результате соответственно увеличится радиальная подача сегментов 3 и 4 в процессе доводки отверстия.

Аналогично производят наладку прити- ра и при обработке отверстий с различными диаметрами.

Формула изобретения Притир для доводки цилиндрических отверстий, содержащий поводковую оправку и закрепленные на осях два подпружиАненных в радиальном направлении поворотных притирочных сегмента с выполненными на их торцах кулачками, установленными с возможностью взаимодействия с овальным отверстием поворотного кольца, отличающийся тем. что, с целью расширения технологических возможностей притира путем увеличения диапазона размеров обрабатываемых отверстий, притир снабжен регулировочным барабаном с внутренней конусной частью, установленным на поводковой оправке с возможностью осевого перемещения, а поворотное кольцо выполнено в виде двух подпружиненных полуколец, установленных с возможностью радиального перемещения, при этом притир дополнительно снабжен диаметрально расположенными на наружной поверхности полуколец упорными элементами, установленными с возможностью взаимодействия с конусной частью регулировочного барабана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Притир для доводки цилиндрических отверстий | 1986 |

|

SU1371884A1 |

| Устройство для доводки плоских по-ВЕРХНОСТЕй дЕТАлЕй КлиНОВыХ зАдВижЕК | 1978 |

|

SU831563A1 |

| Инструмент для доводки деталей | 1980 |

|

SU905017A1 |

| Притир для обработки отверстий | 1980 |

|

SU944892A1 |

| Устройство для доводки плоских кольцевых поверхностей клиновых задвижек | 1990 |

|

SU1743836A1 |

| ПРИТИР ДЛЯ ДОВОДКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2365485C1 |

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 1971 |

|

SU300303A1 |

| УСТРОЙСТВО для доводки ОТВЕРСТИЙ | 1966 |

|

SU184164A1 |

| Притир | 1976 |

|

SU607719A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЕРДЕЧНИКОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2627228C9 |

Изобретение относится к машиностроению, в частности к конструкциям разжимных инструментов для окончательной обработки отверстий, и позволяет расширить технологические возможности притира. Для этого притир снабжен регулировочным барабаном 8 с внутренней конусной частью 9 и двумя подпружиненными полукольцами 14 и 15, на наружных поверхностях которых зафиксированы упоры 17 и 18. При вращении барабан 8 смещается в осевом направлении и меняется диаметр окружности контакта упоров 17 и 18 с конусными отверстиями 9. При этом изменяется размер большой оси овального отверстия полуколец 14 и 15, который определяет величину радиальной подачи сегментов 3 и 4 в процессе обработки. 4 ил.

12L

9иг. 2

11

| Притир для доводки цилиндрических отверстий | 1986 |

|

SU1371884A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-11-07—Публикация

1988-08-01—Подача