1

Изобретение отноеится к области технологии высокоточного машино- и приборостроения и может быть использовано па доводочных операциях при обработке отверстий, например, в прецизионных деталях дизельной топливной аппаратуры.

Известный по основному авт. св. № 300303 полуавтомат для доводки глухих отверстий содержит прибор, центрируемый по конической оправке, свободно установленный в радиальном направлении и жестко соединенный в осевом направлении с инструментальным шпинделем, на котором укреплен кулачок, воздействующий на выключатель перемещения конической оправки после поворота шпинделя относительно доводочной головки 1.

Недостатками известного полуавтомата являются отсутствие возможности изменения скорости разжима притира при изменении съема припуска с целью поддержания усилия резания на заданном уровне, а также неконтролируемость напряженных состояний в зоне резания и невозможность их ограничения после отключения перемещения конической оправки с помощью выключателя. Нестабильность съема в течение постоянного заданного. промежутка времени для разных деталей, неизбежная при таких условиях обработки, приводит

к значительному разбросу размеров отверстий в партии обработанных деталей. Наличие перенапрял :ений в зоне резания приводит к понижению качества обработки и 5 порче притиров из-за образования на них наростов.

Целью настоящего изобретения является поддержание усилия резания при доводке отверстий свободным абразивом на задан10 ном уровне и ограничение напряжений

в зоне резания для стабилизации съема

припуска и повыщение качества обработки.

Поставленная цель достигается тем, что

полуавтомат снабжен устройством автоматического управления перемещением конической оправки, состоящим из датчика предельного усилия резания, соединенного с выключателем, который подключен к источнику питания, двигателю привода конической оправки, блоку управления скоростью перемещения оправки и блоку ограничения давления в зопе резания, которые также связаны с двигателем привода конической оправки.

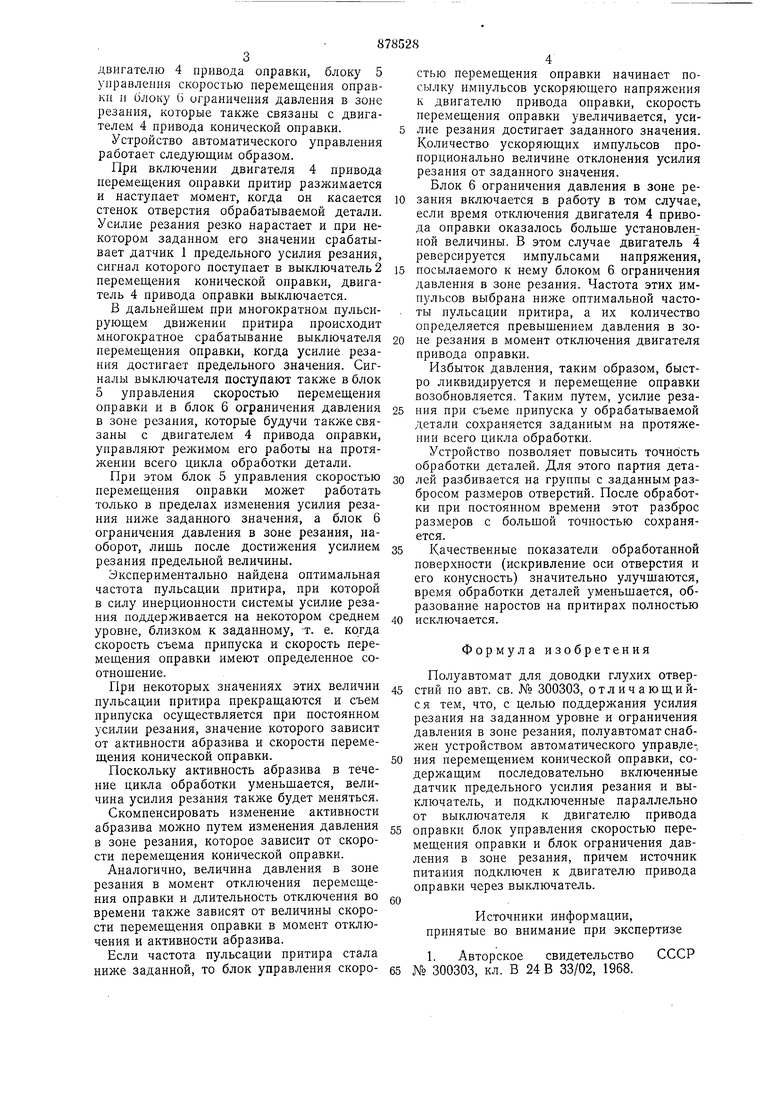

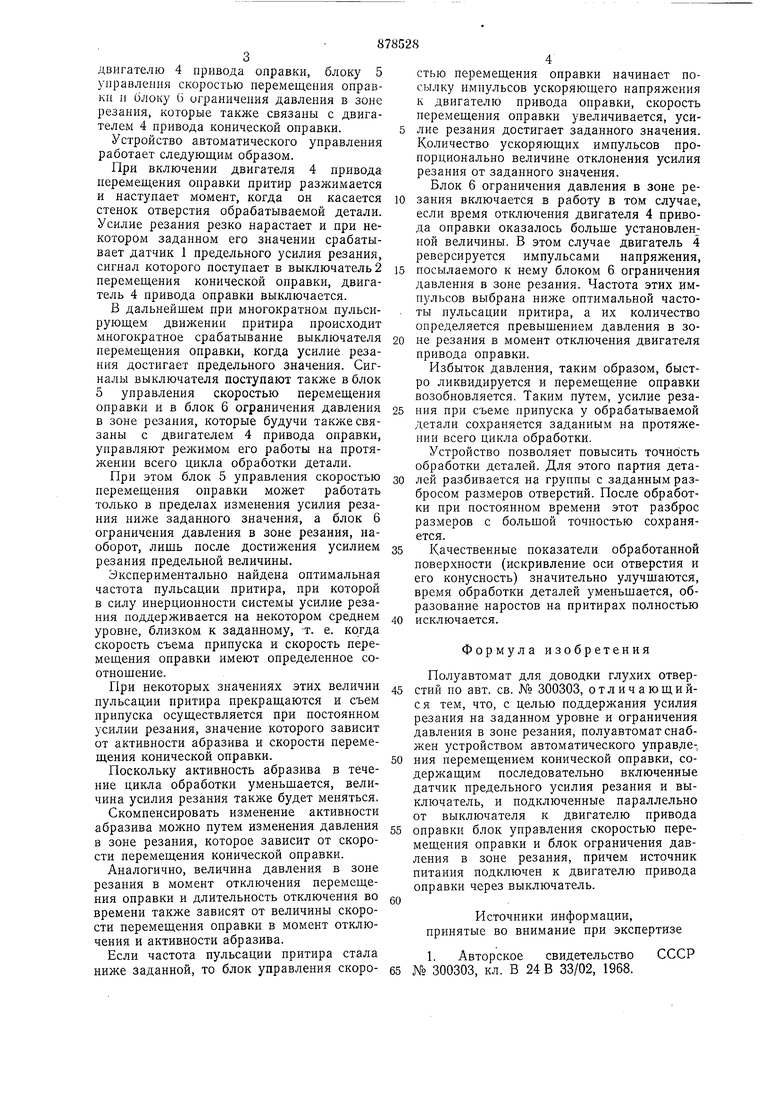

25 На чертеже показана схема устройства автоматического управления.

Схема состоит из датчика 1 предельного усилия резания, соединенного с выключателем 2 перемещения конической оправки,

30 который подключен к источнику питания 3,

двигателю 4 привода оправки, блоку 5 управления скоростью перемещеиия оправка и блоку 6 ограничения давления в зоне резания, которые также связаны с двигателем 4 привода конической оправки.

Устройство автоматического управления работает следующим образом.

При включении двигателя 4 привода перемещения оправки притир разжимается и наступает момент, когда он касается стенок отверстия обрабатываемой детали. Усилие резания резко нарастает и при некотором заданном его значении срабатывает датчик 1 предельного усилия резания, сигнал которого поступает в выключатель 2 перемещения конической оправки, двигатель 4 привода оправки выключается.

В дальнейшем при многократном пульсирующем движении притира происходит многократное срабатывание выключателя перемещения оправки, когда усилие резания достигает предельного значения. Сигналы выключателя поступают также в блок 5 управления скоростью перемещения оправки и в блок 6 ограничения давления в зоне резания, которые будучи также связаны с двигателем 4 привода оправки, управляют режимом его работы на протяжении всего цикла обработки детали.

При этом блок 5 управления скоростью перемещения оправки может работать только в пределах изменения усилия резания ниже заданного значения, а блок 6 ограничения давления в зоне резания, наоборот, лищь после достижения усилием резания предельной величины.

Экспериментально найдена оптимальная частота пульсации притира, при которой в силу инерционности системы усилие резания поддерживается на некотором среднем уровне, близком к заданному, т. е. когда скорость съема припуска и скорость перемещения оправки имеют определенное соотношение.

При некоторых значениях этих величии пульсации притира прекращаются и съем припуска осуществляется при постоянном усилии резания, значение которого зависит от активности абразива и скорости перемещения конической оправки.

Поскольку активность абразива в течение цикла обработки уменьшается, величина усилия резания также будет меняться.

Скомпенсировать изменение активности абразива можно путем изменения давления в зоне резания, которое зависит от скорости перемещения конической оправки.

Аналогично, величина давления в зоне резания в момент отключения перемещения оправки и длительность отключения во времени также зависят от величины скорости перемещения оиравки в момент отключения и активности абразива.

Если частота пульсации притира стала ниже заданной, то блок управления скоростью перемещения оправки начинает посылку имиульсов ускоряющего напряжения к двигателю привода оправки, скорость перемещения оправки увеличивается, уси5 лие резания достигает заданного значения. Количество ускоряющих импульсов пропорционально величине отклонения усилия резания от заданного значения. Блок 6 ограничения давления в зоне резания включается в работу в том случае, если время отключения двигателя 4 привода оправки оказалось больше установлен ной величины. В этом случае двигатель 4 реверсируется импульсами напряжения,

5 посылаемого к нему блоком 6 ограничения давления в зоне резания. Частота этих импульсов выбрана ниже оптимальной частоты пульсации притира, а их количество определяется превышением давления в зоне резания в момент отключения двигателя привода оправки.

Избыток давления, таким образом, быстро ликвидируется и перемещение оправки возобновляется. Таким путем, усилие резания при съеме припуска у обрабатываемой детали сохраняется заданным на протяжении всего цикла обработки.

Устройство позволяет повысить точность обработки деталей. Для этого партия деталей разбивается на группы с заданным разбросом размеров отверстий. После обработки при постоянном времени этот разброс размеров с большой точностью сохраняется.

5 Качественные показатели обработанной поверхности (искривление оси отверстия и его конусность) значительно улучшаются, время обработки деталей уменьшается, образование наростов на притирах полностью

0 исключается.

Формула изобретения

Полуавтомат для доводки глухих отверстий по авт. св. № 300303, отличающийс я тем, что, с целью поддержания усилия резания на заданном уровне и ограничения давления в зоне резания, полуавтомат снабжен устройством автоматического управле-, 0 ния перемещением конической оправки, содержащим последовательно включенные датчик предельного усилия резания и выключатель, и подключенные параллельно от выключателя к двигателю привода 5 оправки блок управления скоростью перемещения оправки и блок ограничения давления в зоне резания, причем источник питания подключен к двигателю привода оправки через выключатель.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 300303, кл. В 24 В 33/02, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для доводки глухих отверстий | 1979 |

|

SU770762A2 |

| Полуавтомат для доводки глухих отверстий | 1983 |

|

SU1151433A1 |

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 1971 |

|

SU300303A1 |

| Устройство для управления приводом разжима притира станка для доводки отверстий | 1978 |

|

SU921811A1 |

| Способ доводки отверстий | 1985 |

|

SU1308448A1 |

| Устройство управления приводом разжима притира | 1981 |

|

SU995067A1 |

| Устройство для разжима притира | 1982 |

|

SU1052373A1 |

| Способ обработки отверстия притиром | 1981 |

|

SU1006187A1 |

| Устройство для управления приводом разжыма притира | 1976 |

|

SU591826A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

Авторы

Даты

1981-11-07—Публикация

1980-03-05—Подача