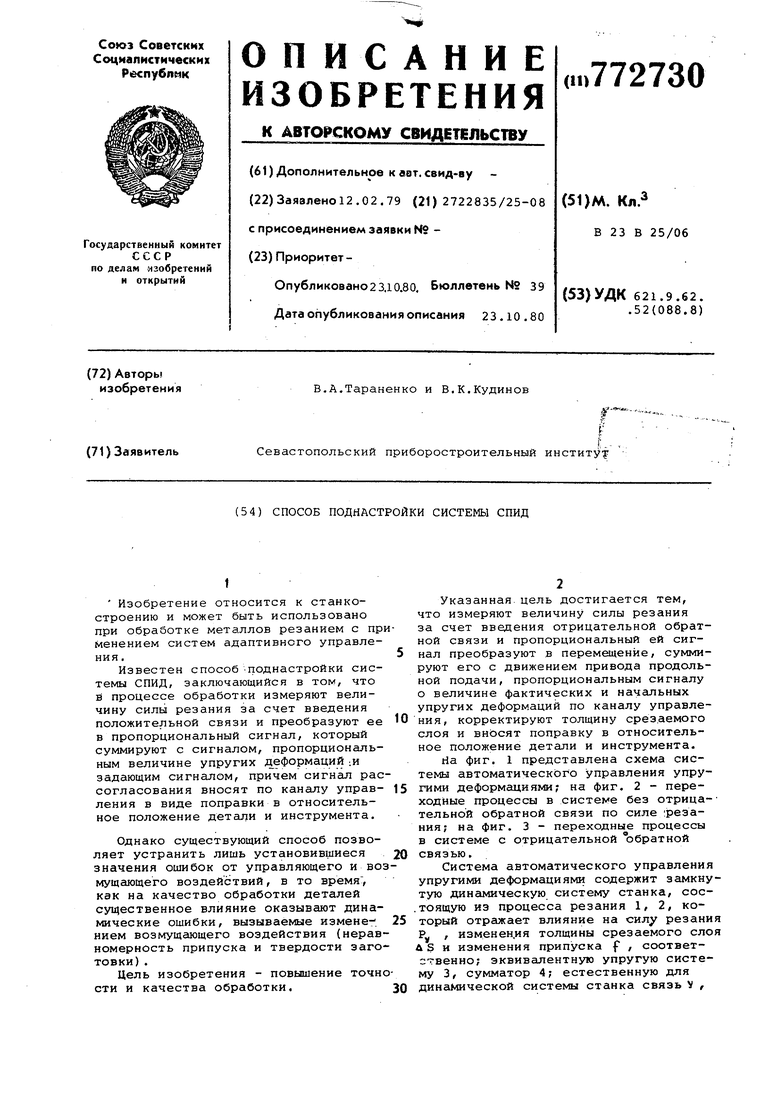

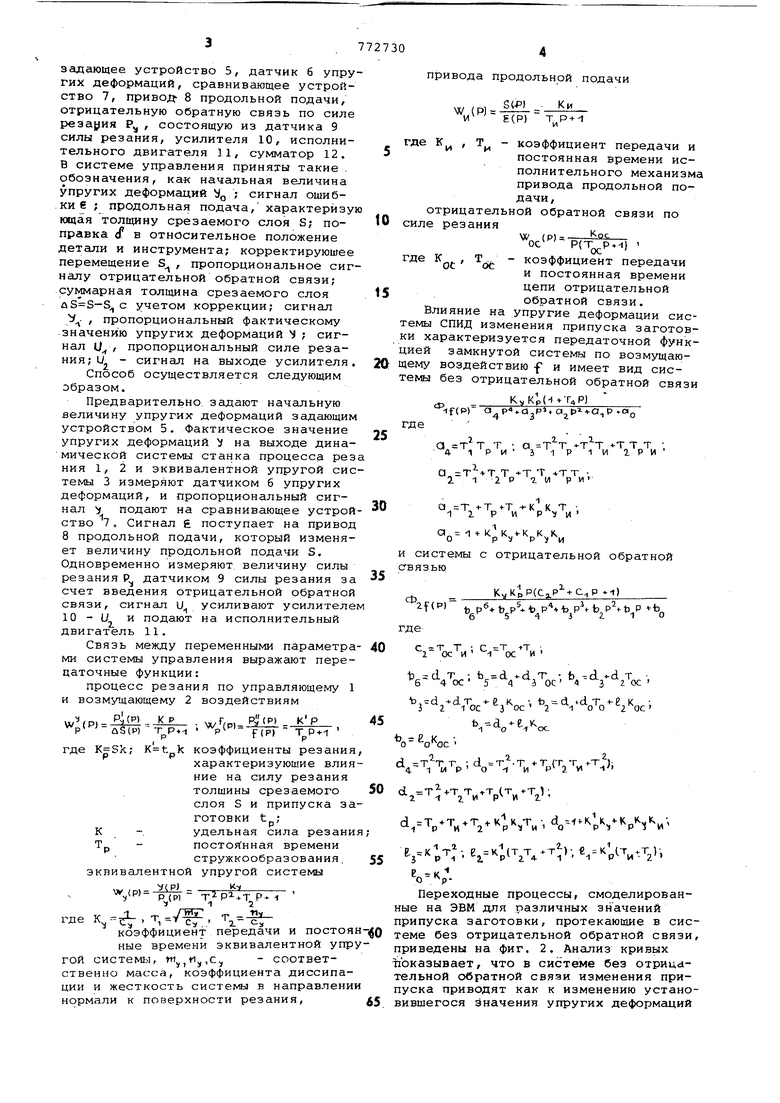

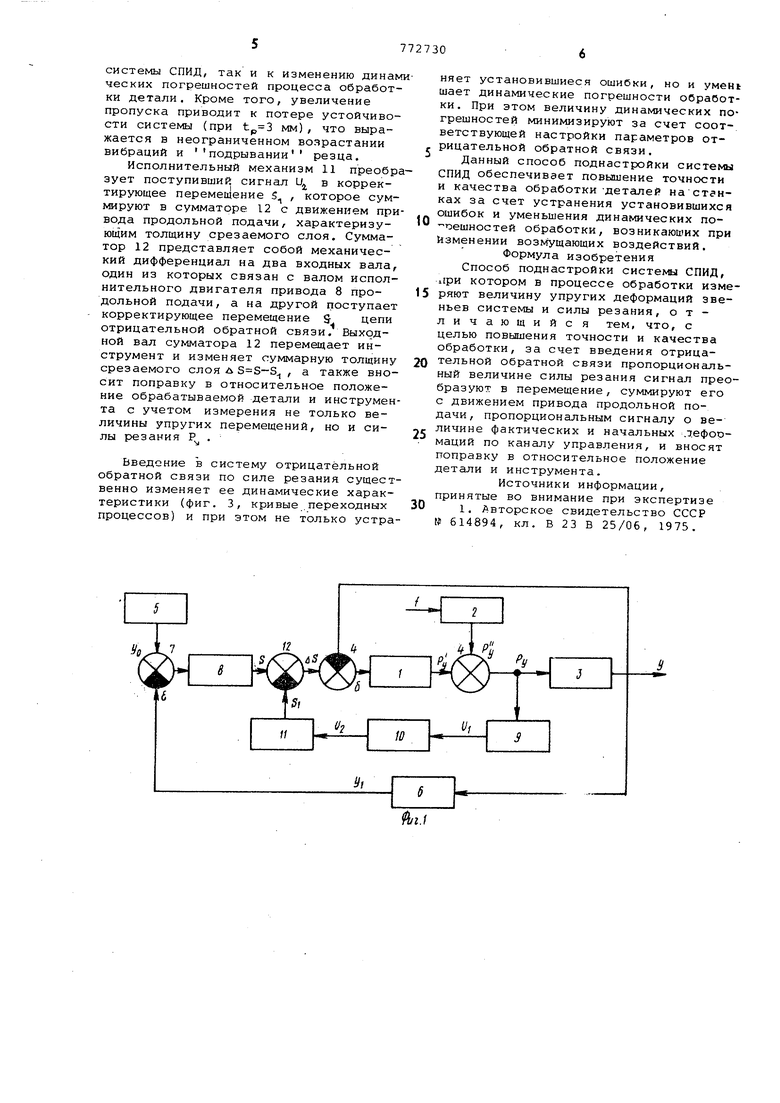

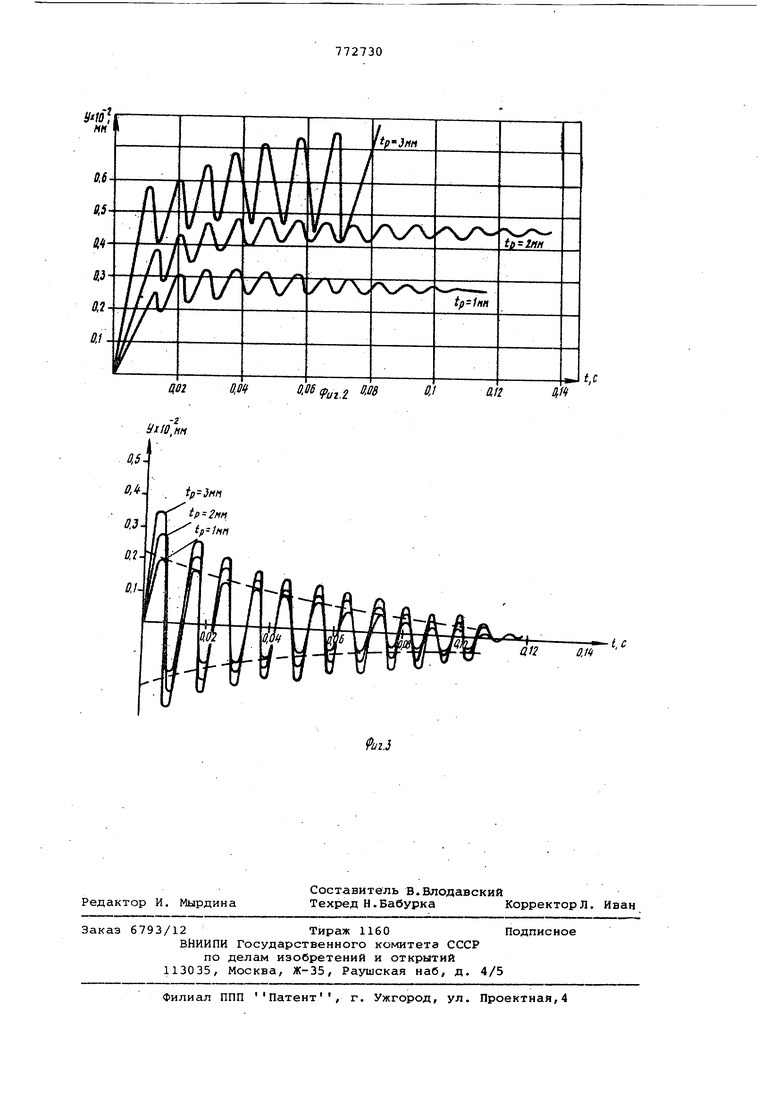

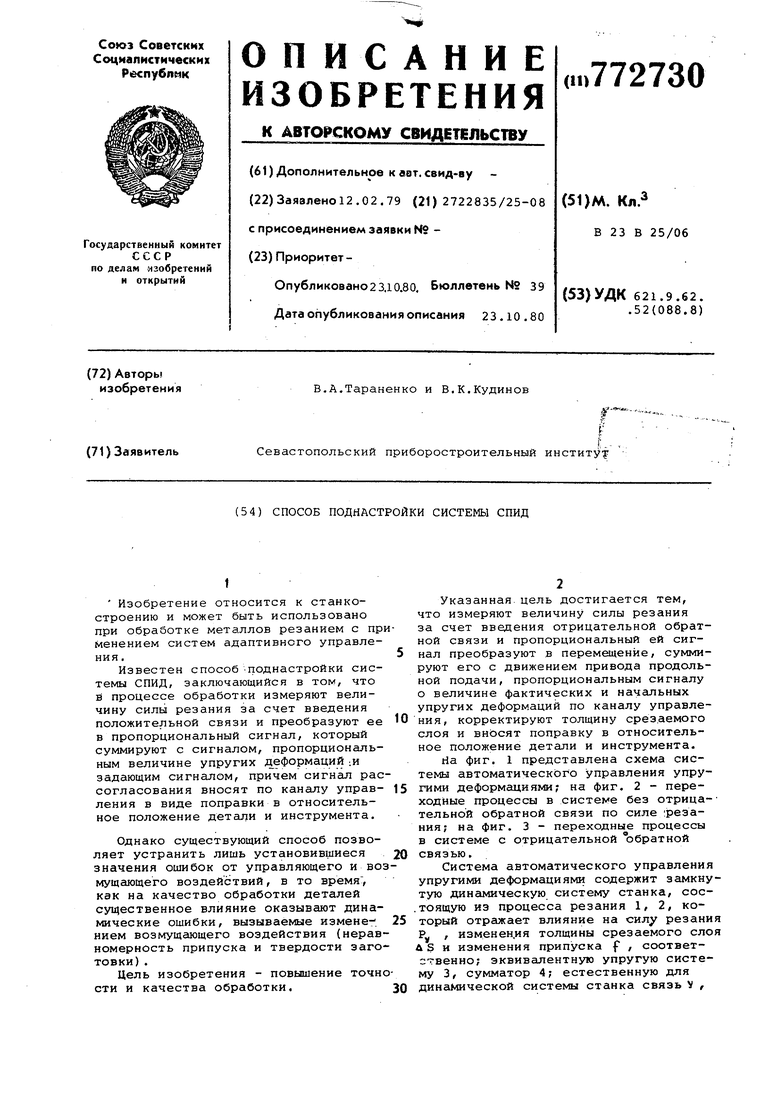

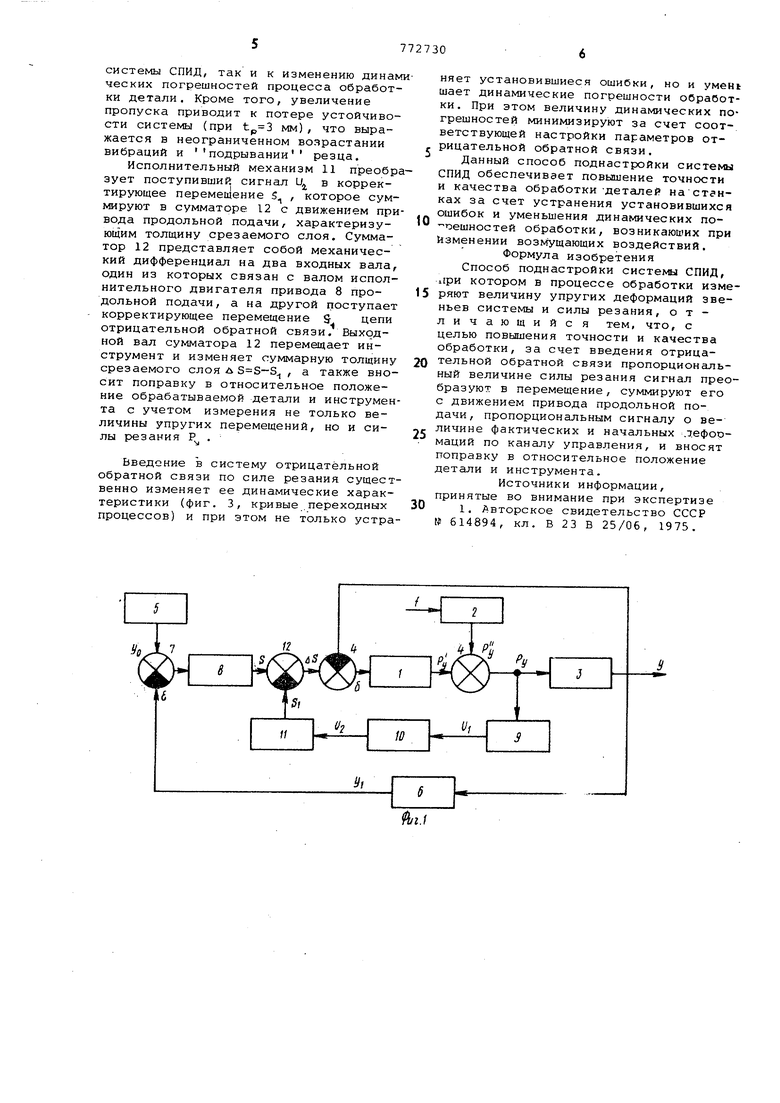

Изобретение относится к станкостроению и может быть использовано при обработке металлов резанием с пр менением систем адаптивного управления. Известен способ-поднастройки системы СПИД, заключающийся в том, что и процессе обработки измеряют величину силы резания за счет введения положительной связи и преобразуют ее в пропорциональный сигнал, который суммируют с сигналом, пропорциональным величине упругих деформаций:И задающим сигналом, причем сигнал рас согласования вносят по каналу управления в виде поправки в относительное положение детали и инструмента. Однако существующий способ позволяет устранить лишь установившиеся значения сшибок от управляющего и во мущающего воздействий, в то время , как на качество обработки деталей существенное влияние оказывают динамические ошибки, вызываемые измене-. нием возмущающего воздействия (нерав номерность припуска и твердости заго товки) . Цель изобретения - повышение точн сти и качества обработки. Указанная, цель достигается тем, что измеряют величину силы резания за счет введения отрицательной обратной связи и пропорциональный ей сигнал преобразуют в перемещение, суммируют его с движением привода продольной подачи, пропорциональным сигналу о величине фактических и начальных упругих деформаций по каналу управления, корректируют толщину срез.аемого слоя и вносят поправку в относительное положение детали и инструмента. На фиг. 1 представлена схема системы автоматического управления упругими деформациями; на фиг. 2 - переходные процессы в системе без отрица- тельной обратной связи по силе :резания; на фиг. 3 - переходные процессы в системе с отрицательной обратной связью. Система автоматического управления упругими деформациями содержит замкнутую динамическую систему станка, состоящую из процесса резания 1, 2, который отражает влияние на силу резания р , изменен,ия толщины срезаемого слоя ДЗ и изменения припуска f , соответственно; эквивалентную упругую систему 3, сумматор 4; естественную для динамической системы станка связь V , задающее устройство 5, датчик б упругих деформаций, сравнивающее устройство 7, привод- 8 продольной подачи, отрицательную обратную связь по силе реэария Р , состоящую из датчика 9 силы резания, усилителя 10, исполнительного двигателя II, сумматор 12. В системе управления приняты такие . обозначения, как начальная величина упругих деформаций ; сигнал ошибки 6 ; продольная подача, характеризую ющая толщину срезаемого слоя S; поправка f в относительное положение детали и инструмента; корректирующее перемещение S, пропорциональное сигналу отрицательной обратной связи; суммарная толщина срезаемого слоя учетом коррекции; сигнал I пропорциональный фактическому значению упругих деформаций ; сигнал U, пропорциональный силе резания; Ц. - сигнал на выходе усилителя. Способ осуществляется следующим образом. Предварительно, задают начальную величину упругих деформаций задающим устройством 5. Фактическое значение упругих деформаций V на выходе динамической системы станка процесса рез ния 1, 2 и эквивалентной упругой сис темы 3 измеряют датчиком б упругих деформаций, и пропорциональный сигнал V подают на сравнивающее устрой ство 7. Сигнал & поступает на привод 8 продольной подачи, который изменяет величину продольной подачи S. Одновременно измеряют величину силы резания р, датчиком 9 силы резания за счет введения отрицательной обратной сигнал U усиливают усилителе связи, 10 - и и подают на исполнительный двигатель 11. Связь между переменными параметра ми системы управления выражают перецаточные функции: процесс резания по управляющему 1 и возмущающему 2 воздействиям )--5JLlEl-J - . wf(p), (P) f(p) - TpP + l где k коэффициенты резания характеризующие влия ние на силу резания толщины срезаемого слоя S и припуска за готовки tp; удельная сила резани - постоянная времени стружкообразования, эквивалентной упругой системы j(p)Цу %((р, Т 2р11т.Р ч где К -с , Т, -/- . г- коэффициент передачи и постоя ные времени эквивалентной упр гой cHCTeNtbi, tti,,,c,, - соответственно масса, коэффициента диссипации и жесткость системы в направлени нормали к поверхности резания, привода продольной подачи W (p) V( g(P) где К , Tj - коэффициент передачи и постоянная времени исполнительного механизма привода продольной подачи, отрицательной обратной связи по силе резания ос --РП РТ где К, Т - коэффициент передачи и постоянная времени цепи отрицательной обратной связи. Влияние на упругие деформации сисемы СПИД изменения припуска заготови характеризуется передаточной функией замкнутой системы по возмущаюему воздействию f и имеет вид сисемы без отрицательной обратной связи КуКр() ) ац n -т Т Т О т т т т д 1 р и з IP 1 и г р и а-, .т.ТрТ.. .. системы с отрицательной обратной вязью Ку Кр Р(С, P +C P-I-I) 2f(P) р®+Ь ) Р fc . Voc-- Гос . . fc, ,K о оХос - i - P ; ,-VT.T., .Тр(т. .. Переходные процессы, смоделированые на ЭВМ для различных значений рипуска заготовки, протекающие в сисеме без отрицательной обратной связи, риведены на фиг. 2. Анализ кривых оказывает, что в системе без отрицаельной обратной связи изменения приуска приводят как к изменению устаноившегося значения упругих деформаций системы СПИД, так и к изменению динам ческих погрешностей процесса обработки детали. Кроме того, увеличение пропуска приводит к потере устойчивости системы (при мм), что выражается в неограниченном возрастании вибраций и подрывании резца. Исполнительный механизм 11 преобра эует поступивший сигнал Ц в корректирующее перемещение 5 , которое суммируют в сумматоре 12 с движением при вода продольной подачи, характеризующим толщину срезаемого слоя. Сумматор 12 представляет собой механический дифференциал на два входных вала, один из которых связан с валом исполнительного двигателя привода 8 продольной подачи, а на другой поступает корректирующее перемещение S цепи отрицательной обратной связи. Выходной вал сумматора 12 перемещает инструмент и изменяет суммарную толщину срезаемого слоя , а также вносит поправку в относительное положение обрабатываемой детали и инструмен та с учетом измерения не только величины упругих перемещений, но и силы резания Р , Введение в систему отрицательной обратной связи по силе резания сущест венно изменяет ее динамические характеристики (фиг. 3, кривые , переходных процессов) и при этом не только устра няет установившиеся ошибки, но и умет шает динамические погрешности обработки. При этом величину динамических погрешностей минимизируют за счет соответствующей настройки параметров отрицательной обратной связи. Данный способ поднастройки системы СПИД обеспечивает повышение точности и качества обработки-деталей на стгнках за счет устранения установившихся ошибок и уменьшения динамических по гзешностей обработки, возникающих при Изменении воз1 ущающих воздействий. Формула изобретения Способ поднастройки системы СПИД, iipH котором в процессе обработки измеряют величину упругих деформаций звеньев системы и силы резания, о т личающийс я тем, что, с целью повышения точности и качества обработки, за счет введения отрицательной обратной связи пропорциональный величине силы резания сигнал преобразуют в перемещение, суммируют его с движением привода продольной подачи, пропорциональным сигналу о величине фактических и начальных .реформации по каналу управления, и вносят поправку в относительное положение детали и инструмента. Источники информации, принятые во внимание при экспертизе 1. /Авторское свидетельство СССР № 614894, кл. В 23 В 25/06, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поднастройки системы спид | 1975 |

|

SU614894A1 |

| Способ поднастройки системы СПИД | 1980 |

|

SU900992A1 |

| Способ управления упругими перемещениями при шлифовании | 1983 |

|

SU1098772A1 |

| Система автоматического регулироваия геометрических параметров обрабатываемой детали на станке | 1974 |

|

SU653088A1 |

| ВСЕСОЮЗНАЯ ;П' Г*!!'1Ш Т ..''-.' ' :''''^ | 1971 |

|

SU308814A1 |

| Способ поднастройки системы СПИД | 1982 |

|

SU1038082A1 |

| СПОСОБ НАСТРОЙКИ СИСТЕМЫ СПИД | 1972 |

|

SU324105A1 |

| Способ поднастройки системы СПИД | 1983 |

|

SU1065092A2 |

| СТАНОК ДЛЯ РАСТАЧИВАНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 1969 |

|

SU252818A1 |

| Способ обработки деталей инструментом на станках токарного типа | 1986 |

|

SU1366297A2 |

Авторы

Даты

1980-10-23—Публикация

1979-02-12—Подача