1

Изобретение относится к автоматизации сборочных работ и может быть использовано в различных областях машиностроения .

Известен автомат для сборки дета- 5 лей,, содержащий бункеры с питающими лотками для собираемых деталей и сборочное устройство i .

Однако известный автомат обладает низкой надежностью процесса сборки. 10

Цель изобретения - повьмение надежности процесса сборки.

Цель достигается тем, что сборочное устройство автомата снабжено толкателем, магнитом и ползуном, которыйj5 кинематически связан с толкателем, а последний размещен в непосредственном контакте с магнитом.

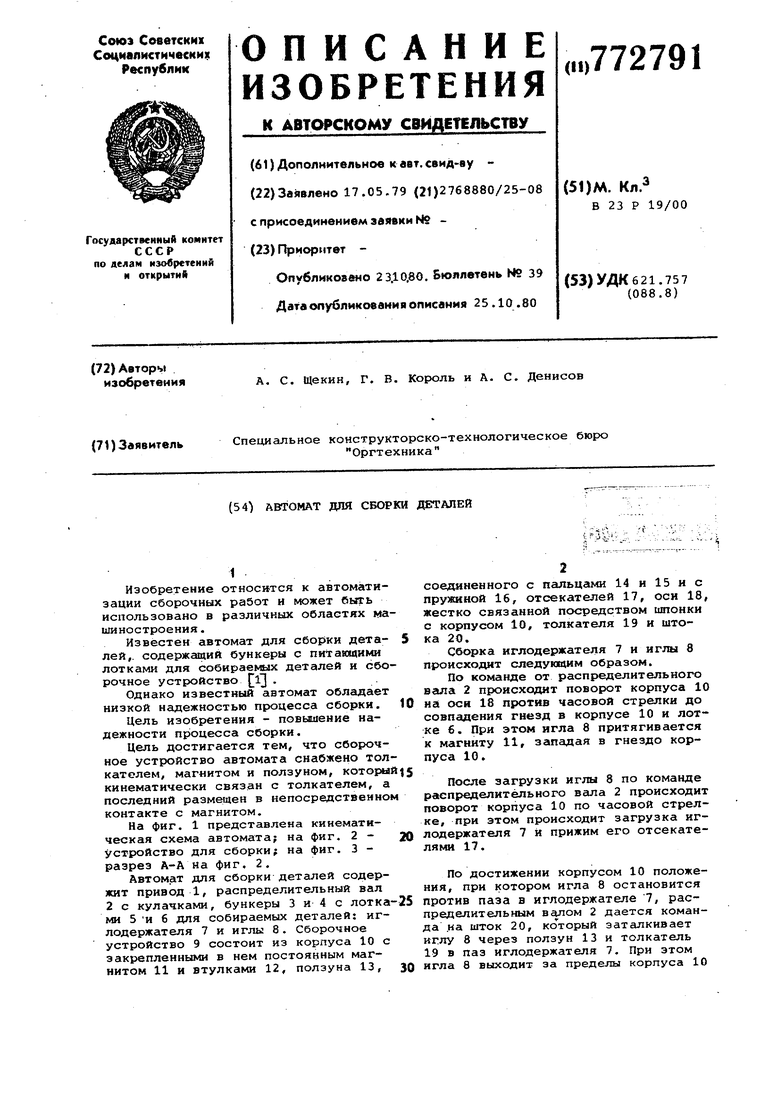

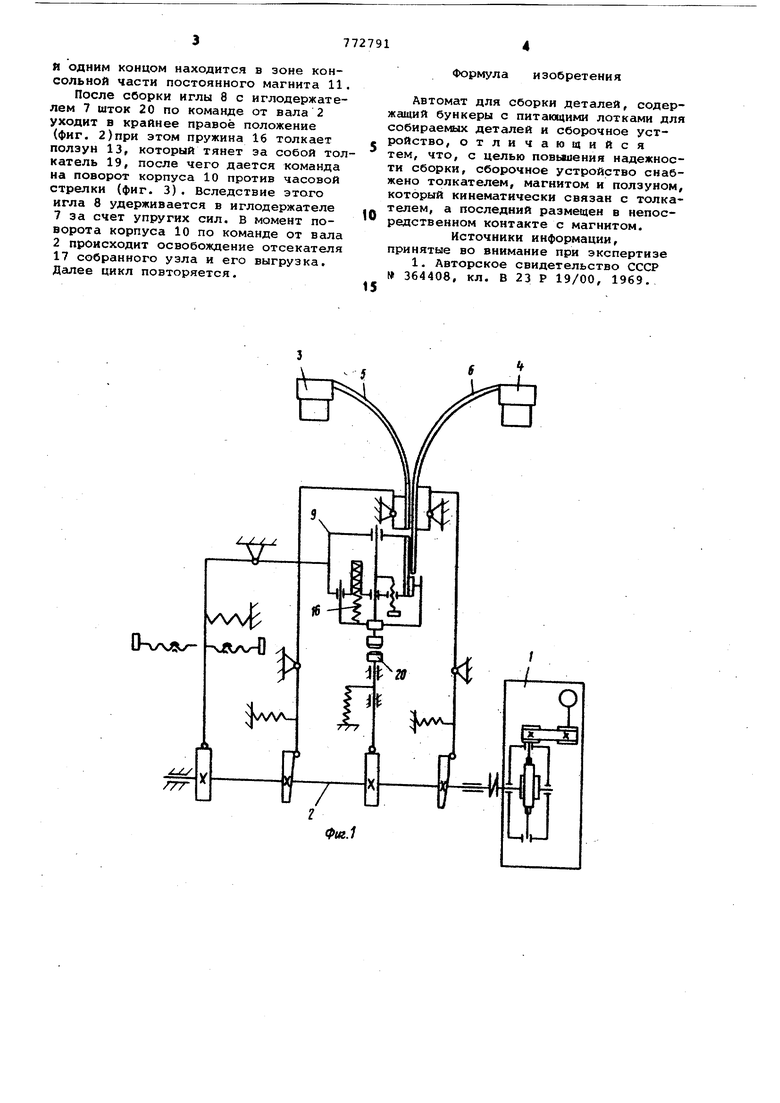

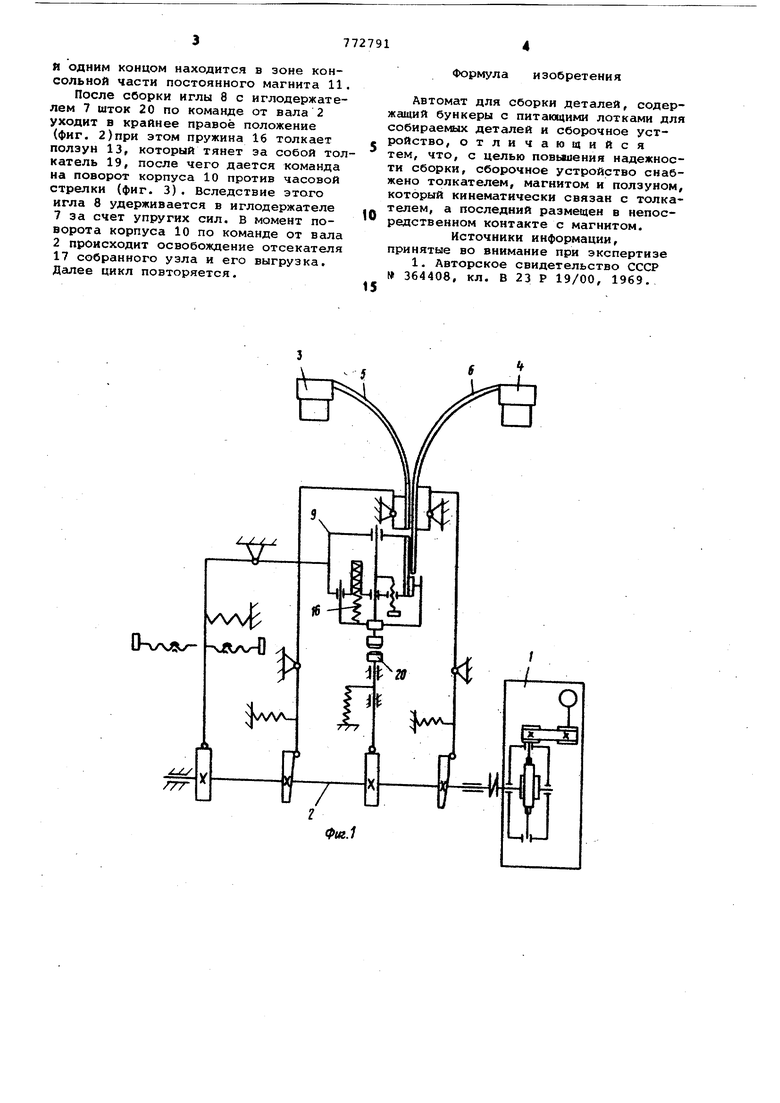

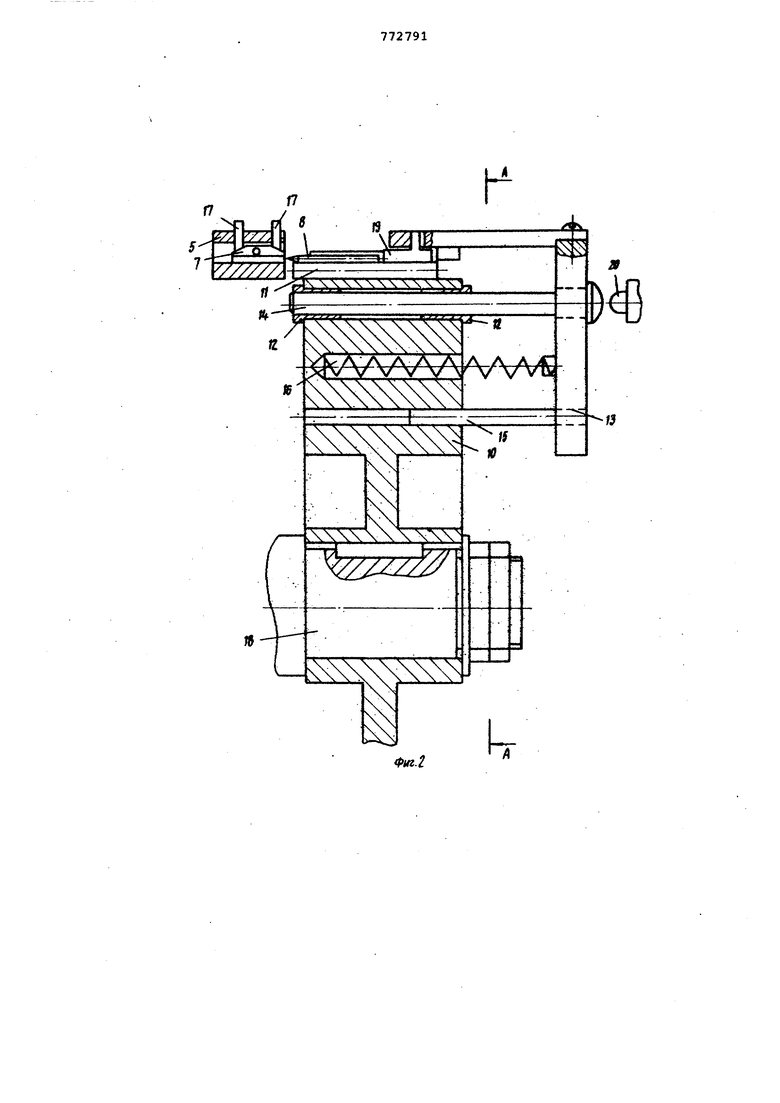

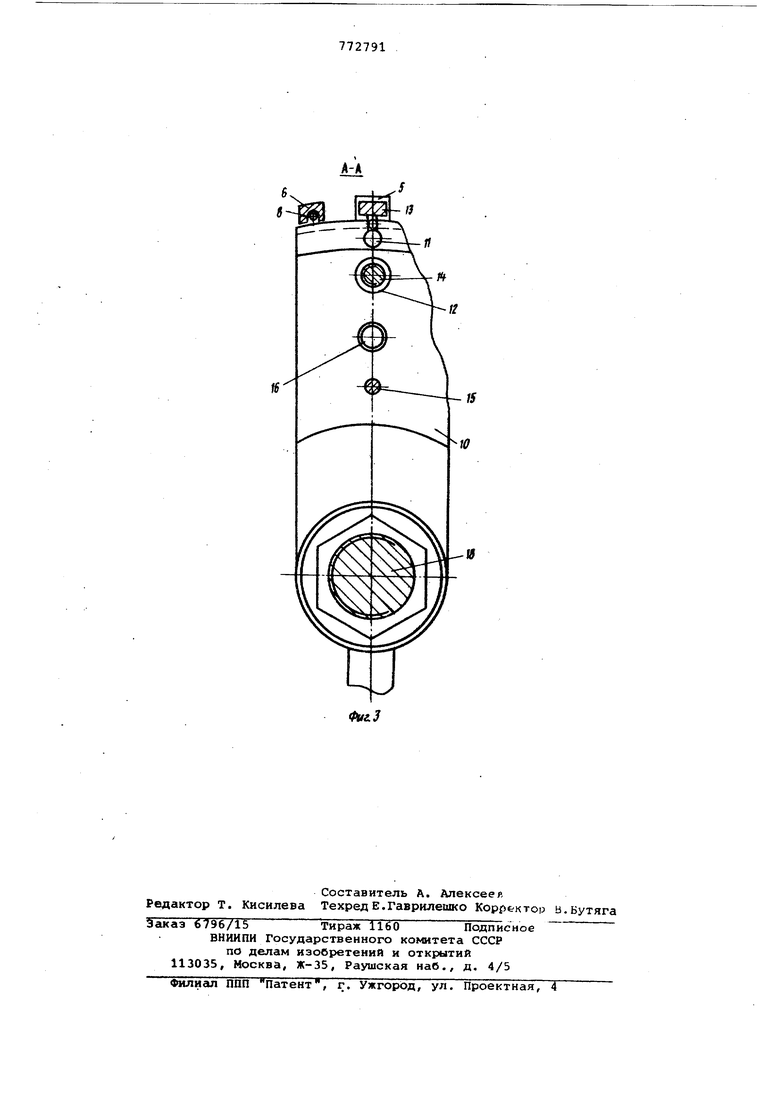

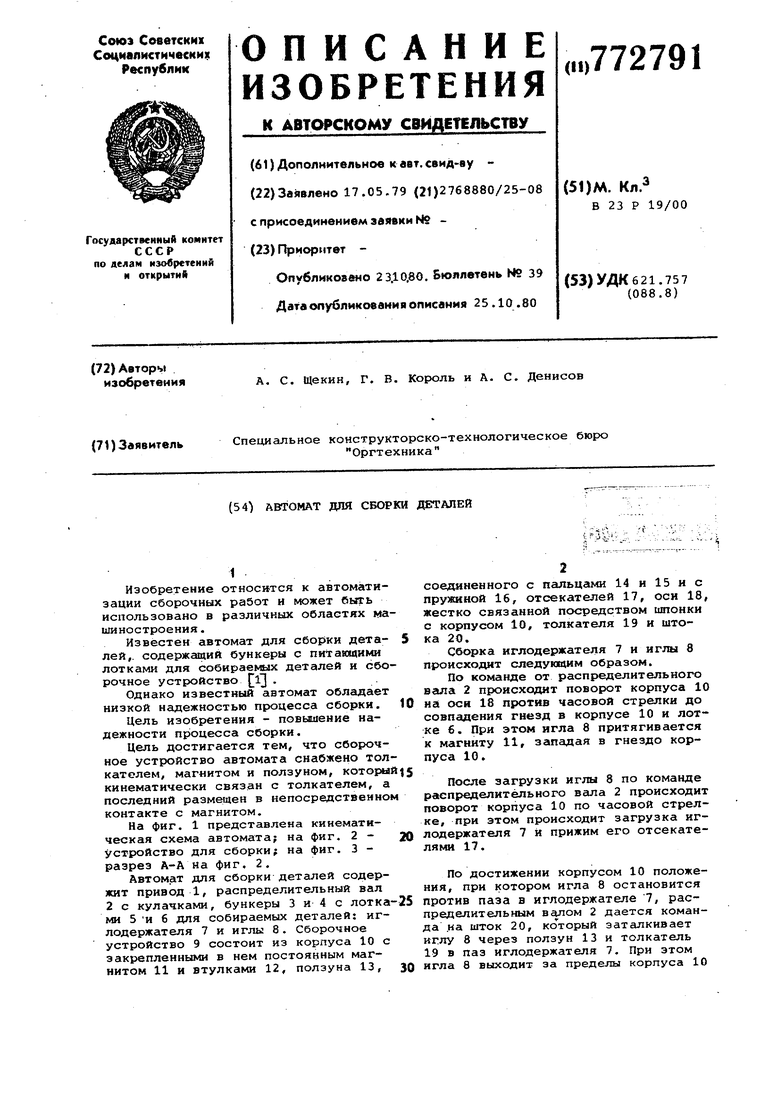

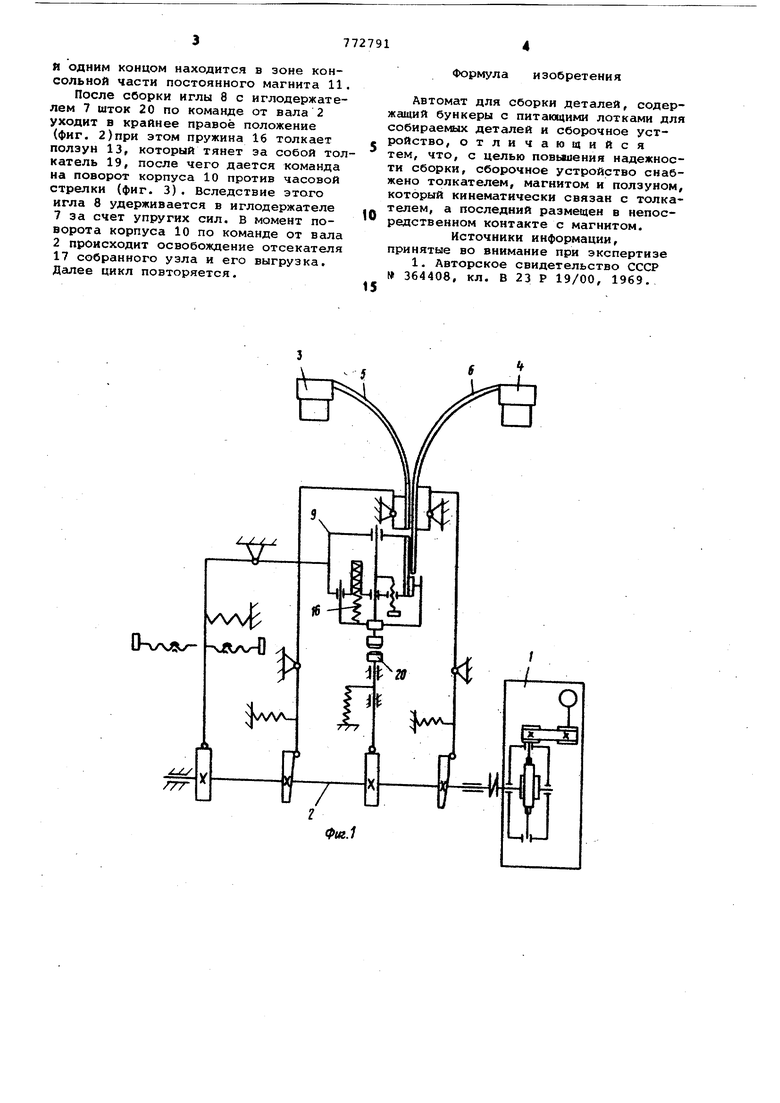

На фиг. 1 представлена кинематическая схема автомата; на фиг. 2 - 20 устройство для сборки; на фиг. 3 разрез А-А на фиг. 2.

Автомат для сборки детгшей содержит привод 1, распределительный вал 2 с кулачками, бункеры 3 и 4 с лотка-25 ми 5 И 6 для собираемых деталей: иглодержателя 7 и иглы 8. Сборочное устройство 9 состоит из корпуса 10 с закрепленными в нем постоянным магнитом 11 и втулками 12, ползуна 13, 30

соединенного с пальцами 14 и 15 и с пружиной 16, отсекателей 17, оси 18, жестко связанной посредством шпонки с корпусом 10, толкателя 19 и штока 20.

Сборка иглодержателя 7 и иглы 8 происходит следующим образом.

По команде от распределительного вала 2 происходит поворот корпуса 10 на оси 18 против часовой стрелки до совпадения гнезд в корпусе 10 и лотке 6. При этом игла 8 притягивается к магниту 11, западая в гнездо корпуса 10.

После загрузки иглы 8 по команде распределительного вала 2 происходит поворот корпуса 10 по часовой стрелке, при этом происходит загрузка иглодержателя 7 и прижим его отсекателями 17.

По достижении корпусом 10 положения, при котором игла 8 остановится против паза в иглодержателе 7, распределительным валом 2 дается команда .на шток 20, который заталкивает иглу 8 через ползун 13 и толкатель 19 в паз иглодержателя 7. При зтом игла 8 выходит за пределы корпуса 10

Я одним концом находится в зоне консольной части постоянного магнита 11 После сборки иглы 8 с иглодержателем 7 шток 20 по команде от вала 2 уходит в крайнее правое положение (фиг. 2)при этом пружина 16 толкает ползун 13, который тянет эа собой толкатель 19, после чего дается команда иа поворот корпуса 10 против часовой стрелки (фиг. 3). Вследствие этого игла 8 удерживается в иглодержателе 7 за счет упругих сил. в момент поворота корпуса 10 по команде от вала 2 происходит освобождение отсекателя 17 собранного узла и его выгрузка. Далее цикл повторяется.

Формула изобретения

Автомат для сборки деталей, содержащий бункеры с питающими лотками для собираемых деталей и сборочное устройство, отличающийся тем, что, с целью повьвиения надежности сборки, сборочное устройство снабжено толкателем, магнитом и ползуном, который кинематически связан с толкателем, а последний размещен в непосредственном контакте с магнитом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 364408, кл. В 23 Р 19/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СБОРКИ ДЕТАЛЕЙ ТИПА ШАЙБ С ВАЛОМ | 1971 |

|

SU314621A1 |

| Многопозиционный автомат для сборки узла | 1981 |

|

SU921763A1 |

| Автомат для сборки подшипниковых узлов | 1984 |

|

SU1257309A1 |

| Сборочный автомат | 1977 |

|

SU707754A1 |

| Автомат для сборки резьбового соединения | 1978 |

|

SU768592A1 |

| Автомат для индукционно-тепловой сборки неподвижных соединений | 1979 |

|

SU876352A1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

| Автомат для сборки предохранителей | 1975 |

|

SU564664A1 |

| Автомат для сборки пластин коллек-TOPOB элЕКТРичЕСКиХ МАшиН B ТЕХНОлОги-чЕСКую ОбОйМу | 1979 |

|

SU838842A1 |

К/ч«и/77 SzSs

SSS

д

a

Л

//

18

Авторы

Даты

1980-10-23—Публикация

1979-05-17—Подача