(54) СПОСОБ ОБРАТНОГО ПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Способ прессования труб | 1989 |

|

SU1696032A1 |

| Устройство для получения длинномерных изделий на горизонтальном гидравлическом прессе | 1990 |

|

SU1779426A1 |

| Способ прессования труб | 1979 |

|

SU845930A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| Способ прессования труб | 1974 |

|

SU504574A1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

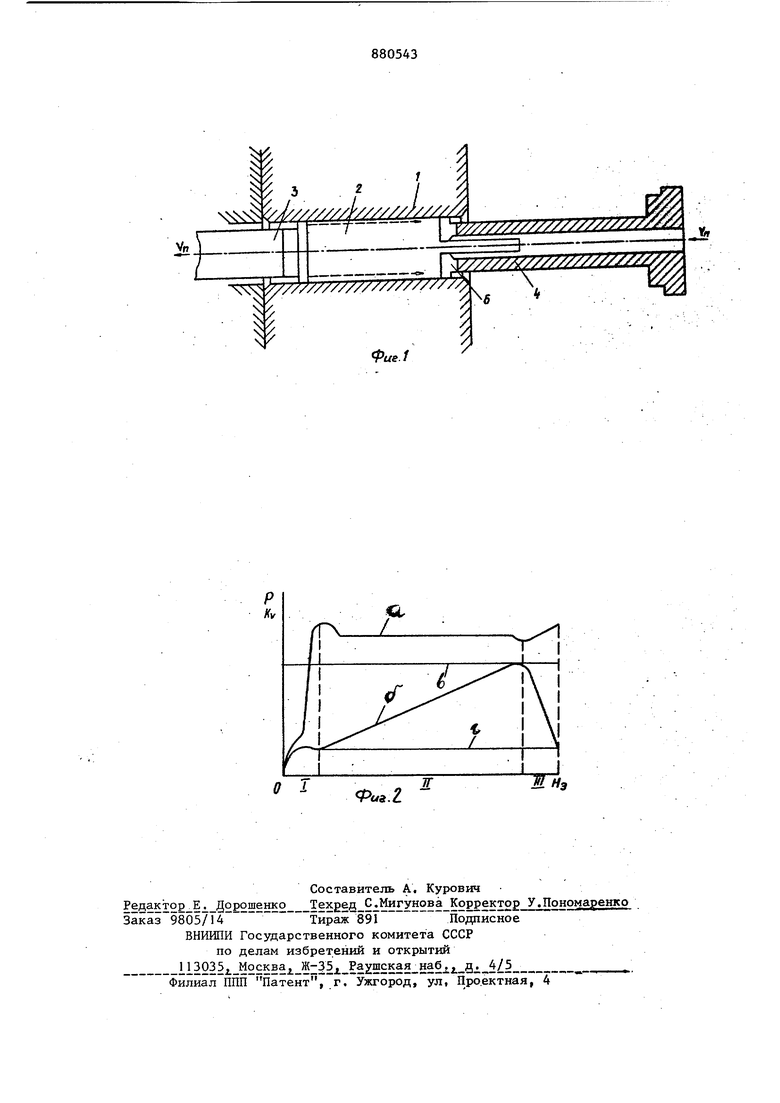

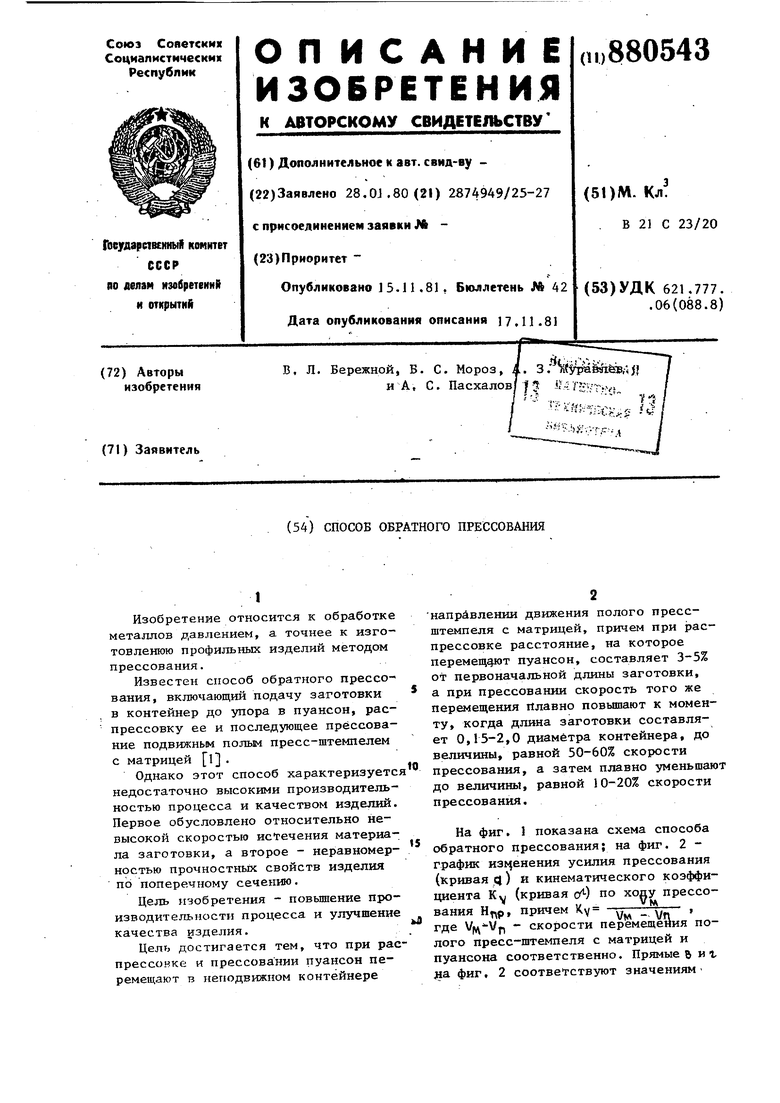

Изобретение относится к обработке металлов давлением, а точнее к изготовленюю профильных изделий методом прессования. Известен способ обратного прессования, включающий подачу заготовки в контейнер до упора в пуансон, распрессовку ее и последующее прессование подвижным полым пресс-штемпелем с матрицей l. Однако этот способ характеризуетс недостаточно высокими производительностью процесса и качеством изделий. Первое обусловлено относительно невысокой скоростью истечения материала заготовки, а второе - неравномерностью прочностньк свойств изделия по поперечному сечению. Цель изобретения - повьшение производительности процесса и улучшение качества изделия. Цель достигается тем, что при рае прессовке и прессовании пуансон перемещают в неподвижном контейнере направлении движения полого прессштемпеля с матрицей, причем при раепрессовке расстояние, на которое перемещфот пуансон, составляет 3-5% от первоначальной длины заготовки, а при прессовании скорость того же перемещения т1лавно повышают к моменту, когда длина заготовки составляет 0,15-2,0 диаметра контейнера, до величины, равной 50-60% скорости прессования, а затем плавно уменьшают до величины, равной 10-20% скорости прессования. На фиг. 1 показана схема способа обратного прессования; на фиг. 2 график из eнeния усилия прессования (кривая 4) и кинематического коэффициента К (кривая ) по хопу прессования , причем Чу v где - скорости перемещения полого пресс-штемпеля с матрицей и пуансона соответственно. Прямые в и г да фиг, 2 соответствуют значениям 38 ,5-1,6 и 1,1-1,2 соответствен но. Устройство реализующее данньй способ, содежит неподвижный контейнер 1 для заготовки 2, пуансон 3 и полый пресс-штемпель 4 с матрицей 5. При осуществлении данного способа обратного прессования в неподвижный контейнер 1 со стороны полого пресс-штемпеля 4 подают заготовку 2 до ее упора в пуансон 3. Распрессовку ведут полым пресс-штемпелем 4, перемещая заготовку 2 вместе с пуансоном 3 на 3-5% длины заготовки в направлении перемещения пресс-штемпеля 4.. .

Последующее прессование ведут-с перемещением пуансона 3 и заготовки 2 в неподвижном контейнере J в том же направлении, что и при распрессовке, со скоростью, плавно повышающейся к концу стационарной стадии истечения,- соответствующему прессостатку заготовки по длине, равной 0,15-0,2 его диаметра, (кривые «л .и (У,фиг. 2). В этот момент скорость перемещения заготовки составляет 0,50,6 скорости прессования, после чего ее плавно снижают до величины 0,1-0,2 скорости прессования.

. Смещение заготовки 2 в направлени противоположном истечению металла в указанном режиме, вызывает на контакте заготовки 2 с контейнером 1 силы трения активного действия,т.е. направленные в сторону истечения металла (на фиг.1 показаны стрелками) способствующие его развитию. Это приводит к значительному улучшению напряженно-деформированного состояния прессуемого металла, проявляющегося р выравнивании градиента скорости течения металла через матрицу 5 и механических (прочностных) характеристик в поперечном сечении изделий, а также в повьш1ении предель ных скоростей прессования,

Формула изобретения

Способ обратного прессования, включающий подачу заготовки в контейнер до упора в пуансон, распрессовку ее. и последзтощее прессование в нелодвижном контейнере подвижным полым пресс-щтемпелем с матрицей, о т л ичающийся тем, что, с целью повьшгения производительности процесса и улучшения качества изделия, при распрессовке и прессовании пуансон перемещают в направлении движения полого пресс-штемпеля с матрицей, прчем при распрессовке расстояние, на которое его перемещают, составляет 3-5% от пе рвоначальной длины заготов ки, а при прессовании скорости того же перемещения плавно повьш1ают к моменту, когда длина заготовки составляет. 0,15-0,20 диаметра контейнера, до величины, равной 50-60% скорости прессования, а затем плавно уменьшают до величины, равной 10-20% скорости прессования.

Источники информации, принятые во внимание при экспертизе

О 1

Ж

МНэ

Р«г2

Авторы

Даты

1981-11-15—Публикация

1980-01-28—Подача