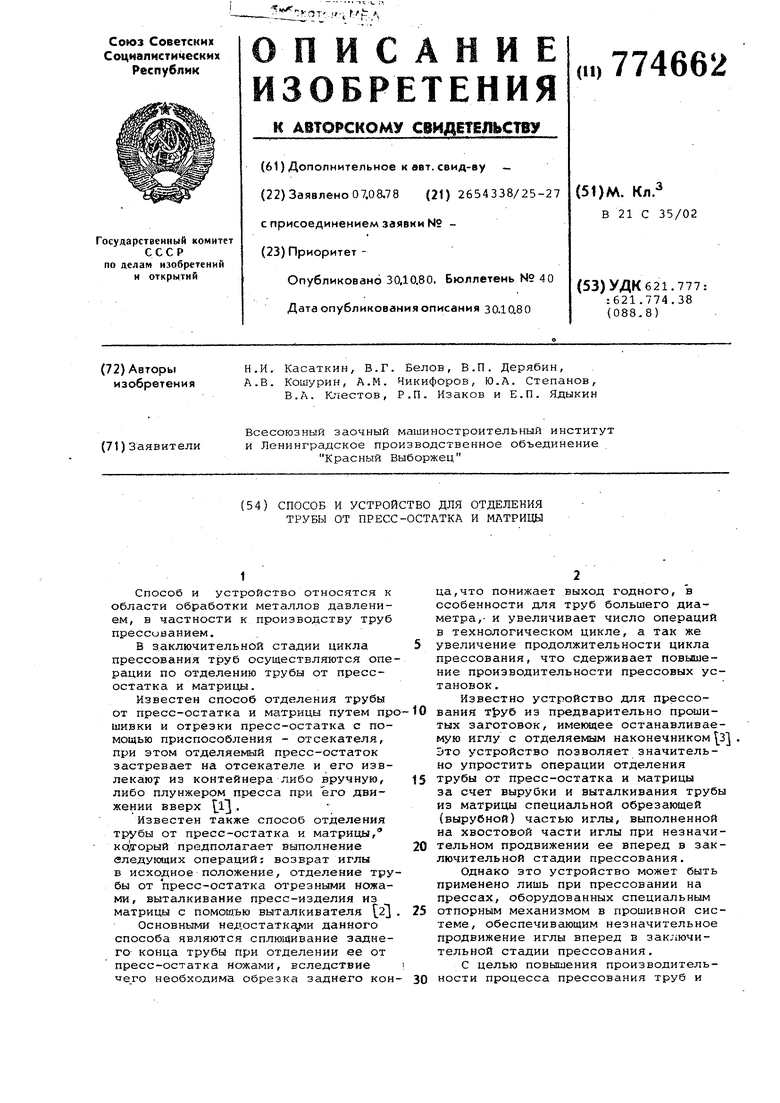

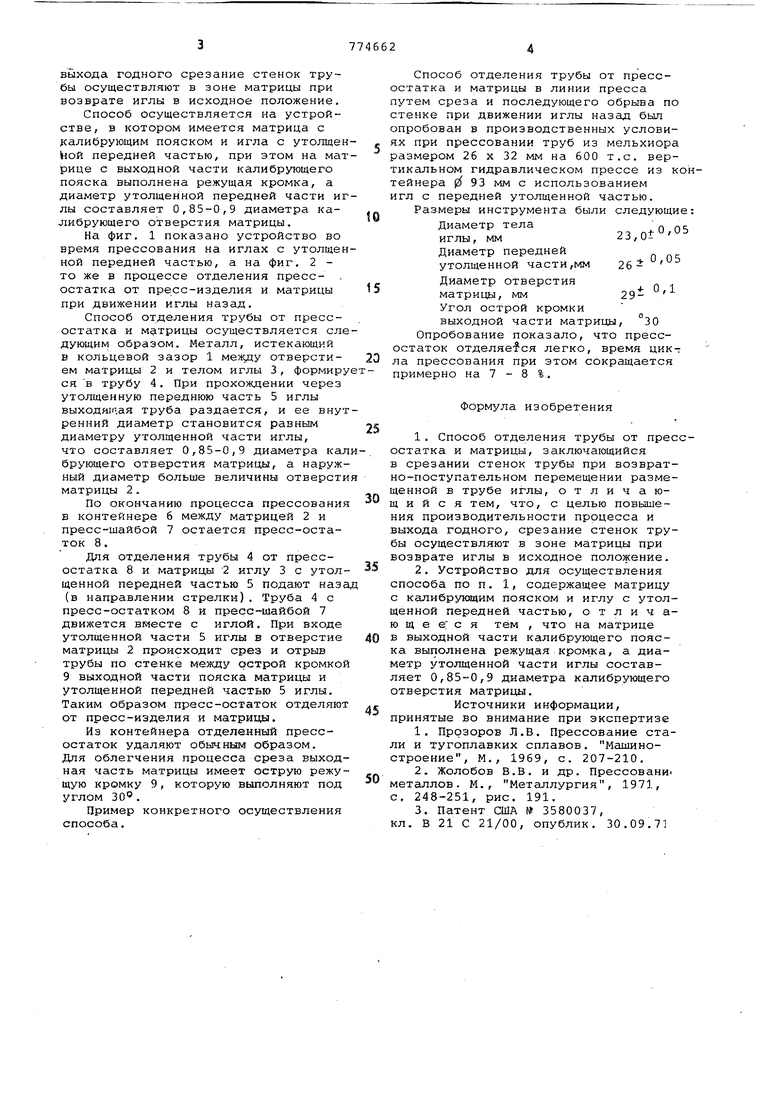

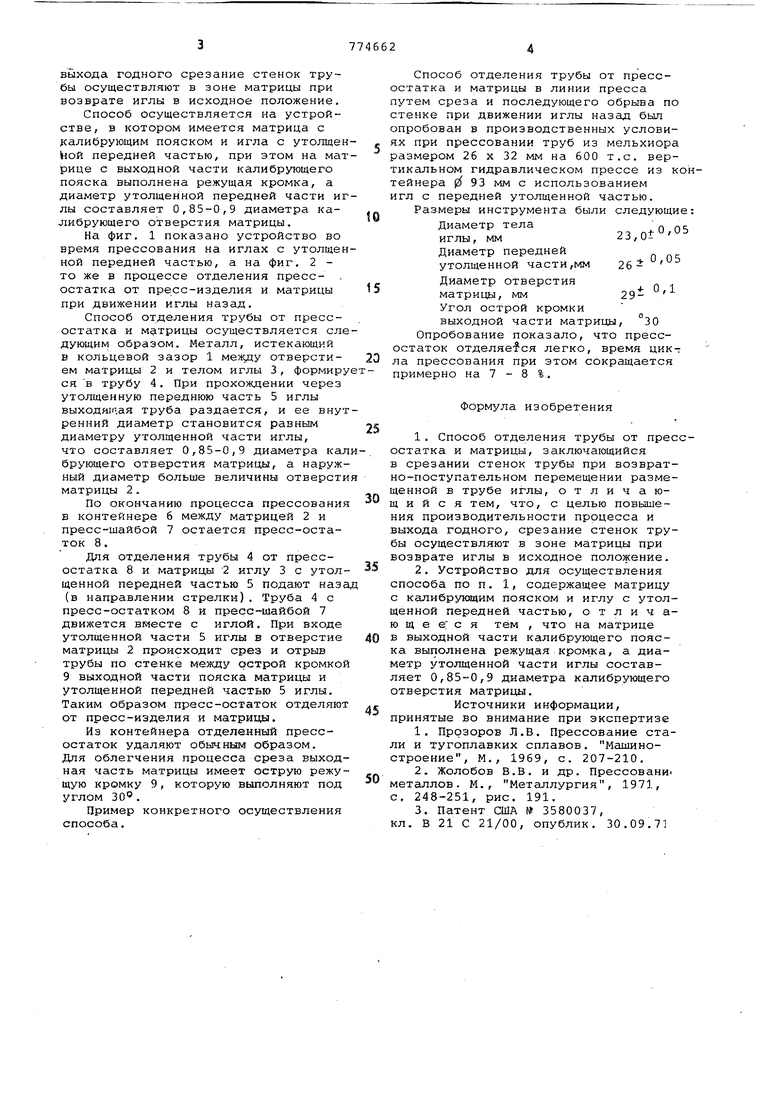

Способ и устройство относятся к области обработки металлов давлением, в частности к производству труб прессованием. В заключительной стадии цикла прессования труб осуществляются опе рации по отделению трубы от прессостатка и матрицы. Известен способ отделения трубы от пресс-остатка и матрицы путем пр шивки и отрезки пресс-остатка с помощью приспособления - отсекателя, при этом отделяемый пресс-остаток застревает на отсекателе и его извлекаю из контейнера либо вручную, либо плунжером пресса при его движении вверх 1, Известен также способ отделения трубы от пресс-остатка и матрицы, коЕгорый предполагает выполнение Следующих операций: возврат иглы в исходное положение, отделение тру бы от пресс-остатка отрезньами ножами, выталкивание пресс-изделия из матрицы с помощью выталкивателя 2 Основными недостатк и данного способа являются сплющивание заднего конца трубы при отделении ее от пресс-остатка ножами, вследствие необходима обрезка заднего кон ца, что понижает выход годного, в особенности для труб большего диаметра,- и увеличивает число операций в технологическом цикле, а так же увеличение продолжительности цикла прессования, что сдерживает повышение производительности прессовых установок. Известно устройство для прессования т|)уб из предварительно прошитых заготовок, имекедее останавливаемую иглу с отделяемым наконечником 3 Это устройство позволяет значительно упростить операции отделения трубы от пресс-остатка и матрицы за счет вырубки и выталкивания трубы из матрицы специальной обрезающей (вырубной) частью иглы, выполненной на хвостовой части иглы при незначительном продвижении ее вперед в заключительной стадии прессования. Однако это устройство может быть применено лишь при прессовании на прессах, оборудованных специальным отпорным механизмом в прошивной системе, обеспечивающим незначительное продвижение иглы вперед в зак.чючительной стадии прессования. С целью повышения производительности процесса прессования труб и выхода годного срезание стенок трубы осуществляют в зоне матрицы при возврате иглы в исходное положение. Способ осуществляется на устройстве, в котором имеется матрица с калибрующим пояском и игла с утолщен йой передней частью, при этом на мат рице с выходной части калибрующего пояска выполнена режущая кромка, а диаметр утолщенной передней части иг лы составляет 0,85-0,9 диаметра калибрующего отверстия матрицы. На фиг. 1 показано устройство во время прессования на иглах с утолщен ной передней частью, а на фиг. 2 то же в процессе отделения прессостатка от пресс-изделия и матрицы при движении иглы назад. Способ отделения трубы от прессостатка и матрицы осуществляется сле дующим образом. Металл, истекающий в кольцевой зазор 1 между отверстием матрицы 2 и телом иглы 3, формир ся в трубу 4. При прохождении через утолщенную переднюю часть 5 иглы выходя.ая труба раздается, и ее внут ренний диаметр становится равным диаметру утолщенной части иглы, что составляет 0,85-0,9 диаметра кал бру(жаего отверстия матрицы, а наруж ный диаметр больше величины отверст матрицы 2. По окончанию процесса прессовани в контейнере 6 между матрицей 2 и пресс-шайбой 7 остается пресс-остаток 8. отделения трубы 4 от прессостатка 8 и матрицы 2 иглу 3 с утол щенной передней частью 5 подают наз (в направлении стрелки). Труба 4 с пресс-остатком 8 и пресс-шайбой 7 движется вместе с иглой. При входе утолщенной части 5 иглы в отверстие матрицы 2 происходит срез и отрыв трубы по стенке между острой кромко 9 выходной части пояска матрицы и утолщенной передней частью 5 иглы. Таким образом пресс-остаток отделяют от пресс-издалия и матрицы. Из контейнера отделенный прессостаток удаляют обычньгм образом. Для облегчения процесса среза выход ная часть матрицы имеет острую режу щую кромку 9, которую выполняют под углом 30. Пример конкретного осуществления способа. Способ отделения трубы от прессостатка и матрицы в линии пресса путем среза и последующего обрыва по стенке при движении иглы назад был опробован в производственных условиях при прессовании труб из мельхиора размером 26 х 32 мгл на 600 т.е. вертикальном гидравлическом прессе из контейнера 93 мм с использованием игл с передней утолщенной частью. Размеры инструмента были следующие: Диаметр тела 23,0t005 иглы, мм Диаметр передней 2.0,05 утолщенной части,мм Диаметр отверстия 29 Ol матрицы, мм Угол острой кромки выходной части матрицы, 30 Опробование показало, что прессостаток отделяемся легко, время цикла прессования при этом сокращается примерно на 7 - 8 %, Формула изобретения 1 . Способ отделения трубы от прессостатка и матрицы, заключающийся в срезании стенок трубы при возвратно-поступательном перемещении размещенной в трубе иглы, отличающийся тем, что, с целью повышения производительности процесса и выхода годного, срезание стенок трубы осуществляют в зоне матрицы при возврате иглы в исходное положение. 2. Устройство для осуществления способа по п. 1, содержащее матрицу с калибрующим пояском и иглу с утолщенной передней частью, о т л и ч аю щ е е: с я тем , что на матрице в выходной части калибрующего пояска выполнена режущая кромка, а диаметр утолщенной части иглы составляет 0,85-0,9 диаметра калибрующего отверстия матрицы. Источники информации, принятые во внимание при экспертизе 1.Прозоров Л.В. Прессование стали и тугоплавких сплавов. Машиностроение, М., 1969, с. 207-210. 2.Жолобов В.В. и др. Прессовани. металлов. М., Металлургия, 1971, с. 248-251, рис, 191. 3.Патент США № 3580037, кл. В 21 С 21/00, опублик. 30.09.7:

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| Инструмент для прессования труб | 1985 |

|

SU1274789A1 |

| Способ обратного прессования изделий | 1973 |

|

SU484030A1 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ С НАРУЖНЫМИ УТОЛЩЕНИЯМИ | 2008 |

|

RU2401172C2 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ и ТРУБ ПРЕССОВАНИЕМ | 1967 |

|

SU202704A1 |

| Способ прессования труб без пресс-остатка | 1976 |

|

SU603456A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| Инструмент для прессования труб | 1977 |

|

SU659221A1 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

Авторы

Даты

1980-10-30—Публикация

1978-08-07—Подача