Изобретение относится к обработке металлов давлением, в частности к оснастке для загибки обратньпс петель на концах длинномерньгк лент.

Цель изобретения - повьшение производительности труда за счет изготовления петли на концах дхмнномер- ных лент за один ход ползуна пресса и повышение качества штампуемых деталей за счет улучшения фиксации лент.

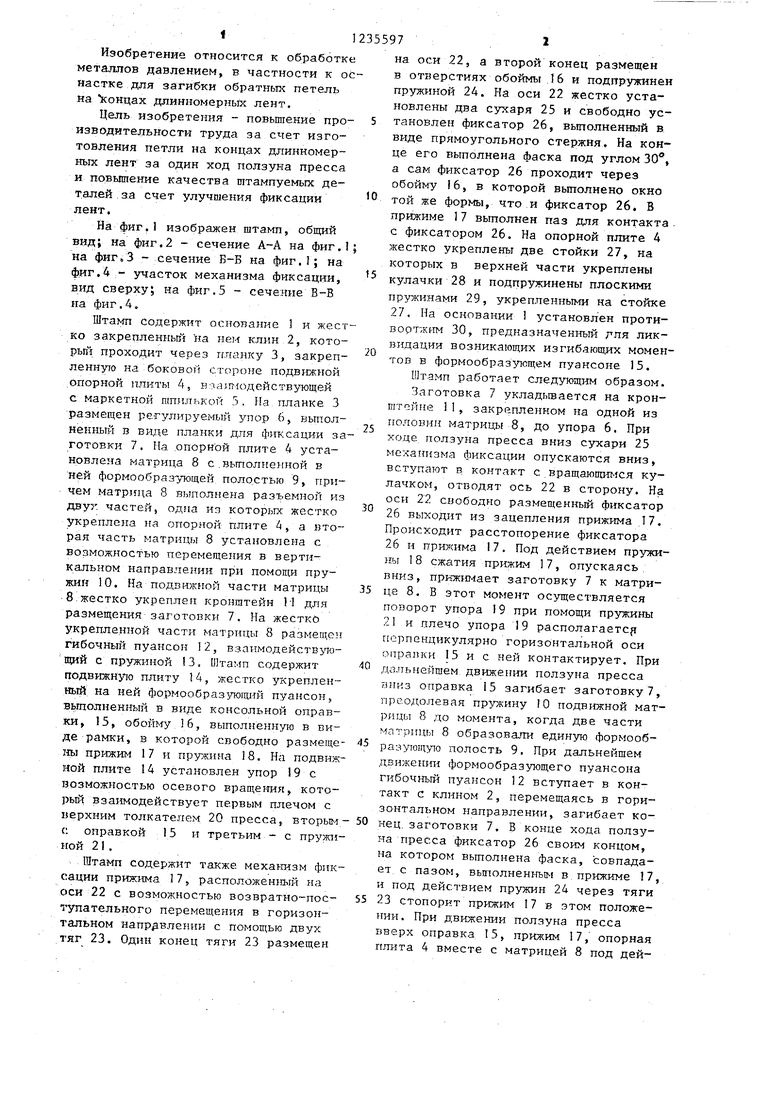

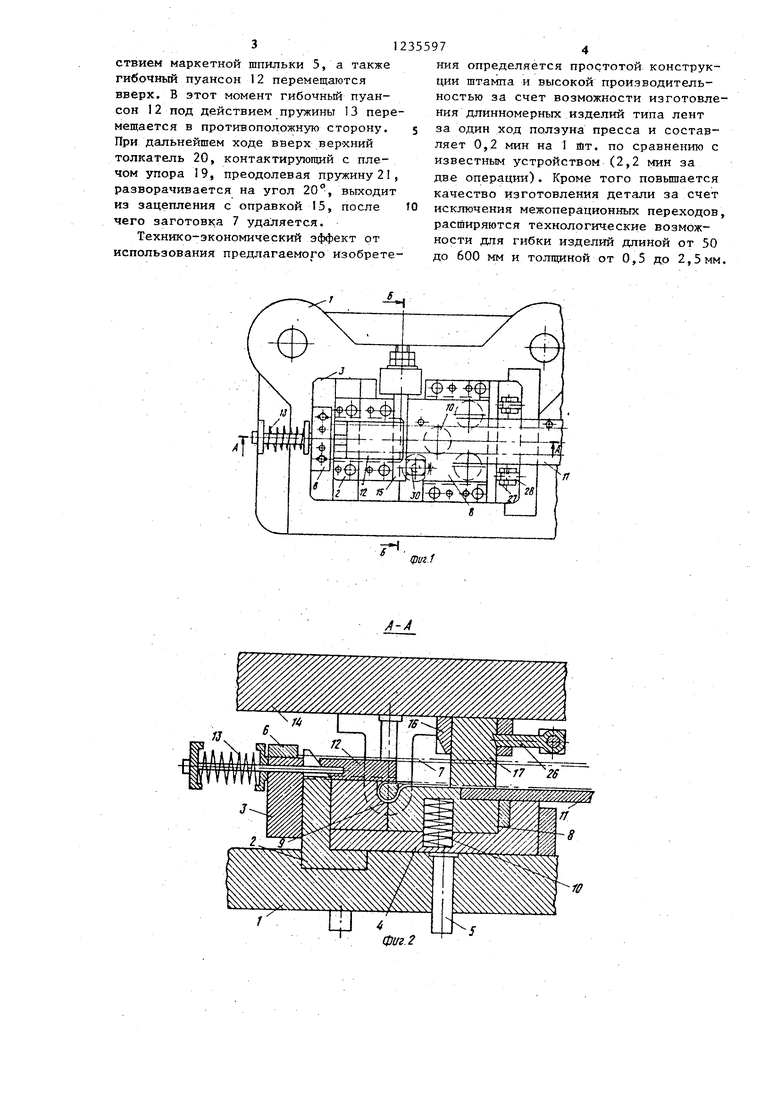

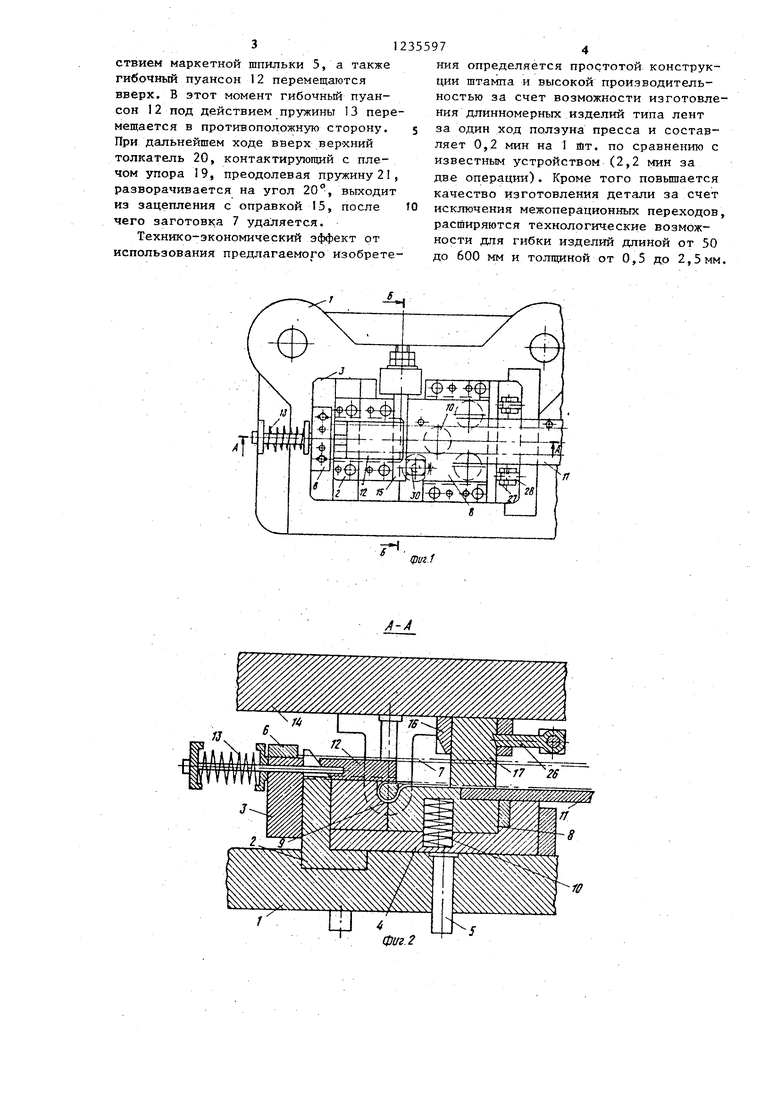

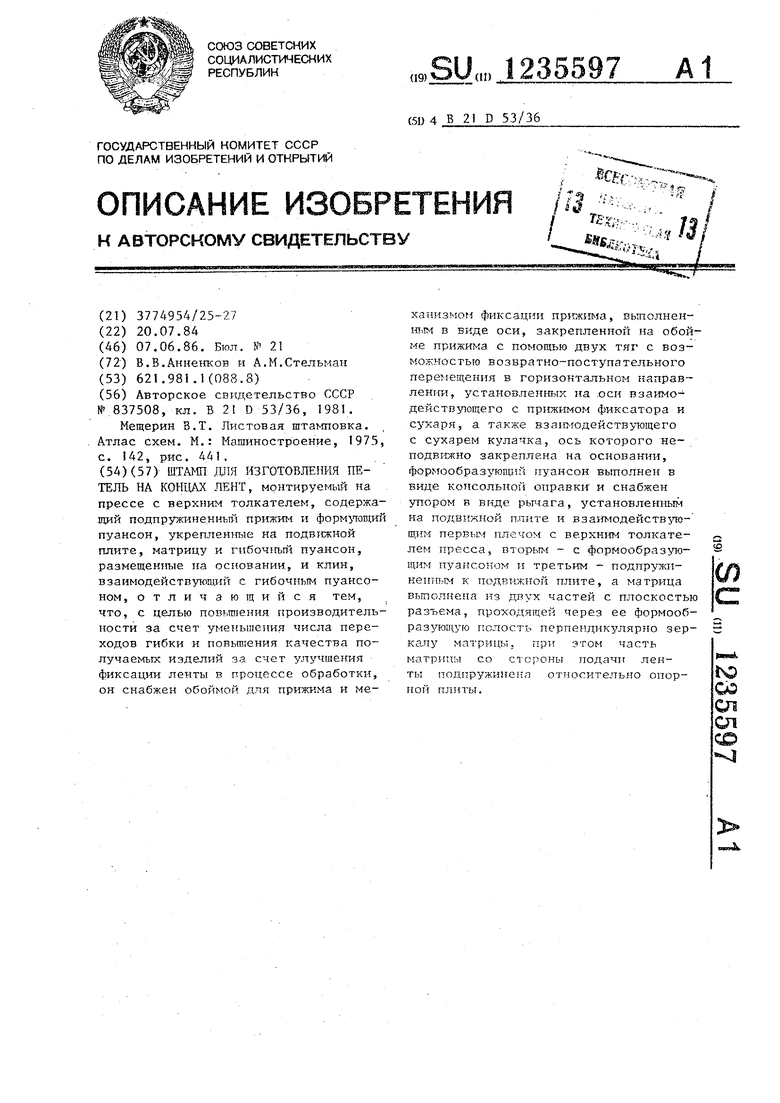

На фиг.1 изображен штамп, общий вид на фиг.2 - сечение А-А на фиг.1 на фяг.З - сечение Б-Б на фиг,1; на фиг.4 - участок механизма фиксации, вид сверху; на фиг.5 - сечение В-В на фиг.4,

Штамп содержит основание 1 и жестко закрепленньй на нем клин 2, кото- рьп проходит через планку З, закрепленную на боковой стороне подвижной опорной плиты 4, взалпчодействующей с маркетной шпилькой 5. На планке 3 размещен регулируемый з пор 6, выполненный в виде планки для фиксации заготовки 7. На .опорной плите 4 установлена матрица 8 с.выполненной в ней формообразующей полостью 9, причем матрица 8 выполнена разъемной из двуг. частей, одна из которых: жестко укреплена на опорной плите 4, а вторая часть матрицы 8 установлена с возможностью перемещения в вертикальном направлении при помощи пружин 10. На подвижной части матрицы 8.жестко укреплен кронштейн М для размещения заготовки 7. На жестко укрепле.нной части матрицы 8 размещен гибочньш пуансон 12, взаимодейств то- щий с пружиной 3, Шта.т содержит подвижнуто шшту 14, жестко укрепленный на ней формообраз5 тс1щий пуансон, вьтолненный в виде консольной оправки, 15, обойму 16, выполненную в виде рамки, в которой свободно размещены прижим 17 и пружина 18. На подвижной плите 14 установлен упор 19 с возможностью осевого вращения, который взаимодействует первым плечом с

верхним толкателем 20 пресса, вторьм.- 50 нец. заготовки 7. В конце хода ползус оправкой 15 и третьим - с пружиной 21.

Штамп содержит также механизм фиксации прижима I 7, расположеннь й на оси 22 с возможностью возвратно-поступательного перемещения в горизонтальном направлении с помощью двух тяг 23. Один конец тяги 23 размещен

5

0

на оси 22, а второй конец размещен в отверстиях обоймы 16 и подпружинен пружиной 24. На оси 22 жестко установлены два сухаря 25 и свободно установлен фиксатор 26, выполненный в виде прямоугольного стержня. На конце его выполнена фаска под углом 30, а сам фиксатор 26 проходит через обойму 16, в которой выполнено окно той же формы, что и фиксатор 26. В прижиме 17 выполнен паз для контакта с фиксатором 26. На опорной плите 4 жестко укреплены две стойки 27, на которых в верхней части укреплены кулачки 28 и подпрз инены плоскими пружинами 29, укрепленными на стойке 27. На основании установлен проти- воотжнм 30, предназначенный для лик- видатдии возникающих изгибающих моментов в формообразующем пуансоне 15.

Штамп работает следующим образом.

Заготовка 7 укладьшается на крон- штолтне 1 1 , закрепленном на одной из половин матрицы 8, до упора 6. При ходе ползуна пресса вниз сухари 25 механизма фиксации опускаются вниз, вступают в. контакт с вращающимся кулачком, отводят ось 22 в сторону. На ос1{ 22 свободно размещенный фиксатор 26 выходит из зацепления прижима .17. Происходит расстопорение фиксатора 26 и прижима 17. Под действием пружины 18 сжатия прижим 17, опускаясь. вниз, прижш-1ает заготовку 7 к матрице 8. В этот момент осуществляется поворот упора 19 при помощи пружины 21 и плечо упора 19 располагаетср перпендикулярно горизонтальной оси опралки 15 и с ней контактирует. При дальнейшем движении ползуна пресса вниз оправка 15 загибает заготовку 7, преодолевая пружину 10 подвижной матрицы 8 до момента, когда две части матрицы 8 образовали единую формооб- разующую полость 9. При дальнейшем движении формообразующего пуансона гибочный пуансон 12 вступает в контакт с клином 2, перемещаясь в горизонтальном направлении, загибает ко5

0

5

0

на пресса фиксатор 26 своим концом, на котором вьтолнена фаска, совпадает, с пазом, выполненным в.прижиме 17, и под действием пружин 24 через тяги 23 стопорит прижим 17 в этом положении. При движении ползуна пресса вверх оправка 15, прижим 17, опорная плита 4 вместе с матрицей 8 под действием маркетной шпильки 5, а также гибочный пуансон 12 перемещаются вверх. В этот момент гибочный пуансон 12 под действием пружины 13 перемещается в противоположную сторону. При дальнейшем ходе вверх вер-хний толкатель 20, контактирующий с плечом упора 19, преодолевая пружину 2 1 , разворачивается на угол 20°, выходит из зацепления с оправкой 15, после чего заготовка 7 удаляется.

Технико-экономический эффект от использования предлагаемого изобретения определяется простотой конструкции штампа и высокой производительностью за счет возможности изготовления длинномерных изделий типа лент

за один ход ползуна пресса и составляет 0,2 мин на I шт. по сравнению с известным устройством (2,2 мин за две операции). Кроме того повышается качество изготовления детали за счет

исключения межоперационньпс переходов, расгпиряются технологические возможности для гибки изделий длиной от 50 до 600 мм и толщиной от 0,5 до 2,5мм.

фк7

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехпереходный штамп для изготовления петли | 1990 |

|

SU1784350A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Штамп для изготовления петли, на преимущественно крупногабаритной листовой заготовке | 1982 |

|

SU1050789A1 |

| Штамп для формовки выводов радиоэлементов | 1983 |

|

SU1707801A1 |

| Штамп совмещенного действия | 1980 |

|

SU902931A1 |

| Штамп для гибки петель | 1984 |

|

SU1215796A1 |

| Штамп | 1991 |

|

SU1811940A1 |

| Штамп для гибки скобообразных изделий | 1985 |

|

SU1346297A1 |

| Штамп для изготовления деталей с отогнутыми концами | 1977 |

|

SU774688A1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

ф1/г.2

гг

фаг. J

Д7

Г

Zft

-«

±н- j 1J

Ч-г - -агН-:::т:зф.Чз

j. н- - - jTt; Г

Hf--tti-ilT r -r--J

Редактор Н.Тупица

.Составитель Л.Гузь Техред В.Кадар

Заказ 3041/8 . Тираж 783Подписное

ВГОП-ГПИ Государственного комитета .СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М.Максимишинед

| Устройство для загибки ушков наКОНцАХ зАгОТОВКи | 1979 |

|

SU837508A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Мещерин В.Т | |||

| Листовая штаъшовка | |||

| Атлас схем | |||

| М.: Машиностроение, 1975, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Кинематографический аппарат | 1918 |

|

SU441A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-20—Подача