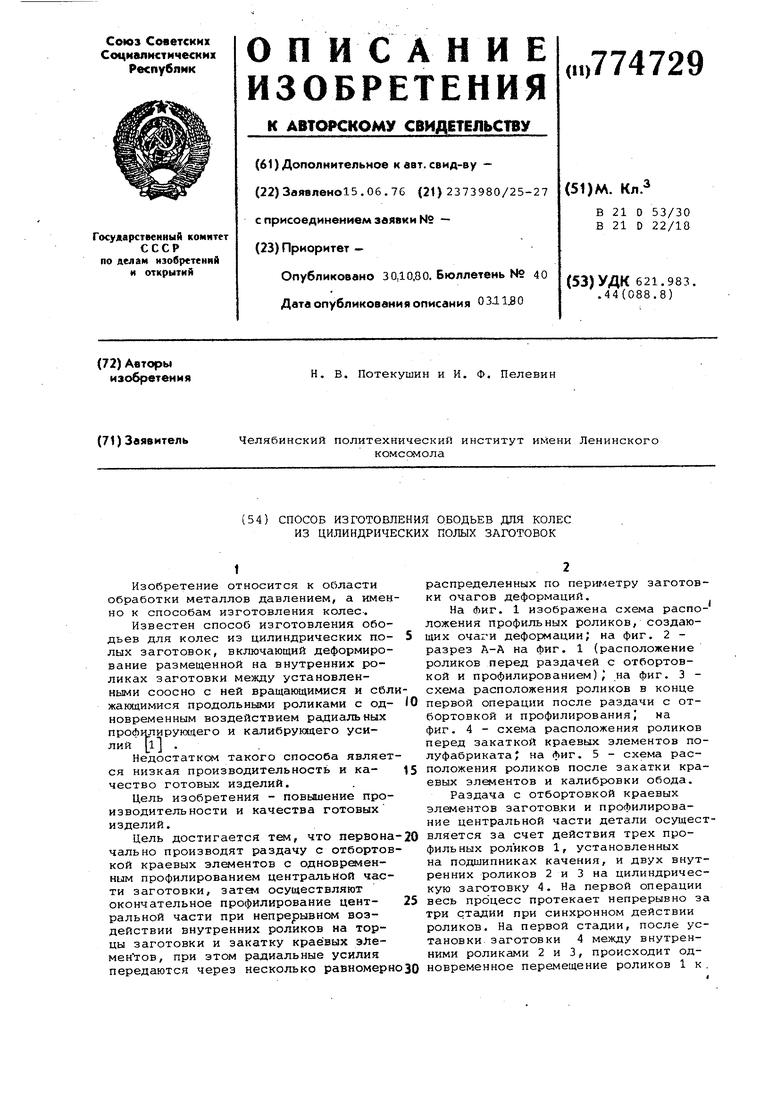

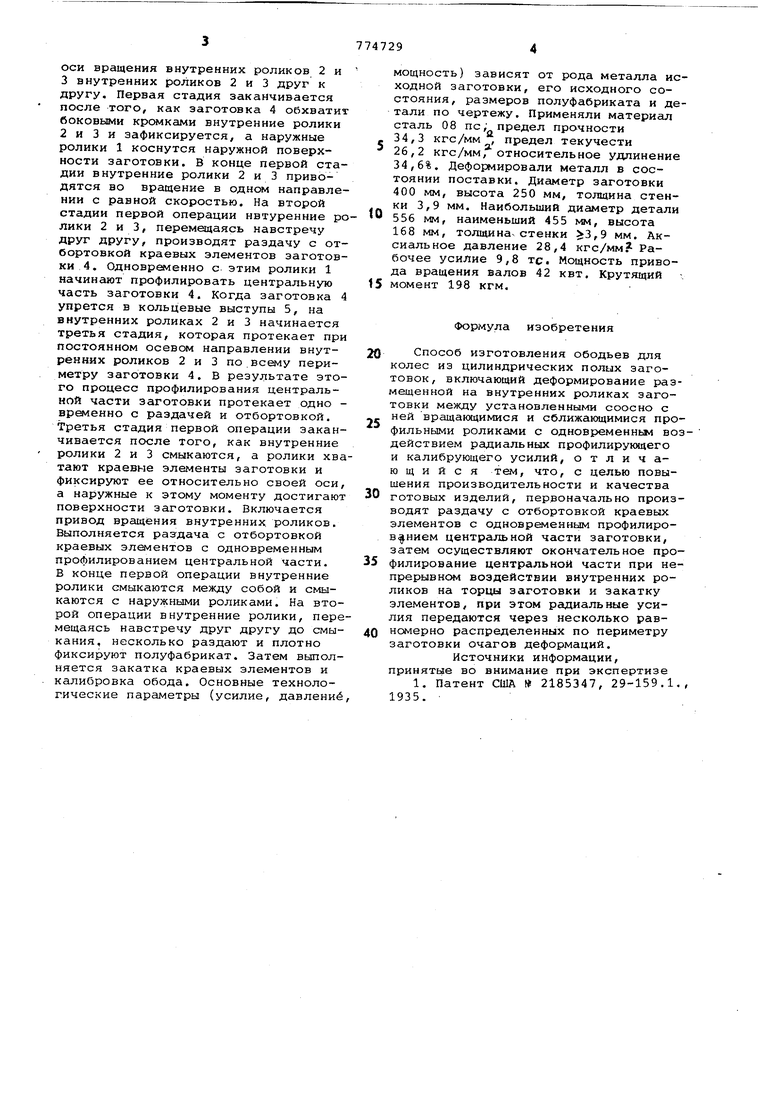

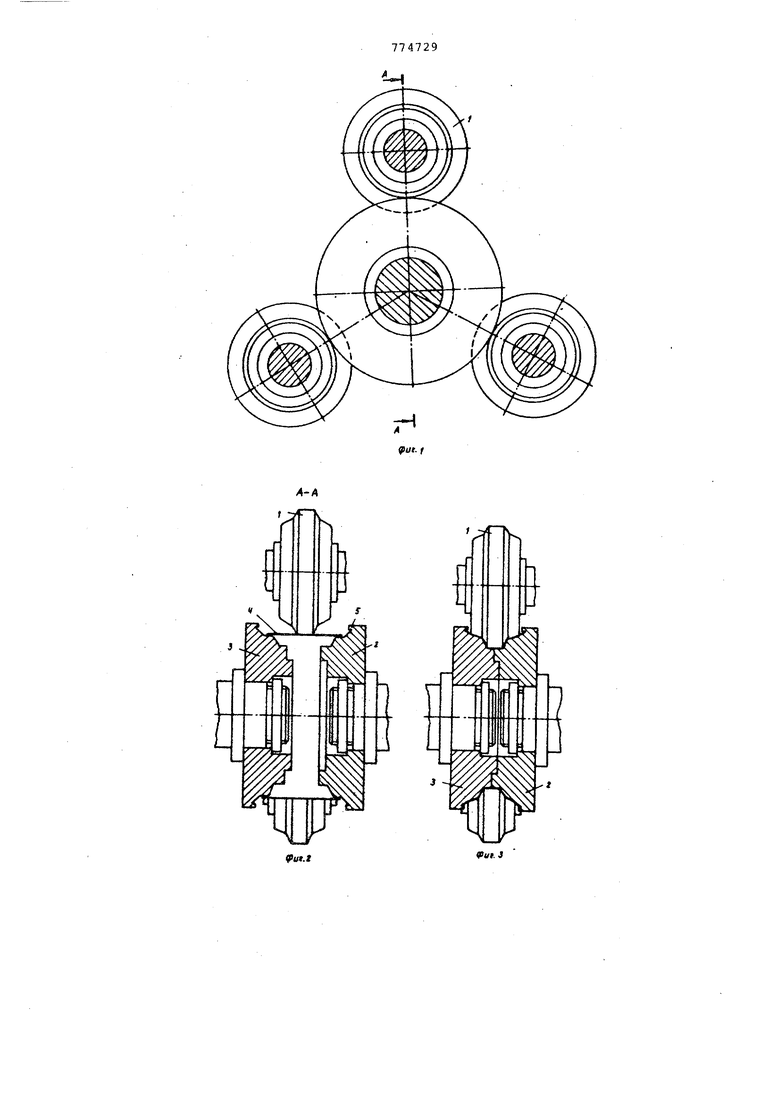

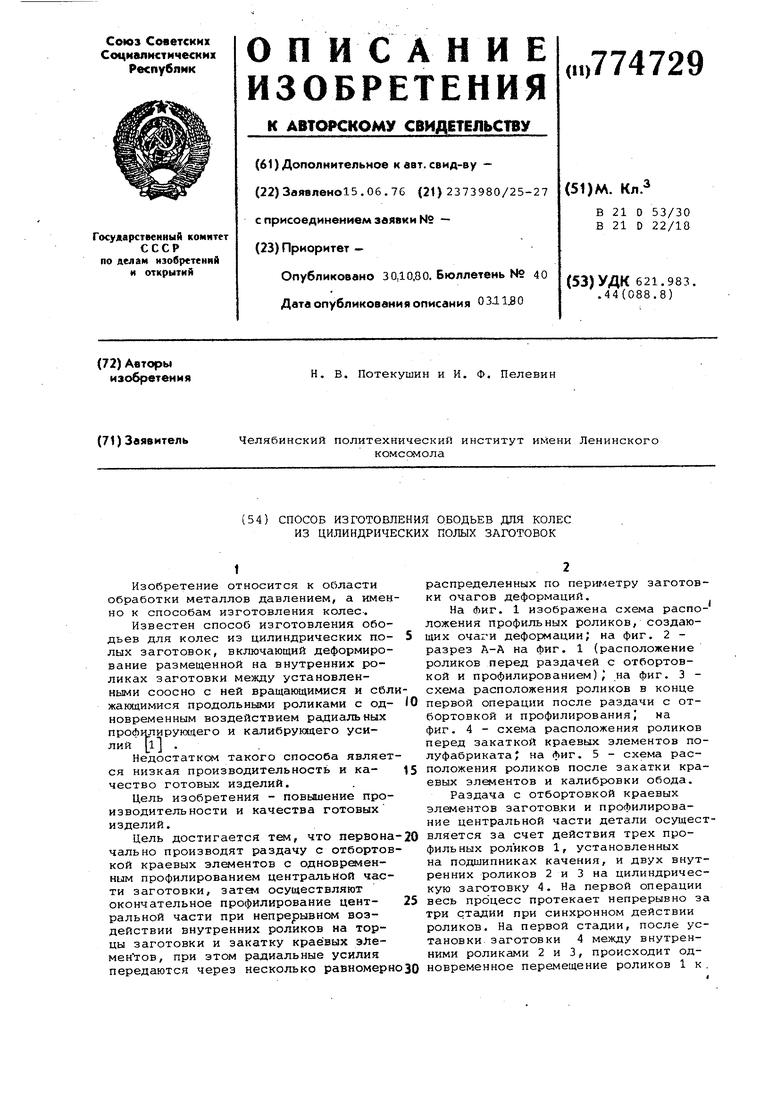

оси вращения внутренних роликов 2 и 3 внутренних роликов 2 и 3 друг к другу. Первая стадия заканчивается после того, как заготовка 4 обхватит боковыми кромкс1ми внутренние ролики 2 и 3 и зафиксируется, а наружные ролики 1 коснутся наружной поверхности заготовки. В конце первой стадии внутренние ролики 2 и 3 приводятся во вращение в одном направлении с равной скоростью. На второй стадии первой операции нвтуренние ролики 2 и 3, перемещаясь навстречу друг другу, производят раздачу с отбортовкой краевых элементов заготовки 4. Одновременно с этим ролики 1 начинают профилировать центральную часть заготовки 4. Когда заготовка 4 упрется в кольцевые выступы 5, на внутренних роликах 2 и 3 начинается третья стадия, которая протекает при постоянном осевом направлении внутренних роликов 2 и 3 по Bcsviy периметру заготовки 4. В результате этого процесс профилирования центральной части заготовки протекает одно временно с раздачей и отбортовкой. Третья стадия первой операции заканчивается после того, как внутренние ролики 2 и 3 смыкаются, а ролики хватают краевые элементы заготовки и фиксируют ее относительно своей оси, а наружные к этому моменту достигают поверхности заготовки. Включается привод вращения внутренних роликов. Выполняется раздача с отбортовкой краевых элементов с одновременным профилированием центральной части. В конце первой операции внутренние ролики смыкаются между собой и смыкаются с наружными роликами. На второй операции внутренние ролики, перемещаясь навстречу друг другу до смыкания, несколько раздают и плотно фиксируют полуфабрикат. Затем выполняется закатка краевых элементов и калибровка обода. Основные технологические параметры (усилие, давление

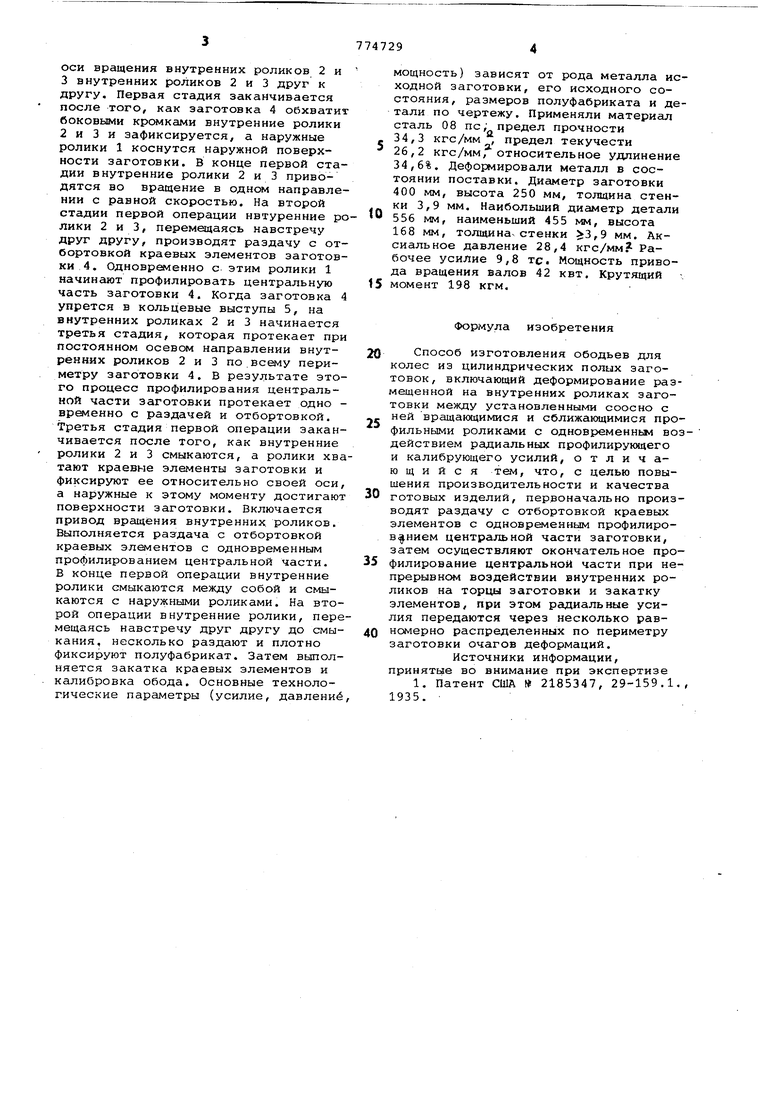

мощность) зависят от рода металла исходной заготовки, его исходного состояния, размеров полуфабриката и детали по чертежу. Применяли материал сталь 08 ПС,предел прочности , 34,3 кгс/мм , предел текучести

26,2 кгс/мм, относительное удлинение 34,6%. Деформировали металл в состоянии поставки. Диаметр заготовки 400 мм, высота 250 мм, толщина стенки 3,9 мм. Наибольший диаметр детали 556 мм, наименьший 455 NB, высота 168 мм, толщина-стенки 3,9 мм. Аксиальное давление 28,4 кгс/мм Рабочее усилие 9,8 тс. Мощность привода вращения валов 42 квт. Крутящий 5 момент 198 кгм.

Формула изобретения

0 Способ изготовления ободьев для колес из цилиндрических полых заготовок, включающий деформирование размещенной на внутренних роликах заготовки между установленными соосно с ней вращак«цимися и сближающимися профильными роликами с одновременньм воздействием радиальных профилируквдего и калибрующего усилий, отличающийся тем, что, с целью повышения производительности и качества

0 готовых изделий, первоначально производят раздачу с отбортовкой краевых элементов с одновременным профилиров нием центральной части заготовки, затем осуществляют окончательное про-

5 филирование центральной части при непрерывном воздействии внутренних роликов на торцы заготовки и закатку элементов, при этом радиальные усилия передаются через несколько равномерно распределенных по периметру заготовки очагов деформаций.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2185347, 29-159.1., 1935.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ободьев для колес из цилиндрических полых заготовок | 1983 |

|

SU1125081A1 |

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1990 |

|

RU2036048C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| Способ изготовления ободьев для колес | 1986 |

|

SU1666254A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ С ОТВЕРСТИЕМ В ДОННОЙ ЧАСТИ | 2011 |

|

RU2466819C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ГАЗОВЫХ БАЛЛОНОВ | 1992 |

|

RU2025177C1 |

| ЛИСТОВАЯ МЕТАЛЛИЧЕСКАЯ ОБОЛОЧКА | 2002 |

|

RU2323796C2 |

| Способ профилирования ободьев колес | 1989 |

|

SU1611525A1 |

&

Авторы

Даты

1980-10-30—Публикация

1976-06-15—Подача