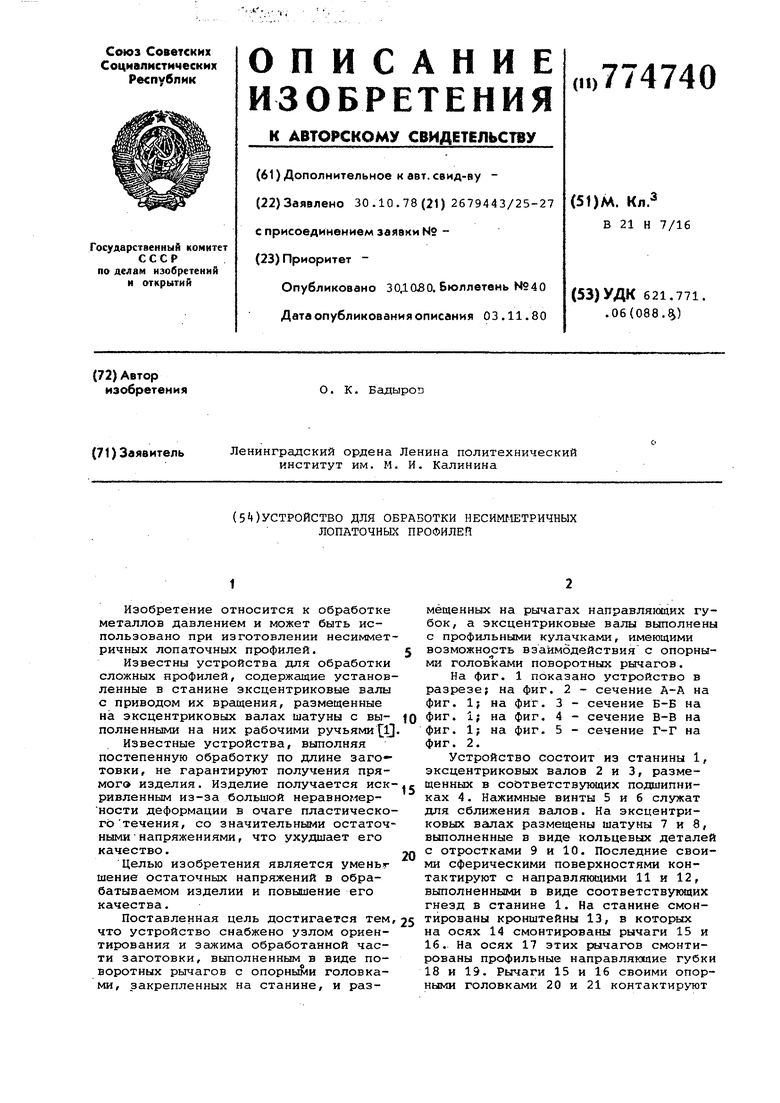

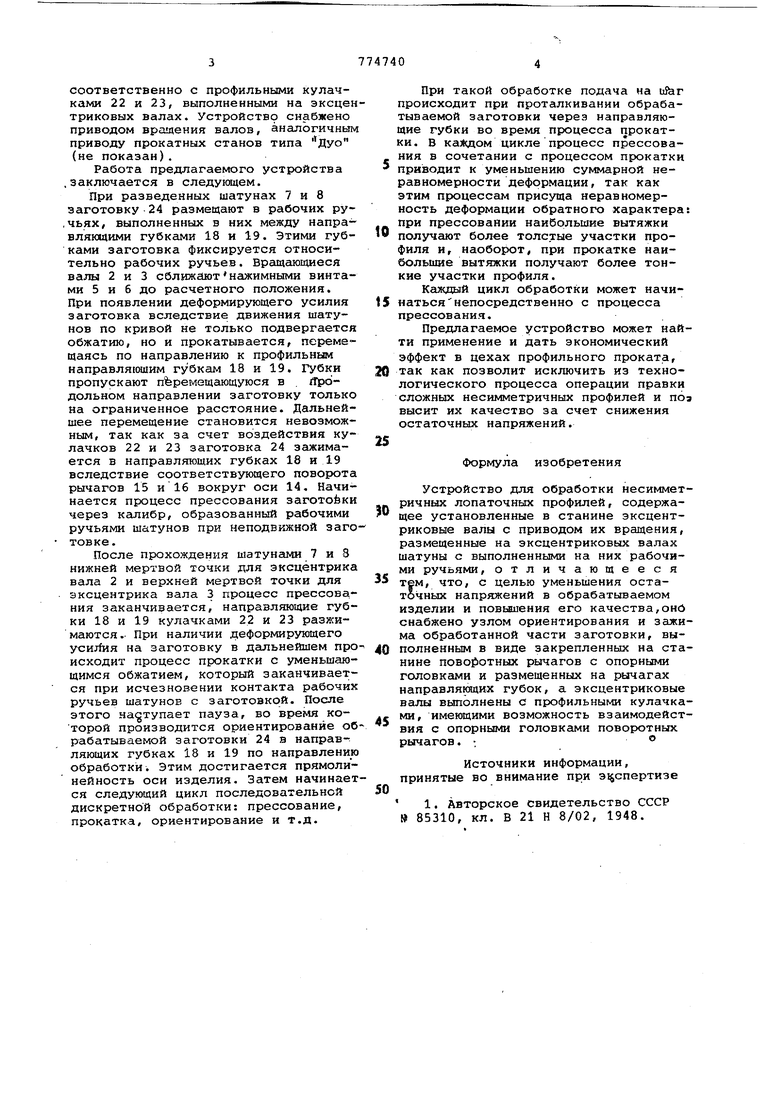

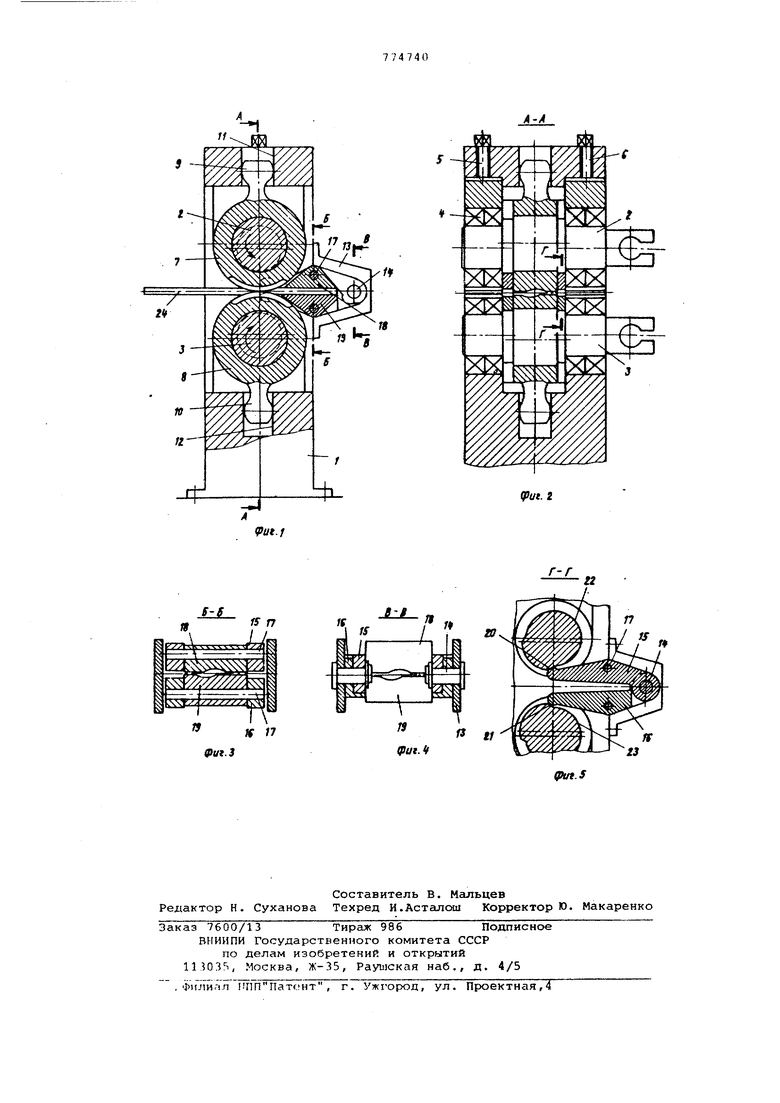

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении несиммет ричных лопаточных профилей. Известны устройства для обработки сложных профилей, содержащие установленные в станине эксцентриковые валы с приводом их вращения, размещенные на эксцентриковых валах шатуны с выполненными на них рабочими ручьями 1 Известные устройства, выполняя постепенную обработку по длине заготовки, не гарантируют получения прямого изделия. Изделие получается искривленным из-за большой неравномерности деформации в очаге пластического течения, со значительными остаточными напряжениями, что ухудшает его качество. Целью изобретения является уменьг шение остаточных напряжений в обрабатываемом изделии и повышение его качества. Поставленная цель достигается тем что устройство снабжено узлом ориентирования и зажима обработанной части заготовки, выполненным в виде поворотных рычагов с опорны 1и головками, закрепленных на станине, и размещенных на рычагах направляющих губок, а эксцентриковые валы выполнены с профильными кулачками, имеющими возможность взаимодействия с опорными головками поворотных рычагов. На фиг. 1 показано устройство в разрезе; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 2. Устройство состоит из станины 1, эксцентриковых валов 2 и 3, размещенных в соответствующих подшипниках 4. Нажимные винты 5 и 6 служат для сближения валов. На эксцентриковых валах размещены шатуны 7 и 8, выполненные в виде кольцевых деталей с отростками 9 и 10. Последние своими сферическими поверхностями контактируют с направлякйдими 11 и 12, выполненными в виде соответствующих гнезд в станине 1. На станине смонтированы кронштейны 13, в которых на осях 14 смонтированы рычаги 15 и 16. На осях 17 этих рычагов смонтированы профильные направляющие губки 18 и 19. Рычаги 15 и 16 своими опорными головками 20 и 21 контактируит

соответственно с профильными кулачками 22 и 23, выполненными на эксцентриковых валах. Устройство снабжено приводом вргэдения валов, аналогичнЕ гм приводу прокатных станов типа Дуо (не показан).

Работа предлагаемого устройства .заключается в следукядем.

При разведенных шатунах 7 и 8 заготовку 24 размещают в рабочих ру,чьях, выполненных в них между направляющими губками 18 и 19. Этими губками заготовка фиксируется относительно рабочих ручьев. Вращающиеся валы 2 и 3 сближаютнажимными винтами 5 и 6 до расчетного положения. При появлении деформирующего усилия заготовка вследствие движения шатунов по кривой не только подвергается обжатию, но и прокатывается, перемещаясь по направлению к профильньлй направляющим 18 и 19. Губки пропускают перемещающуюся в . Яродольном направлении заготовку только На ограниченное расстояние. Дальнейшее перемещение становится невозможным, так как за счет воздействия кулачков 22 и 23 заготовка 24 зажимается в направляющих губках 18 и 19 вследствие соответствующего поворота рычагов 15 и 16 вокруг оси 14, Начинается процесс прессования заготовки через ксшибр, образованный рабочими ручьями шатунов при неподвижной заготовке .

После прохождения шатунами 7 и 3 нижней мертвой точки для эксцентрика вала 2 и верхней мертвой точки для эксцентрика вала 3 процесс прессования заканчивается, направляющие губки 18 и 19 кулачками 22 и 23 разжимаются . При наличии деформирующего усилия на заготовку в дальнейшем происходит процесс прокатки с уменьшающимся обжатием, который заканчивается при исчезновении контакта рабочих ручьев шатунов с заготовкой. После этого наступает пауза, во время которой производится ориентирование обрабатываемой заготовки 24 в направляющих губках 18 и 19 по направлению обработки. Этим достигается прямолинейность оси изделия. Затем начинается следующий цикл последовательной дискретной обработки: прессование, прокатка, ориентирование и т.д.

При такой обработке подача на uter происходит при проталкивании обрабатываемой заготовки через направляющие губки во время процесса прокатки. В каждом цикле процесс прессования в сочетании с процессом прокатки приводит к уменьшению суммарной неравномерности деформации, так как этим процессам присуща неравномерность деформации обратного характера: при прессовании наибольшие вытяжки получают более толстые участки профиля и, наоборот, при прокатке наибольшие вытяжки получают более тонкие участки профиля.

Каждый цикл обработки может начи5 натьсянепосредственно с процесса прессования.

Предлагаемое устройство может найти применение и дать экономический эффект в цехах профильного проката,

0 так как позволит исключить из технологического процесса операции правки сложных несимметричных профилей и поз высит их качество за счет снижения остаточных напряжений.

Формула изобретения

Устройство для обработки несимметричных лопаточных профилей, содержащее установленные в станине эксцентриковые валы с приводом их вращения, размещенные на эксцентриковых валах шатуны с выполненными на них рабочими ручьями, отличающееся тем, что, с целью уменьшения остаточных напряжений в обрабатываемом изделии и повьвиения его качества,оно снабжено узлом ориентирования и зажима обработанной части заготовки, выполненным в виде закрепленных на станине пово)отных рычагов с опорными головками и размещенных на рычагах направлякдцих губок, а эксцентриковые валы выполнены с профильными кулачками, имеющими возможность взаимодействия с опорными головкс1ми поворотных рычагов. ,о

Источники информации, принятые во внимание при Э1бспертизе

1. Авторское свидетельство СССР 85310, кл. В 21 Н 8/02, 1948.

A-A

f

(put. S.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки пера лопаток | 1979 |

|

SU863111A1 |

| Устройство для обработки несимметричных профилей | 1978 |

|

SU770631A1 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Эксцентриковый пресс | 1976 |

|

SU651681A3 |

| Машина для формовки головок труб в холодном состоянии | 1977 |

|

SU663468A1 |

| Устройство стопорения барабана с валком в клети | 1981 |

|

SU995928A1 |

| Гвоздильный автомат | 1980 |

|

SU967633A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Эксцентриковый пресс для обработки заготовок | 1975 |

|

SU568348A3 |

f3 tf

Авторы

Даты

1980-10-30—Публикация

1978-10-30—Подача