зывает увеличение трудоемкости и времени настройки и увеличение простоя оборудования при изменении химического состава и жидкотекучести жидкого металла и при переходе на другой типоразмер отливки труб в процессе работы машины. Кроме того, вызьшает затруднение, расширение диапазона настройки угла наклона соответствующих узлов машины из-за наличия определенного количества проставок и прокладок различных размеров, устанавливаемых под фланцы и корпуса подшипников приводного с эксцентриками вала и под втулки, несущие толкатели с упорами.

Целью изобретения является обеспечение расширения диапазона настройки и сокращение цикла настройки угла наклона приводных роликов позиции заливки, а также механизма перемещения заливочного желоба и приводного раструбного стержня.

,Цля достижения указанной цели подшипники приводного с эксцентриками вала механизма смены изложниц позиции заливки выполнены с цапфами, расположенными в горизонтальной плоскости перпендикулярно оси приводного вала, размещены последними в дугообразных; пазах, выполненных в продольных параллельных стенках коробчатых кронштейнов , установленных в станине приводных роликов, и снабжены винтами, входяими в прямолинейные вертикальные пазы, выполненные в поперечных стенках указанных кронштейнов, прикрепленными соосно с осью приводного с эксцентриками вала к корпусам подшипников и к кронштейнам, при этом толкатели с упорами установлены в поперечных отверстиях валиков, выполненных с шейками на противоположных концах, расположенных во-втулках перпендикулярно оси толкателей, а шейки валиков, выступающие из втулок жестко-связаны с рычагами, в вильчатые концы которых входят цапфы подшипников приводного с эксцентриками вала, а станина приводных роликов позиции заливки установлена на поперечной оси с. возможностью поворота, и к ней жестко прикреплены станины механизма перемещения заливочного желоба и приводного раструбного стерня.

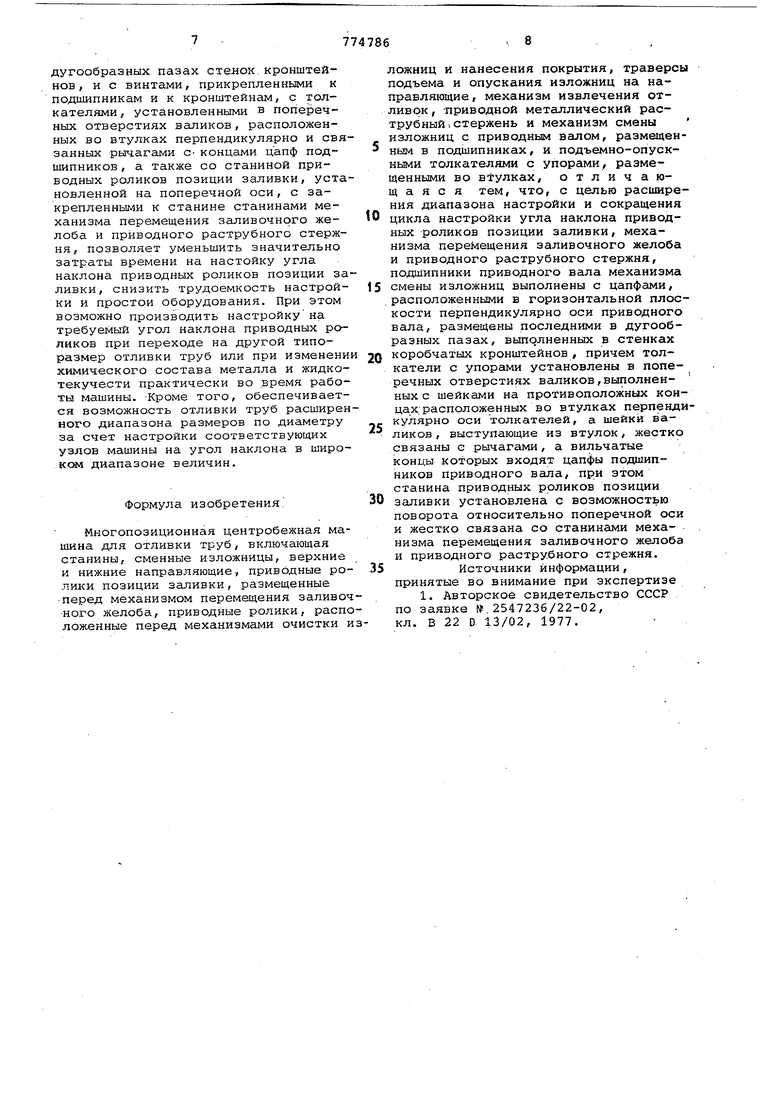

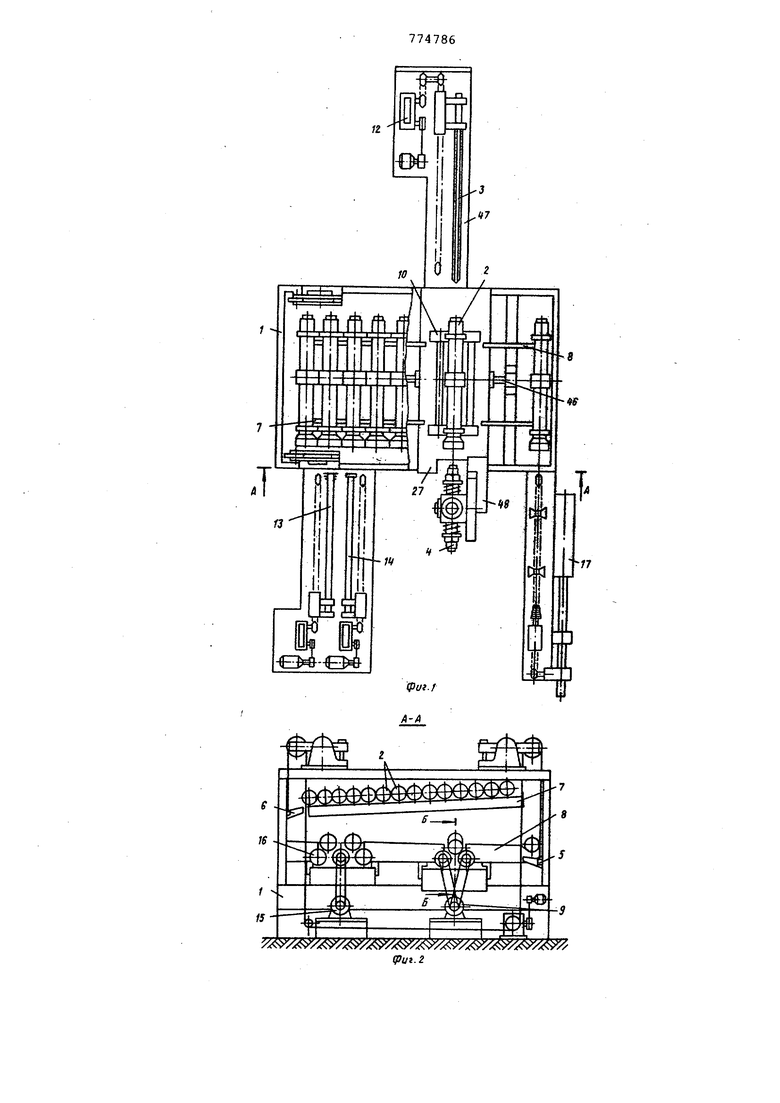

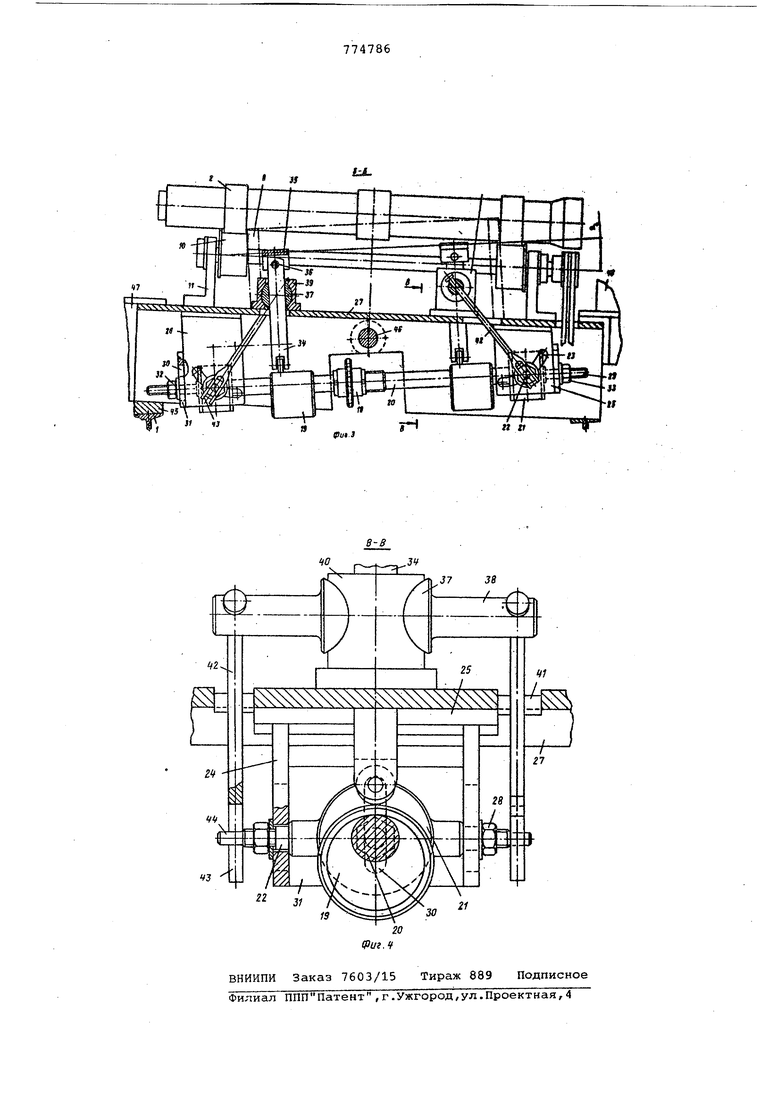

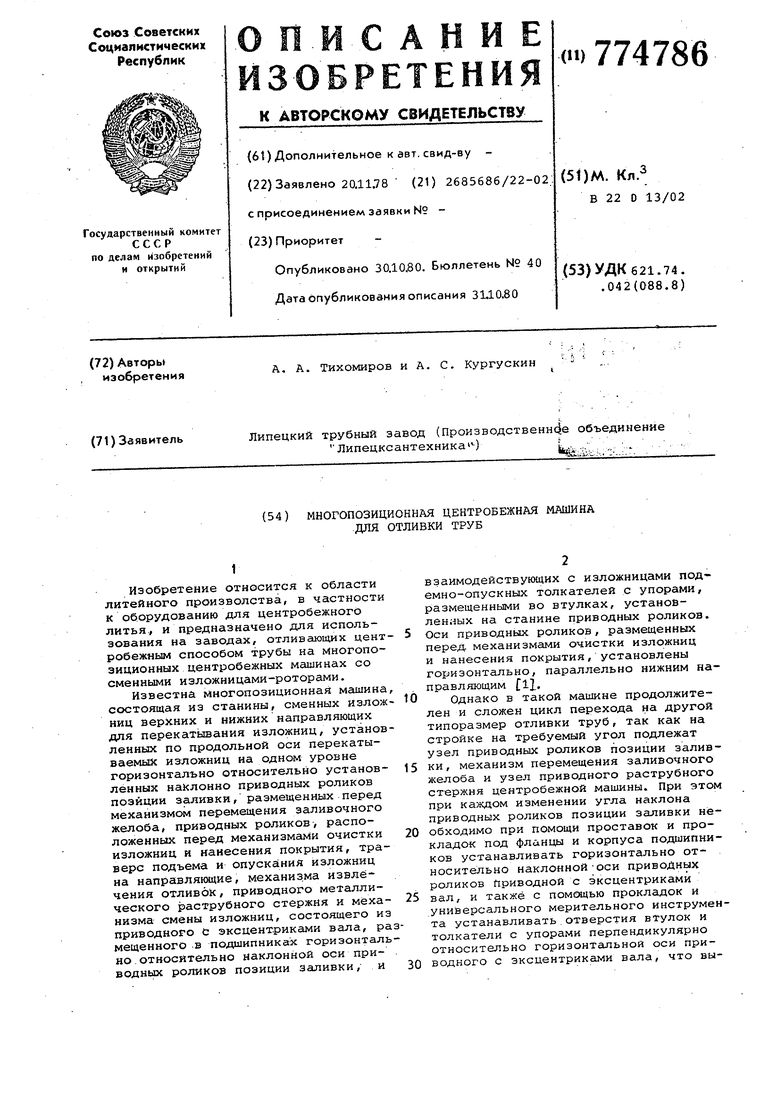

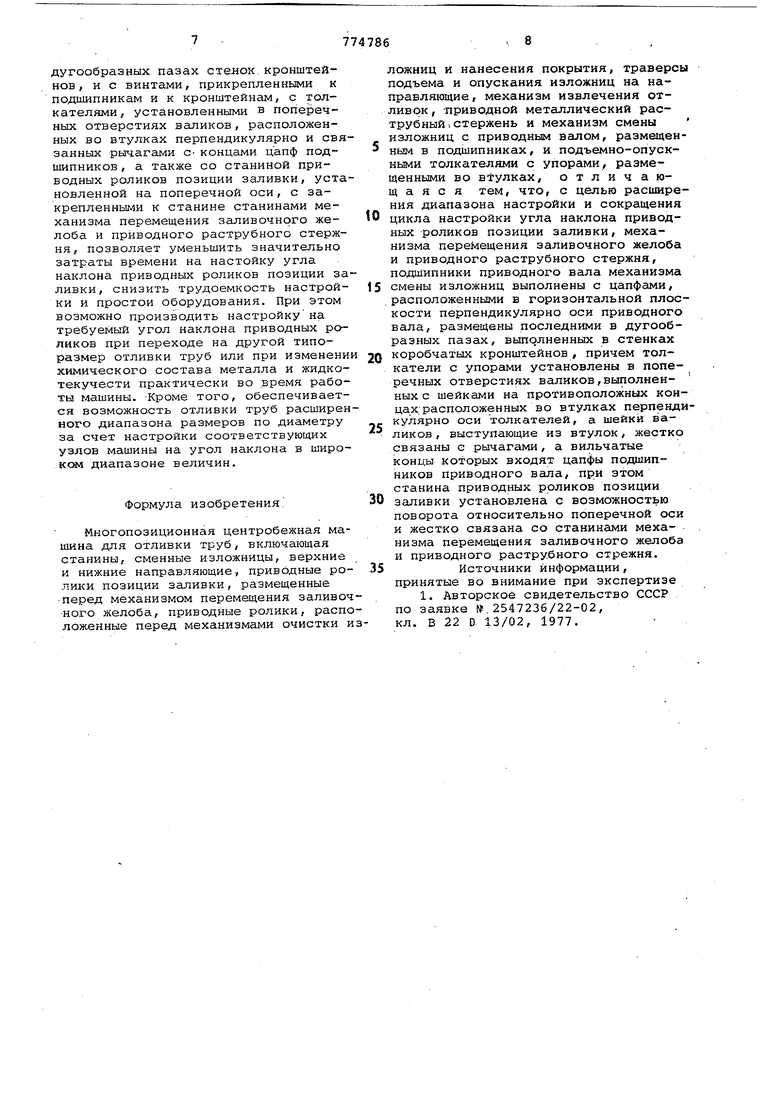

На фиг. 1 изображена центробежная машина, общий вид; на фиг. 2 - разре А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 (в увеличенном масштабе);на фиг, 4 - разрез В - В на фиг.З (в увеличенном машстабе).

Многопозиционная центробежная машина состоит из установленной вертикально станины 1 машины, сменных изложниц 2, заливочного желоба 3, приводного металлического раструбного стержня 4 с рычажно-клиновым механизмом предварительного подрыва

из отливки, траверс 5 и 6 подъема и опускания изложниц на верхние 7 и нижние8 направляющие для перекатывания изложниц по позициям/ установленные на одном уровне горизонтально относительно установленных наклонно приводных при помощи привода 9 роликов 10 позиции заливки, вращающихся в подшипниках 11, размещенных перед механизмом 12 перемещения заливочного желоба.

Перед механизмом 13 очистки изложниц и перед механизмом 14 нанесения покрытия размещены приводные при помощи привода 15 ролики 16, оси которьах установлены горизонтально,

5 параллельно нижним направляющим.

Извлечение отливок осуществляется при помощи механизма 17. Смена изложниц на позиции заливки производится при помсяци механизма смены,

Q состоящего из приводного при помощи цепной,передачи 18 с эксцентриками 19 вала 20, размещенного горизонтально относительно наклонной под углом .сС оси приводных роликов в пода1ипниках 21, выполненных с

цапфами 22.

Цапфы подшипников размещены в дугообразных пазах 23, выполненных в продольных параллельных стенках 24 коробчатых кронштейнов 25 и 26, установленных в станине 27 приводных

роликов, и закреплены при помсици гаек 28.

Подшипники приводного вала снабжены винтами 29, входящими в прямолинейные вертикальные пазы 30, выполненные в поперечных стенках 31 кронштейнов, прикрепленными соосно с осью приводного с эксцентриками вала к корпусам подшипников жестко и к кронштейнам

Q при помсяди гаек 32 и 33.

Для снятия изложниц с наклонных приводных роликов на горизонтальные нижние направляющие и установки изложниц с направляющих на приводные

5 ролики в механизме смены изложниц

предусмотрены подъемно-опускные толкатели 34 с упорами 35 на осях 36, установленные в поперечных отверстиях валиков 37, выполненных с шейками 38 на противоположных концах.

Валики расположены во втулках 39 и 40 перпендикулярно оси толкателей, а их шейки выступакнцие из втулок, жестко связаны с размещенными в прорезях 41 станины приводных роликов рычагами 42, в вильчатые концы 43 которых входят концы 44 цапф подшипников приводного с эксцентриками вала

Станина приводных роликов позиции 0 заливки установлена наклонно на прокладках 45 с возможностью поворота при изменении угла наклона на оси 46, закрепленной к станине машины, и к ней жестко прикреплены станина 47 5 механизма перемещения заливочного желоба и станина 48 приводного реструбного стержня.

Описанная центробежная машина работает следующим образом.

В настроенной углом наклона соответствующих узлов на требуемый типоразмер отливки труб, химический состав и жидкотекучесть жидкого металла машине каждая изложница 2 проходит последовательно все технологические позиции, включенные в машину.

При изменении химического состава металла, связанном с переходом на другие шихтовые материалы и, например, увеличении жидкотекучести жидкого металла, а также при переходе на отливку труб большего диаметра производят настройку на меньший угол наклона приводных роликов позиции заливки, механизма перемещения заливочного желоба и узла приводного раструбного стержня, для чего снимают прокладки 45 на оси 46 поворачивают при псмощи домкрата (на чертеже не показано) станину 27 приводных роли ков 10 позиции заливки, вместе с ней станину 47 {Механизма 12 перемещения заливочного желоба 3 и станину 48 приводного раструбного стержня 4, уменьшая угол наклона d. до требуемого. Заьем устанавливгиот прокладки 45 меньшей высоты и скрепляют между собой при помощи, например, болтов станину 1 машины со станиной 27 приводных роликов позиции заливки

После этого ослабляют, слегка отворачивая гайки 28, закрепяющие цапфы 22 подшипников 21 приводного с эксцентриками вала 20, отворачивают на некоторое расстояние по винту 29 гайку 33 и, заворачивая гайку 32, производят установку в гор 1зонтально положение относительно измененной, установленной на меньший угол наклона наклонной оси приводных роликов получивший наклон при поворрте станины 27 на оси 46 приводной вал 20 с эксцентриками 19. При этсял цапфы 22 подшипников 21, перемещаясь в дугообразных пазах 23 стенок 24 кронштейна 26, поджимаются по дуге паза, а перемещающиеся в пазах 23 кронштейна 25 цапфы 22 опускаются по дуге паза, рычаги 42 под воздействием концов 44 цапф 22, входящих в вильчатые концы 43 рычагов, поворачивают во втулках 39 и 40 валики 37, устанавливая оси толкателей 34 с упоргмк 35 перпендикулярно оси приводного вала 20.

Величина подъема 22 в дугообразных пазах 23 кронштейна 26 и величина опускания цапф 22 в пазах 23 кронштейна 25 для установки вала 20 в горизонтальное, положение относительно наклонной оси приводных роликов 10 позиции заливки, величина угла поворота валиков 37 при помощи рычагов 42 для установки осей толкатёлей 34 перпендикулярно оси вала 20 и величина подъема и опускания толкателей 34, расположенных слева и справа от оси 46 поворота станины 27, зависят от величины перемещения наклонных роликов 10 позиции заливки при изменении угла наклона d поворотом станины 27 на оси 46и их увеличение или уменьшение происходит в строгом соответствии, т. е. чем больше уменьшается угол наклона оси

0 приводных роликов, тем на большую величину поднимаются и опускаются взаимосвязанные элементы конструкции машины.

Контроль установки вала 20 в гори5зонтальное положение осуществляется при помощи уровня (на чертеже не показано) .

После этого затягивают гайки 28 цапф 22 подшипников 21 и гааки 32 и 33 винтов 29, перемещают звездочку

0 привода цепной передачи 18 по валу 20 до совмещения с осью привода и настроенная на меньший угол наклона приводных роликов позиции заливки центробежная машина продолжает ра5боту по отливке труб.

При увеличении угла ol наклона приводных роликов 10 позиции запивки, связанном с уменьшением жидкотекучести жидкого металла, или при пере0ходе на отливку труб меньшего диаметра цикл настройки повторяется со снятием прокладок 45, поворотом на оси 46 станины 27, установленной более высоких прокладок и скрепле5нием между собой станины 1 машины и станины 27. Но при этом после ослабления гаек 28 отворачивают на некоторое расстояние по винту 29 уже гайку 32 и заворачивают гайку 33, поднимая в пазах 23 кронштейна 25

0 по дуге паза цапфы 22 и опускай в пазах 23 кронштейна 26 по дуге паза цапфы 22, для установки вала 20 в горизонтальное положение относительно установленных на больший угол на5клона приводных роликов позиции заливки , поворота в другую сторону во втулках 39 и 40 валиков 37 при помощи рычагов 42 для установки оси толкателей 34 перпендикулярно.оси вала 20

0 и для поднятия и опускания толкателей 34, расположенных справа и слева от оси поворота станины 27.

По окончании настройки вновь затягивают гайки 28 цапф 22 подшипников

5 21 и гайки 32 и 33 винтов 29, перемещают звездочку привода передачи 18 по валу 20 до совмещения с осью привода и настроенная на больший угол наклона приводных роликов позиции

0 заливки центробежная машина продолжает работу по отливке труб.

Выполнение многопозиционной центробежной машины для отливки труб с подшипниками приводного с эксцентриками

5 вала, имеющими цапфы, размещенные в . дугообразных пазах стенок кронштейнов, и с винтами, прикрепленными к подшипникам и к кронштейнам, с толкателями, установленными в поперечных отверстиях валиков, расположенных во втулках перпендикулярно и свя занных рычагами с- концами цапф подшипников , а также со станиной приводных роликов позиции заливки, уста новленной на поперечной оси, с закрепленными к станине станинами механизма перемещения заливочного желоба и приводного раструбного стержня, позволяет уменьшить значительно затраты времени на настойку угла наклона приводных роликов позиции за ливки, снизить трудоемкость настройки и простои оборудования. При этом возможно производить настройку на требуемый угол наклона приводных роликов при переходе на другой типоразмер отливки труб или при изменени химического состава металла и жидкотекучести практически во время рабо ты машины. -Кроме того, обеспечивается возможность отливки труб расшире ного диапазона размеров по диаметру за счет настройки соответствующих узлов машины на угол наклона в широ KCSM диапазоне величин. Формула изобретения Многопозиционная центробежная ма шина для отливки труб, включающая станины, сменные изложницы, верхние и нижние направляющие., приводные ро лики позиции заливки, размещенные -перед механизмом перемещения заливо -ного желоба, приводные ролики, расп ложенные перед механизмами очистки ложниц и нанесения покрытия, траверсы подъема и опускания изложниц на направляющие, механизм извлечения отливок, -приводной металлический раструбный .стержень и механизм смены изложниц с приводным валом, размещенным в подшипниках, и подъемно-опускными толкателями с упорами, размещенными во агулках, отличающаяся тем, что, с целью расширения диапазона настройки и сокращения цикла настройки угла наклона приводных роликов позиции заливки, механизма перемещения заливочного желоба и приводного раструбного стержня, подшипник-и приводного вала механизма смены изложниц выполнены с цапфами, расположенными в горизонтальной плоскости перпендикулярно оси приводного вала, размещены последними в дугообразных пазах, выполненных в стенках коробчатых кронштейнов , причем толкатели с упорами установлены в поперечных отверстиях валиков,выполненных с шейками на противоположных концах; расположенных во втулках перпендикулярно оси толкателей, а шейки валиков , выступающие из втулок, жестко связаны с рычагами, а вильчатые концы которых входят цапфы подачипников приводного вала, при этом станина приводных роликов позиции заливки установлена с возможностью поворота относительно поперечной оси и жестко связана со станинами механизма перемещения заливочного желоба и приводного раструбного стрежня. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке №.2547236/22-02, кл. В 22 D 13/02, 1977.

/ i« Xi« i«yX S%

tpui.2 « Я

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционная центробежная машина для отливки труб | 1983 |

|

SU1135545A1 |

| Многопозиционная центробежная машина для отливки труб | 1977 |

|

SU716705A1 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

| Центробежная многопозиционная машина для отливки труб | 1957 |

|

SU125348A1 |

| Многопозиционная центробежная машина для отливки труб | 1980 |

|

SU917900A1 |

| Линия для отливки труб центробежным способом в металлические формы | 1980 |

|

SU910339A1 |

| Центробежная многопозиционная ма-шиНА для ОТлиВКи ТРуб | 1979 |

|

SU850288A1 |

| Многопозиционная центробежная машина для отливки труб | 1985 |

|

SU1268284A1 |

| Центробежная многопозиционная машина для отливки труб | 1980 |

|

SU876273A1 |

| Центробежная машина для отливки труб | 1983 |

|

SU1135542A1 |

Авторы

Даты

1980-10-30—Публикация

1978-11-20—Подача