(54) УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ПОЛУФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запирания полуформ | 1974 |

|

SU519278A1 |

| Устройство для нанесения теплоизоляционного материала на изделия | 1989 |

|

SU1740192A1 |

| КРАН-МАНИПУЛЯТОР МЕТАЛЛОВОЗНЫЙ | 1998 |

|

RU2140367C1 |

| Машина для литья под давлением | 1978 |

|

SU880622A1 |

| УСТРОЙСТВО для ЗАПИРАНИЯ ПОЛУФОРЛ! | 1972 |

|

SU348277A1 |

| Устройство для сборки и разборки форм трубчатых изделий | 1979 |

|

SU874376A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБТЯЖКИ И ЗАТЯЖКИ НОСОЧНО-ГЕЛЕНОЧНОЙ ЧАСТИ ОБУВИ | 2007 |

|

RU2365320C2 |

| Металлическая форма для получения отливок | 1982 |

|

SU1046010A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Установка для литья с противодавлением | 1976 |

|

SU607649A1 |

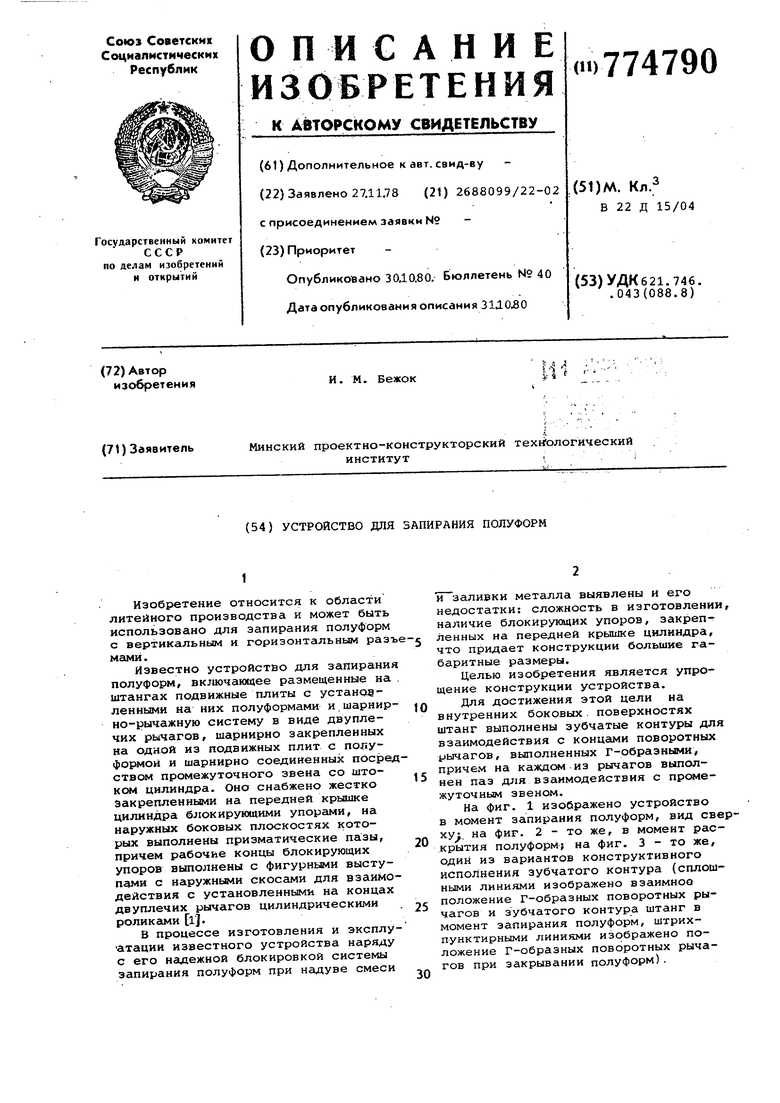

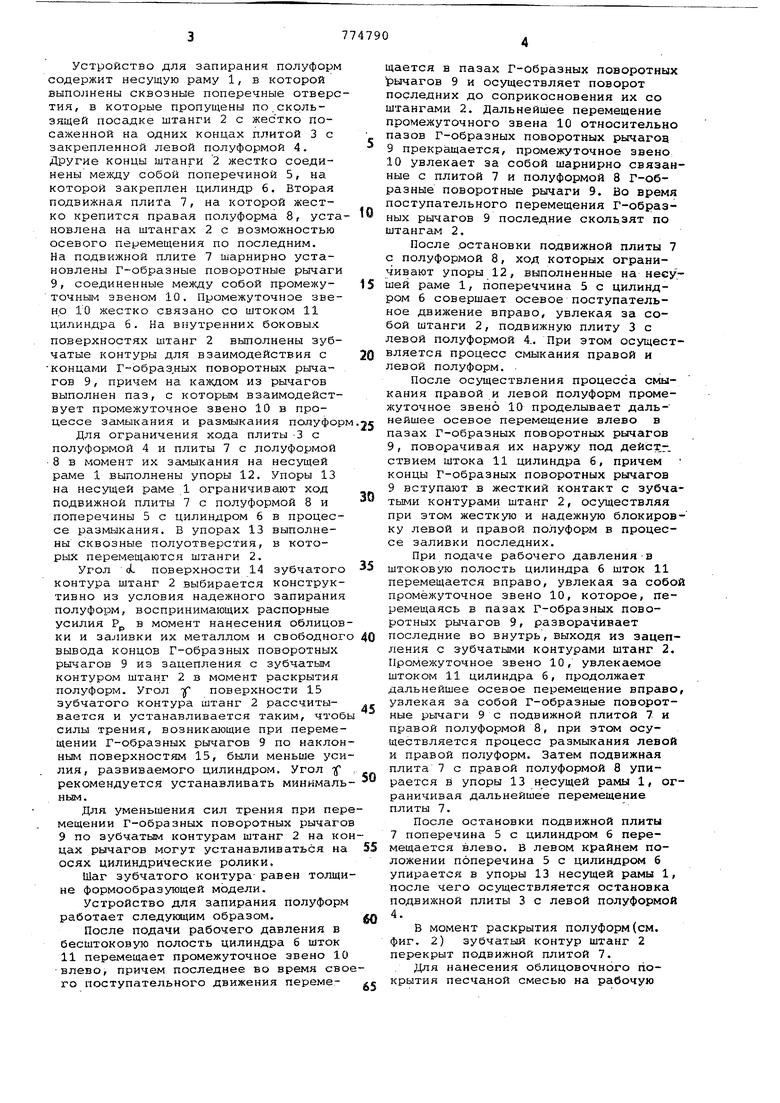

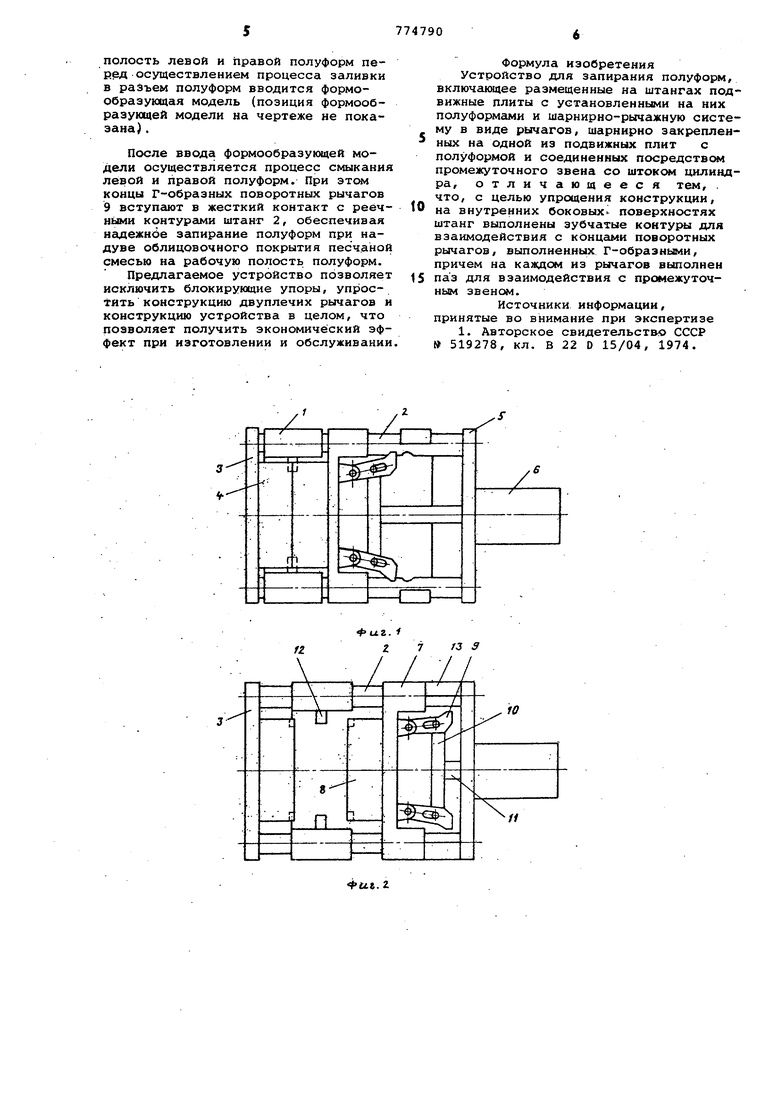

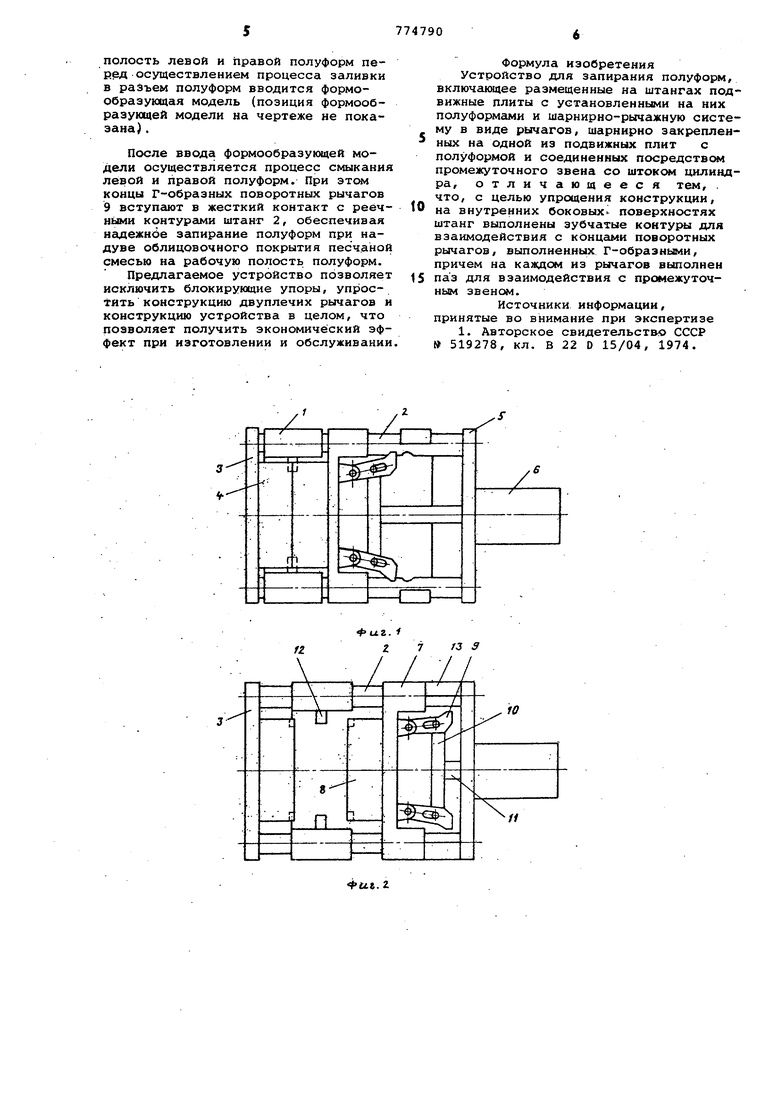

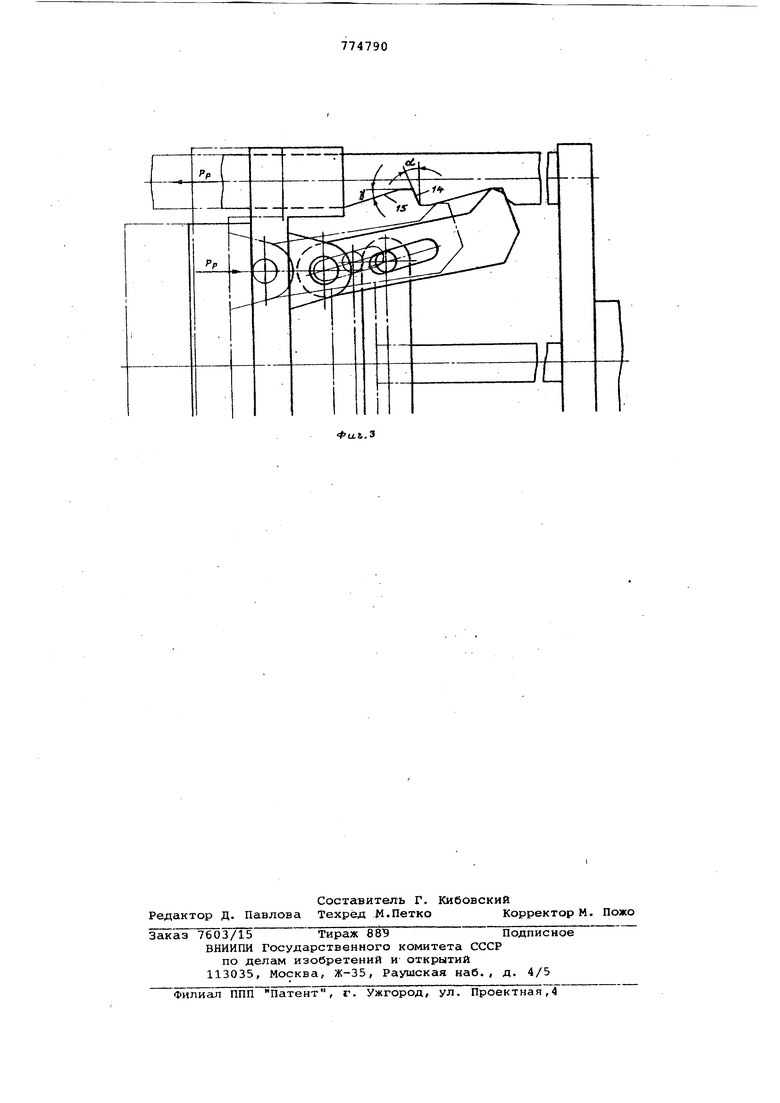

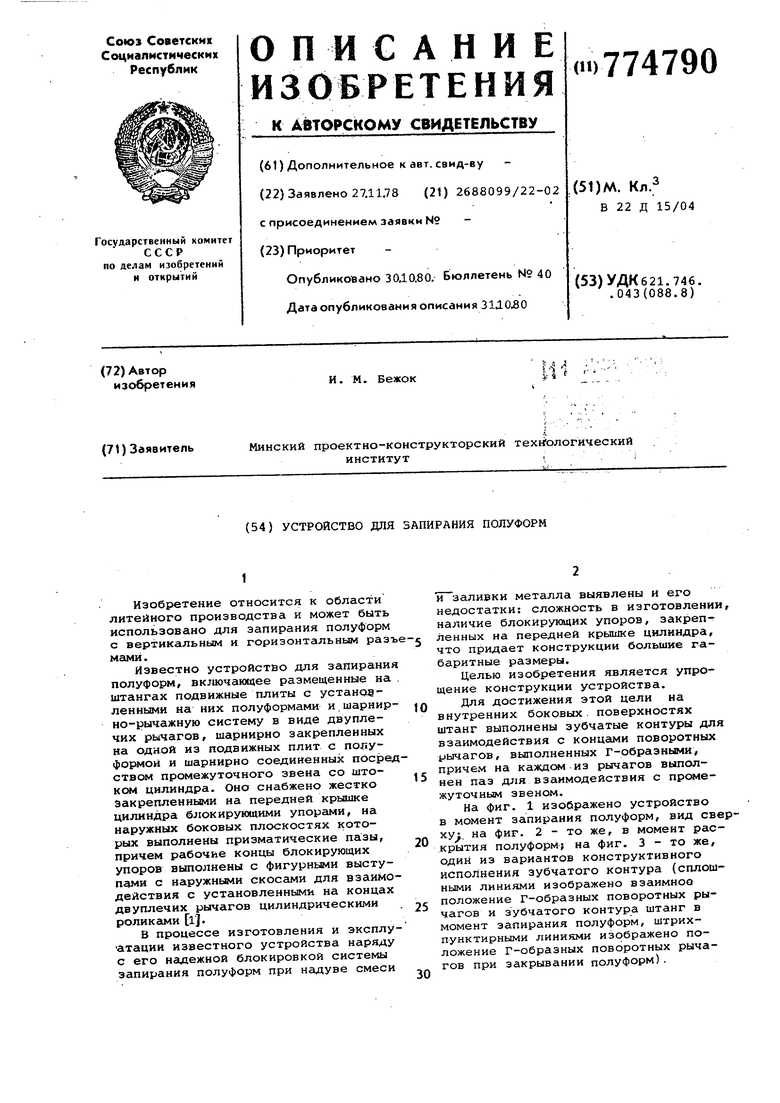

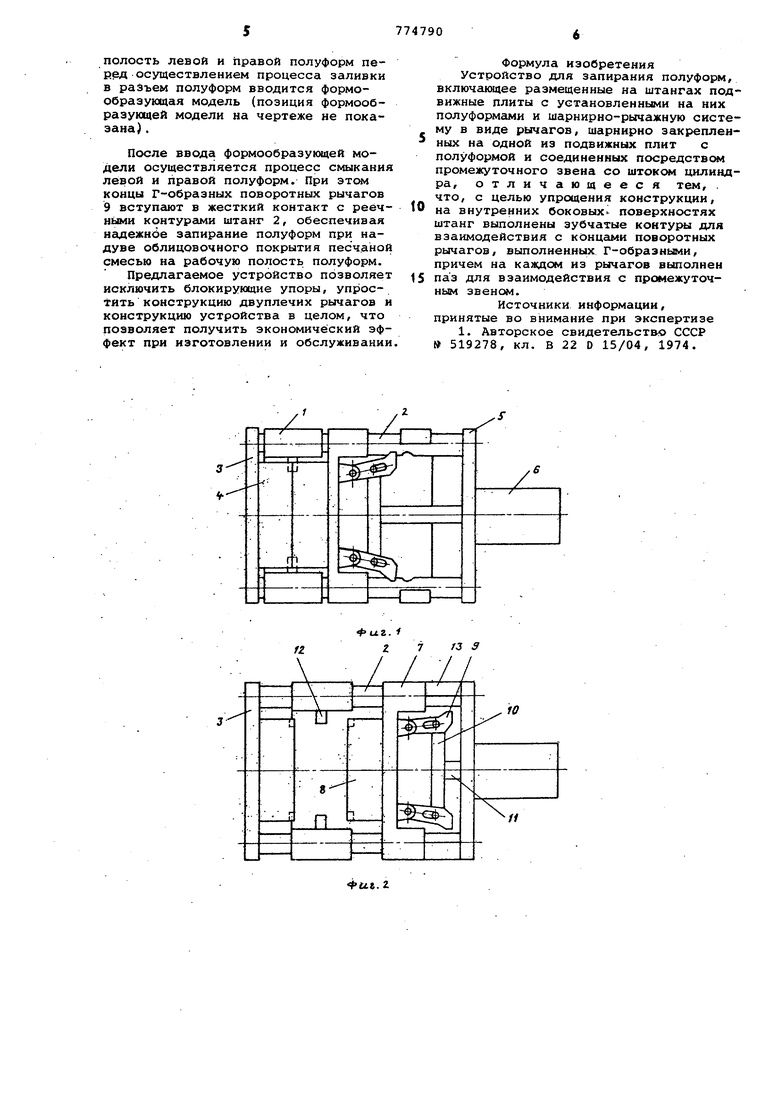

Изобретение относится к области литейного производства и может быть использовано для запирания полуформ с вертикальным и горизонтальньм разъ Известно устройство для запирания полуформ, включающее размещенные на штангах подвижные плиты с устаной ленными на них полуформами и шарнирно-рычажную систему в виде двуплечих рычагов, шарнирно закрепленных на одной из подвижных плит с полуформой и шарнирно соединенных посред ством промежуточного звена со штоком цилиндра. Оно снабжено жестко закрепленными на передней крышке цилиндра блокирующими упорами, на наружных боковых плоскостях которых выполнены призматические пазы, причем рабочие концы блокирующих упоров выполнены с фигурньми выступгцля с наружньми скосами для взаимодействия с установленными на концах двуплечих рычагов цилиндрическими ролик гили г. В процессе изготовления и эксплуатации известного устройства наряду с его надежной блокировкой системы запирания полуформ при надуве смеси и заливки металла выявлены и его недостатки: сложность в изготовлении, наличие блокирующих упоров, закрепленных на передней крышке цилиндра, что придает конструкции большие габаритные размеры. Целью изобретения является упрощение конструкции устройства. Для достижения этой цели на внутренних боковых поверхностях штанг выполнены зубчатые контуры для взаимодействия с концами поворотных рычагов, выполненных Г-обраэньми, причем на каждом из рычагов выполнен паз для взаимодействия с промежуточным звеном. На фиг. 1 изображено устройство в момент запирания полуформ, вид сверху:, на фиг. 2 - то же, в момент раскрытия полуформ на фиг. 3 - то же, один из вариантов конструктивного исполнения зубчатого контура (сплошными линиями изображено взаимное положение Г-образных поворотных рычагов и зубчатого контура штанг в момент запирания полуформ, штрихпунктирными линиями изображено положение Г-образных поворотных рычагов при закрывании полуформ).

Устройство для запирания полуформ содержит несущую раму 1, в которой выполнены сквозные поперечные отверстия, в которые пропущены по.скользящей посадке штанги 2 с жестко посаженной на одних концах плитой 3 с закрепленной левой полуформой 4. Другие концы штанги 2 жестко соединены между собой поперечиной 5, на которой закреплен цилиндр 6. Вторая подвижная плиТа 7, на которой жестко крепится правая полуформа 8, установлена на штангах 2 с возможностью осевого перемещения по последним. На подвижной плите 7 шарнирно установлены Г-образные поворотные рычаги 9, соединенные между собой промежуточным звеном 10. Промежуточное звено 10 жестко связано со штоком 11 цилиндра 6. На внутренних боковых поверхностях штанг 2 выполнены зубчатые контуры для взаимодействия с концами Г-образ.ных поворотных рычагов 9, причем на каждом из рычагов выполнен паз, с которым взаимодействует промежуточное звено 10 в процессе замыкания и размыкания полуформ

Для ограничения хода плиты -3 с полуформой 4 и плиты 7 с долуформой 8 в момент их замыкания на несущей Рс1ме 1 выполнены упоры 12. Упоры 13 на несущей раме 1 ограничивают ход подвижной плиты 7 с полуформой 8 и поперечины 5 с цилиндром 6 в процессе размыкания. В упорах 13 выполнены сквозные полуотверстия, в которых перемещаются штанги 2.

Угол cL поверхности 14 зубчатого контура штанг 2 выбирается конструктивно из условия надежного запирания полуформ, воспринимающих распорные усилия Рр в момент нанесения облицовки и заливки их металлом и свободног вывода концов Г-образных поворотных рычагов 9 из зацепления с зубчатым контуром штанг 2 в момент раскрытия полуформ. Угол -jf поверхности 15 зубчатого контура штанг 2 рассчитывается и устанавливается таким, чтоб силы трения, возникающие при перемещении Г-образных рычагов 9 по наклонны l поверхностям 15, были меньше усилия, развиваемого цилиндром. Угол -f рекомендуется устанавливать минимальным.

Для уменьшения сил тре.ния при пермещении Г-образных поворотных рычаго 9 по зубчатым контурам штанг 2 на коцах рычагов могут устанавливаться на осях цилиндрические ролики.

Шаг зубчатого контура- равен толщине формообразующей модели.

Устройство для запирания полуформ работает следующим образом.

После подачи рабочего давления в бесштоковую полость цилиндра 6 шток 11 перемещает промежуточное звено 10 влево, причем последнее во время сво го поступательного движения перемещается в пазах Г-образных поворотных рычагов 9 и осуществляет поворот последних до соприкосновения их со штангами 2. Дальнейшее перемещение промежуточного звена 10 относительно пазов Г-образных поворотных рычагов

9прекращается, промежуточное звено

10увлекает за собой шарнирно связанные с плитой 7 и полуформой 8 Г-образные поворотные рычаги 9. Во время поступательного перемещения Г-образных рычагов 9 последние скользят по штангам 2.

После остановки подвижной плиты 7 с полуформой 8, ход которых ограничивают упоры 12, выполненные на раме 1, попереччина 5 с цилиндром 6 совершает осевое поступательное движение вправо, увлекая за собой штанги 2, подвижную плиту 3 с левой полуформой 4.. При этом осуществляется процесс смыкания правой и левой полуформ. После осуществления процесса смыкания правой и левой полуформ промежуточное звено 10 проделывает дальнейшее осевое перемещение влево в пазах Г-образных поворотных рычагов 9, поворачивая их наружу под дейстг, ствием штока 11 цилиндра б, причем концы Г-образных поворотных рычагов 9 вступают в жесткий контакт с зубчатьп-1и контурами штанг 2, осуществляя при этом жесткую и надежную блокировку левой и правой полуформ в процессе заливки последних.

При подаче рабочего давления-в штоковую полость цилиндра 6 шток 11 перемещается вправо, увлекая за собо промежуточное звено 10, которое, перемещаясь в пазах Г-образных поворотных рычагов 9, разворачивает последние во внутрь, выходя из зацепления с з-убчатыми контурами штанг 2. Промежуточное звено 10, увлекаемое штоком 11 цилиндра 6, продолжает дальнейшее осевое перемещение вправо увлекая за собой Г-образные поворотные рычаги 9с подвижной плитой 7 и правой полуформой 8, при осуществляется процесс размыкания левой и правой полуформ. Затем подвижная плита 7 с правой полуформой 8 упирается в упоры 13 несущей рамы 1, ограничивая дальнейшее перемещение плиты 7.

После остановки подвижной плиты 7 поперечина 5 с цилиндром 6 перемещается влево. В левом крайнем положении поперечина 5 с цилиндром 6 упирается в упоры 13 несущей рамы 1, после чего осуществляется остановка подвижной плиты 3 с левой полуформой 4.

В момент раскрытия полуформ(см. фиг. 2) зубчатый контур штанг 2 перекрыт подвижной плитой 7.

Для нанесения облицовочного покрытия песчаной смесью на рабочую

полость левой и Правой полуформ перед осуществлением процесса заливки в раэъем полуформ вводится формообразующая модель (позиция формообразующей модели на чертеже не показана) .

После ввода формообразующей модели осуществляется процесс смыкания левой и правой полуформ. При этом концы Г-образных поворотных рычагов 9 вступгиот в жесткий контакт с реечными контургили штанг 2, обеспечивая надежнее запирание полуформ при надуве облицовочного покрытия песчаной смесью на рабочую полость полуформ.

Предлагаемое устройство позволяет исключить блокирующие упоры, упростить конструкцию двуплечих рычагов и конструкцию устройства в целом, что позволяет получить экономический эффект при изготовлении и обслуживании.

Формула изобретения Устройство для запирания полуформ, включающее размещенные на штангах подвижные плиты с установленными на них полуформами и шарнирно-рычажную систему в виде рычагов, шарнирно закрепленных на одной из подвижных плит с полуформой и соединенных посредством промежуточного звена со штоком цилиндра, отличающееся тем, . что, с целью упрощения конструкции, на внутренних боковых поверхностях штанг выполнены зубчатые контуры для взаимодействия с концами поворотных рычагов, выполненных Г-образными, причем на каждом из рычагов выполнен 5 паз для взаимодействия с промежуточным звеном.

Источники информации, принятые во внимание при экспертизе

11 Z 7 гз 3

/ / 7 /

tUt. 2.

Авторы

Даты

1980-10-30—Публикация

1978-11-27—Подача