f

Изобретение относится к области термомеханической обработки изделий, в частности к устройствам для упрочнения режущих кромок изделий, напри- с мер ножей бульдозера.

Известно устройство по авт. св. 580236 для термомеханической обработки изделий, содержащее станину, загрузочную кассету и формообразующую Q головку, состоящую из ступенчатых роликов, расположенных.в плоскости, перпендикулярной оси деформации, рабочая поверхность которых выполнена по профилю режущей кромкиножа j.J. .

Недостатком известного устройства является то, что в процессе закалки длинномерных, плоских изделий,типа ножей бульдозера, происходит их коробление, что вызывает необходимость 2 операции правки.

Целью изобретения является предотвращение коробления плоских изделий в процессе упрочнения.

Поставленная цель достигается 25 тем, что устройство снабжено опорнофиксирующим механизмом, выполненным в виде имеющих возможность горизонтального и вертикального пере.мещения секций парныхроликов, при- 30

чем одна секция роликов расположена перед формообразующей головкой и выполнена по профилю заготовки, а Другая - расположена за формообразующей головкой и выполнена,по профилю изделия .

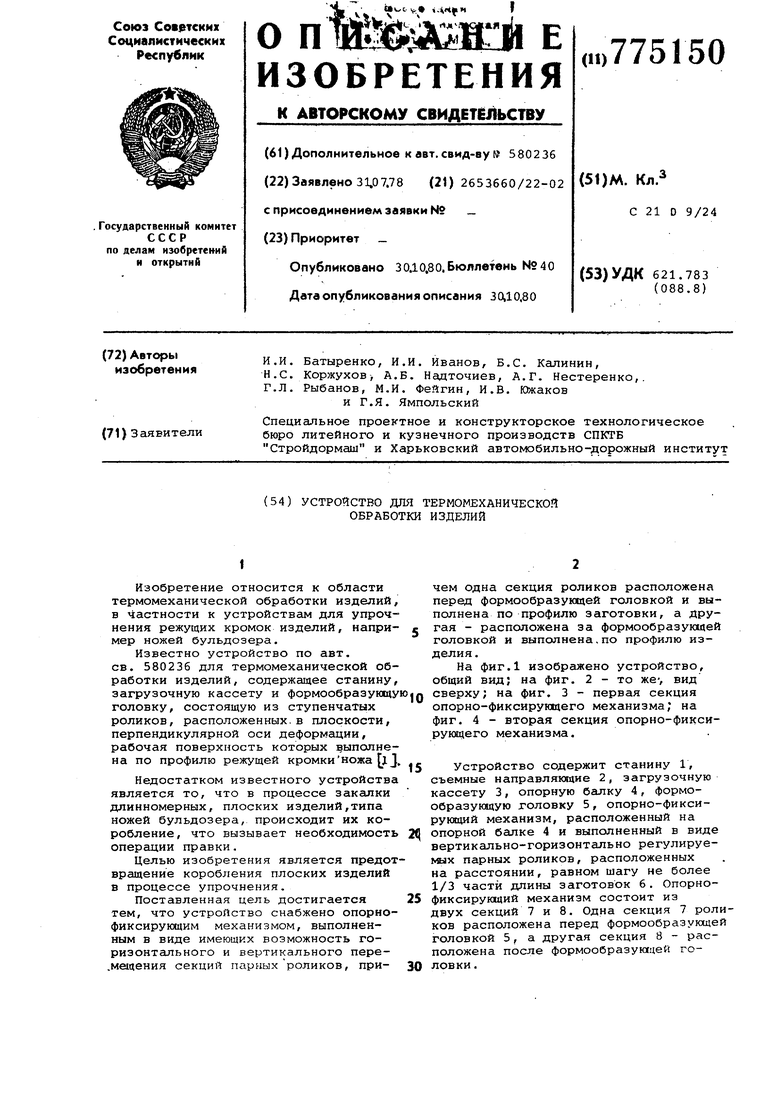

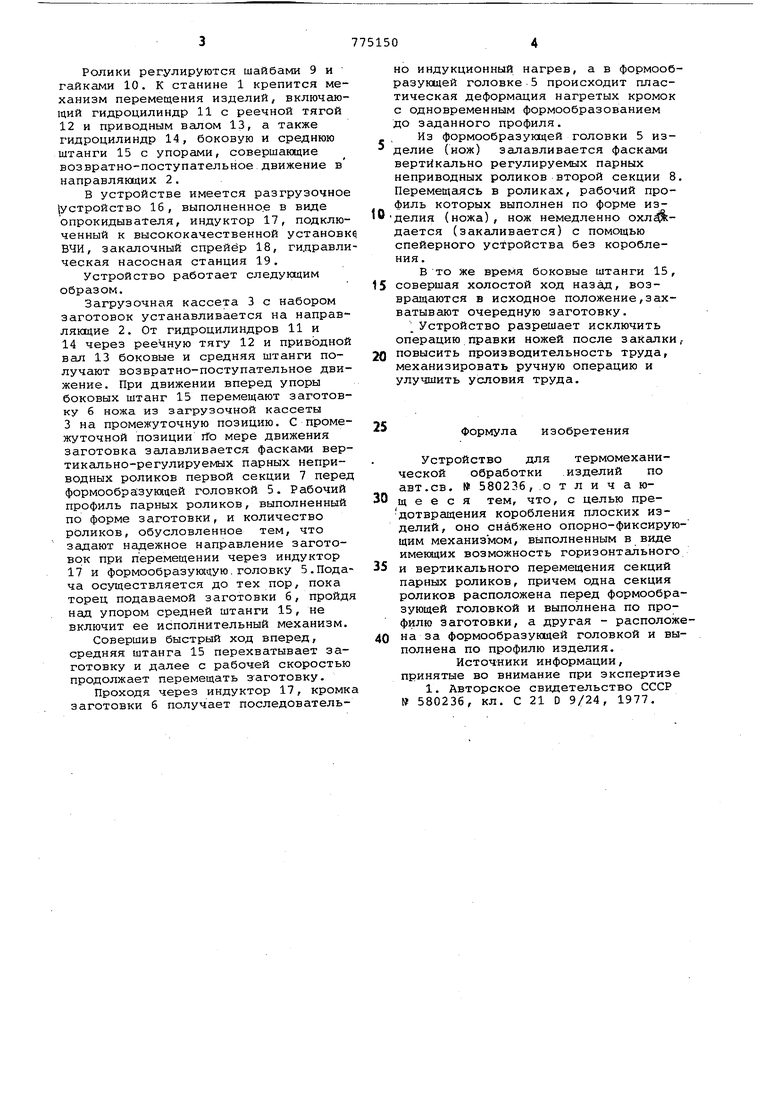

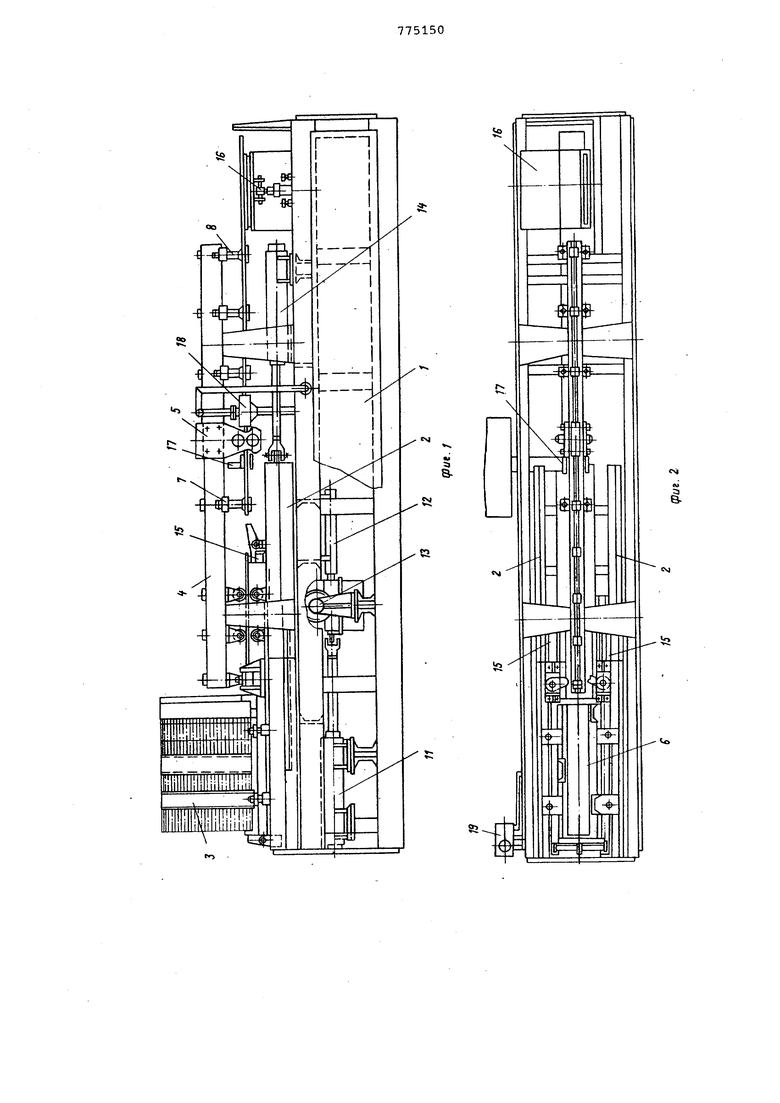

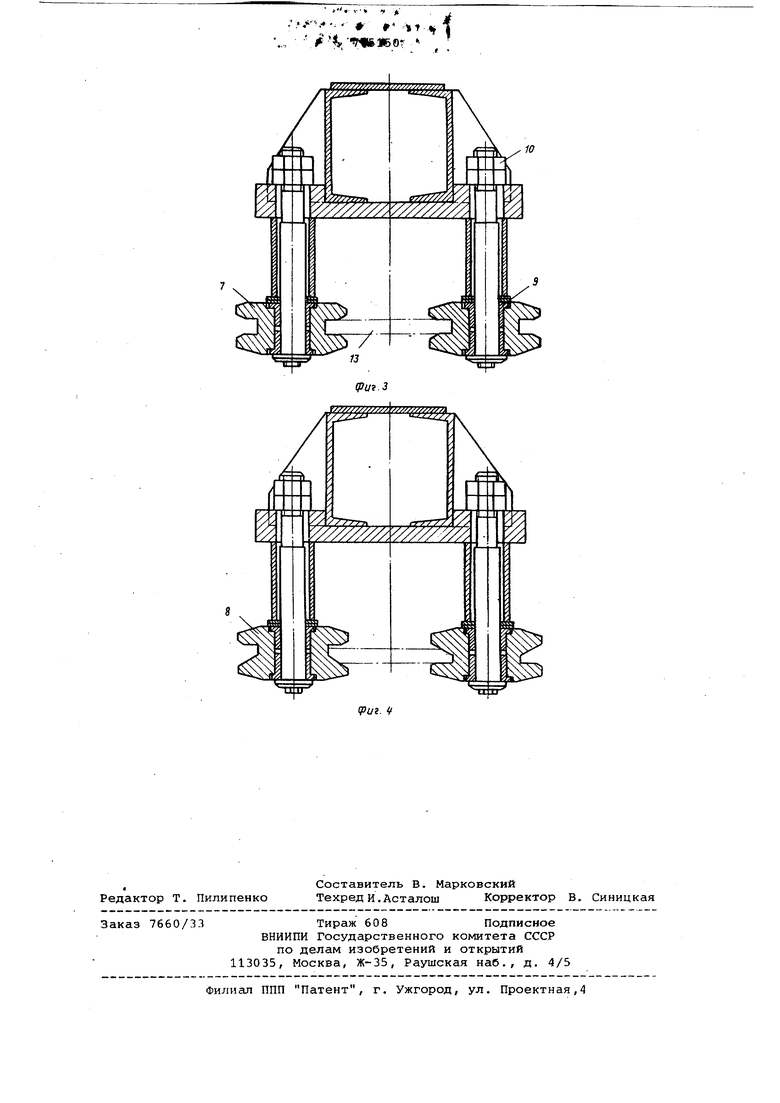

На фиг.1 изображено устройство, общий вид; на фиг. 2 - то же-, вид сверху; на фиг. 3 - первая секция опорно-фиксирукщего механизма; на фиг. 4 - вторая секция опорно-фиксируюцего механизма.

Устройство содержит станину 1, съемные направлякядие 2, загрузочную кассету 3, опорную балку 4, формообразующую головку 5, опорно-фиксирукяций механизм, расположенный на опорной балке 4 и выполненный в виде вертикально-горизонтально регулируемых парных роликов, расположенных на расстоянии, равном шагу не более 1/3 части длины заготовок 6. Опорнофиксируищий механизм состоит из двух секций 7 и 8. Одна секция 7 роликов расположена перед формообразующей головкой 5, а другая секция 8 - расположена после формообразующей головки.

Ролики регулируются шайбами 9 и гайками 10. К станине 1 крепится механизм перемещения изделий, включающий гидроцилиндр 11 с реечной тягой 12 и приводным валом 13, а также гидроцилиндр 14, боковую и среднюю штанги 15 с упорами, совершающие возвратно-поступательное движение в направляющих 2,

В устройстве имеется разгрузочное (устройство 16, выполненное в виде опрокидывателя, индуктор 17, подключенный к высококачественной установк ВЧИ, закалочный спрейёр 18, гидравлическая насосная станция 19.

Устройство работает следующим образом.

Загрузочная кассета 3 с набором заготовок устанавливается на направляющие 2. От гидроцилиндров 11 и 14 через реечную тягу 12 и приводной вал 13 боковые и средняя штанги получают возвратно-поступательное движение. При движении вперед упоры боковых штанг 15 перемещают заготовку б ножа из загрузочной кассеты 3 на промежуточную позицию. С промежуточной позиции гГо мере движения заготовка залавливается фасками вертикально-регулируемых парных неприводных роликов первой секции 7 перед формообра:зую1цей головкой 5. Рабочий профиль парных роликов, выполненный по форме заготовки, и количество роликов, обусловленное тем, что задают надежное направление заготовок при перемещении через индуктор 17 и формообразующую.головку 5.Подача осуществляется до тех пор, пока торец подаваемой заготовки б, пройдя нал упором средней штанги 15, не включит ее исполнительный механизм.

Совершив быстрый ход вперед, средняя штанга 15 перехватывает заготовку и далее с рабочей скоростью продолжает перемещать заготовку.

Проходя через индуктор 17, кромк заготовки б получает последовательно индукционный нагрев, а в формообразукжцей головке 5 происходит пластическая деформация нагретых кромок с одновременным формообразованием до заданного профиля.

, , Из формообразующей головки 5 изделие (нож) залавливается фасками вертикально регулируемых парных неприводных роликов второй секции 8. Перемещаясь в роликах, рабочий профиль которых выполнен по форме изделия (ножа), нож немедленно охл дается (закаливается) с помощью спейерного устройства без коробления .

В то же время боковые штанги 15,

5 совершая холостой ход назад, возвращаются в исходное положение,захватывают очередную заготовку.

, Устройство разрешает исключить операцию правки ножей после закалки,0 повысить производительность труда, механизировать ручную операцию и улучшить условия труда.

Формула изобретения

Устройство для термомеханической обработки изделий по авт.св. 580236, отличающ е е с я тем, что, с целью предотвращения коробления плоских изделий, оно снабжено опорно-фиксирующим механизмом, выполненным в виде имекицих возможность горизонтального и вертикального перемещения секций парных роликов, причем одна секция роликов расположена перед формообразующей головкой и выполнена по профилю заготовки, а другая - расположена за формообразующей головкой и выполнена по профилю изделия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР W 580236, кл. С 21 D 9/24, 1977.

В. V. : . .: ф f ,,|T. i

%-91 16вг -

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термомеханическойОбРАбОТКи издЕлий | 1979 |

|

SU823440A2 |

| Устройство для термомеханической обработки изделий | 1976 |

|

SU580236A1 |

| Устройство для термомеханической обработки изделий | 1977 |

|

SU685706A2 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| Стан для раскатки лезвий стрельчатых лап культиватора | 1981 |

|

SU1084101A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Поточная линия для изготовлениябАлОК C ОТВЕРСТияМи B CTEHKE | 1979 |

|

SU793737A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

Авторы

Даты

1980-10-30—Публикация

1978-07-31—Подача