как следствие, к неудовлетворительному формированию юверх юети отливки (особенно краевых участков), а в целом-к низкому качеству наплавленного металла, труппа подвижных электродов получилась громоздкой - ее вес вместе с токоприемником превысил 250 кгс.

Известная технология электротилаковой наплавки нредусматривает также нодачу, нодогрев и оилавленне заготовки изделия, что затруднено применительно к таким массивным изделиям, как черпаки драг.

Целью наетояи1,его изобретення является иовыитенпе качества нанлавки путем вь;равнивання тепловых условий и сокращения количества подвижиых электродов.

Поставленная цель достигается тем, что перед отлнвкой изношенной части изделия к еварнваемой кромке неизношенной части изделия но ее периметру, в промежутках между нлавящимися подвижными электродами, ирнваривают прихватками пластины, которые затем раснлавляЕОт в кристаллизаторе одновременно с подвижными электродами, нричел ири расплавлении пластин их подключают вместе с подвижными электродами и изделием к одному нолюсу неточника иитання, а кристаллизатор-к другому, а после раснлавлення нластин и оплавления свариваемой кромки изделия к одному полюсу источника ннтания подключают изделие н криеталлизатор, а к другому полюсу подключают подвижные электроды.

Количество подвижных электродов сокрандается применением неподвижных иластнн, укрепленных на кромке заготовки, которые наряду с подвижными электродами участвуют в формировании изиошеиной части нзделня. Такое сочетание электродов и пластин споеобствует также стабилизации тепловых условий при электрошлаковой нанлавке за счет равномерного и одновременного раснлавления электродного материала.

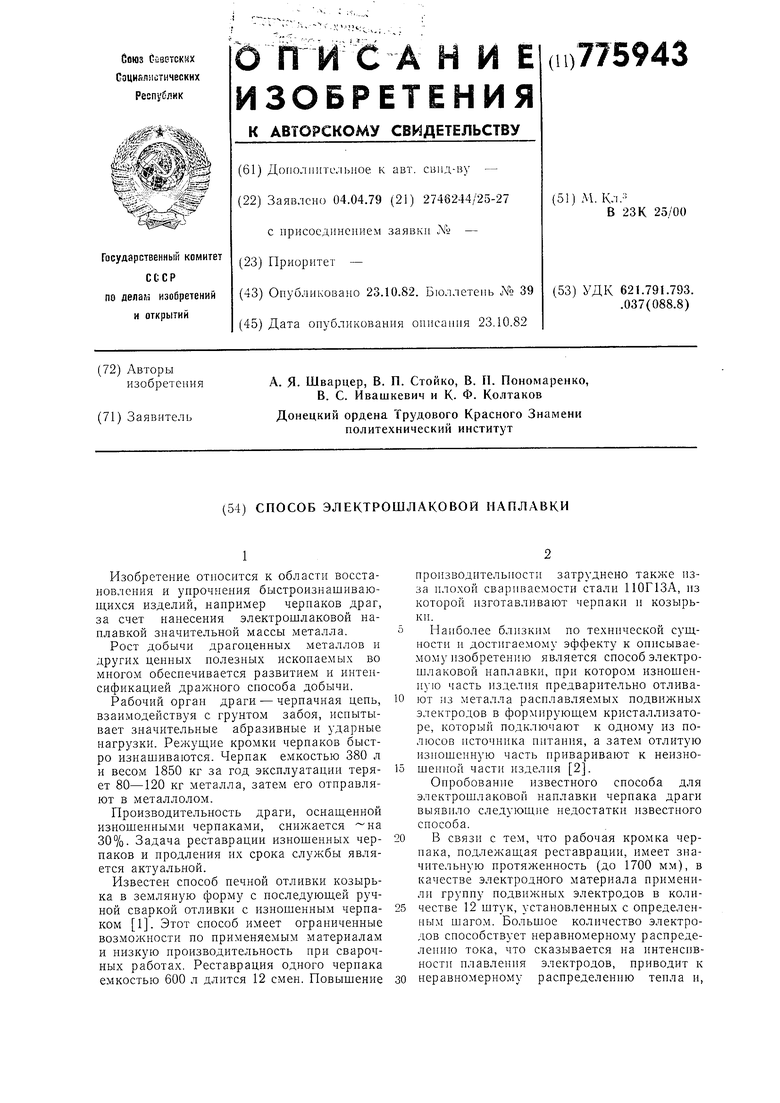

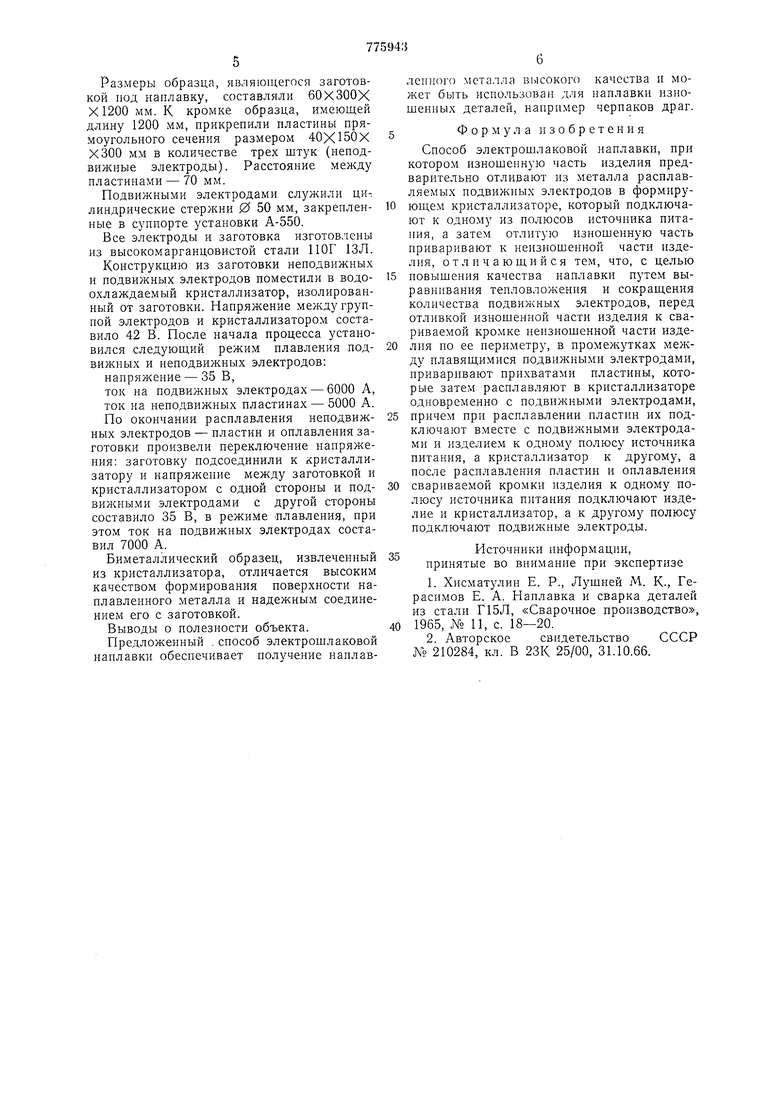

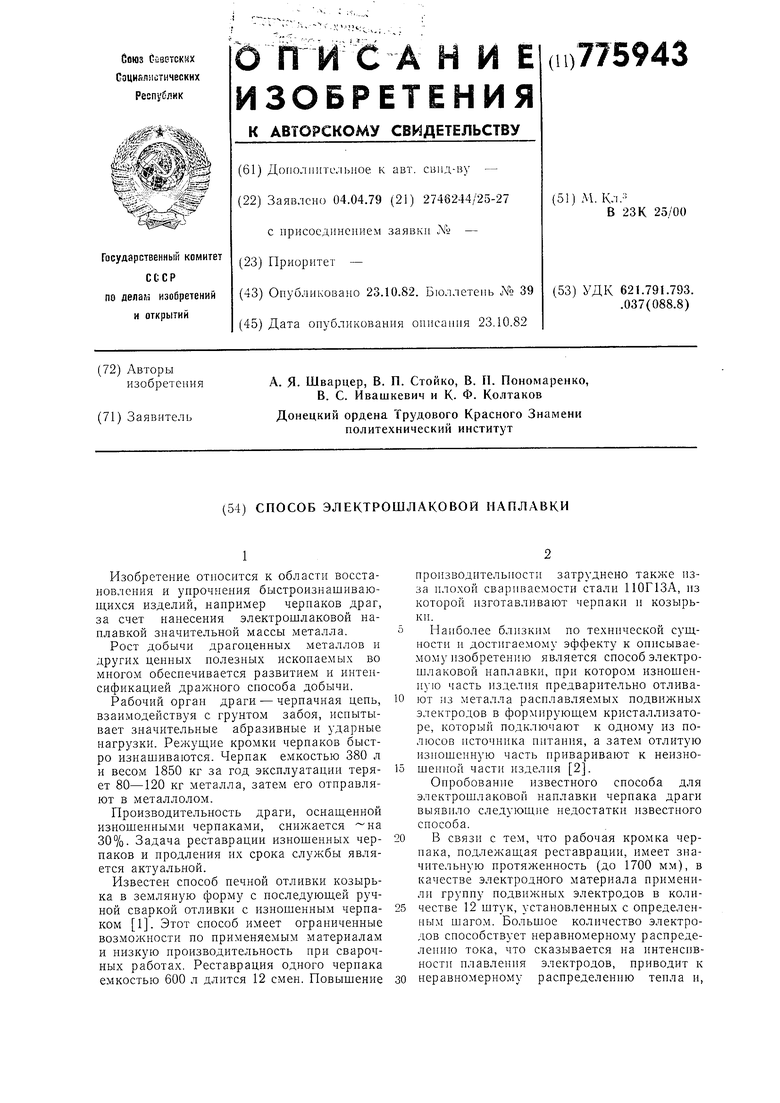

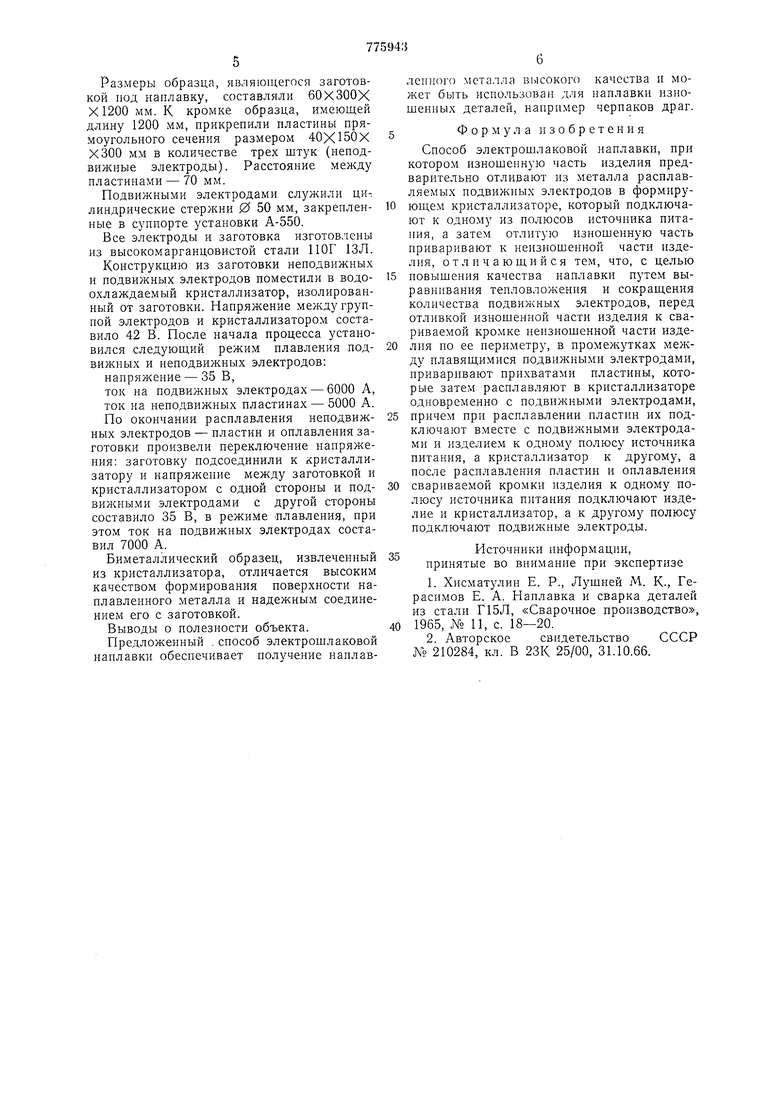

На фиг. 1 нредетавлена схема электрошлаковой наплавки участка рабочей кромки черпака драги но предложенному сноеобу; на фиг. 2 показан участок готового изделия; на фиг. 3, 4, 5 - стадии процесса наплавки.

Подготовка изделия 1 под наплавку включает в себя кислородную зачистку кромки н вырезку специальных отверстий для подачн подвижных электродов 2 большого сечения .(фиг. 1). Затем к нодготовленной кромке в нромежутках между отверстиями крепят прихватками пластины 3, носле чего кромку черпака с приваренными к ней пластинами устанавливают внутри изолированного кристаллизатора 4, а подвижные электроды 2 закрепляют в суннорте наплавочного аппарата и погр}жают в отверстия в кромке черпака, как показано на фиг. 3.

Процесс реставрации черпака осуш,ествляется следующим образом.

Снача.ча проводят электроншаковую отлнБку 5 козырька черпака, т. е. отливают его изношснн.ую часть, нрнчем, отливка формируется как за счет раснлавления нодвнжных электродов 2, так и за счет расплавления иеподвнжных пластин 3, что связано с нодъемом уровня шлака. Такая комбинация электродов позволила сократить количество подвижиых электродов до б.

В период отливки козырька чериака на нод.вижные электроды и изделие одинаковое но фазе нлн нолярностн нанряжение (от од1юго иолюса источника пнтання), а на кристаллизатор-нротивоположное.

Следующая стадия нроцесса начинается когда ноднимающаяся шлаковая ванна достаточно прогреет и оплавит кромку чернака (фиг. 4). При этом заканчивается

отливка козырька, и жидкая металлическая ванна нриблнжаетея к кромке черпака. В этот iMOMeHT производят нереключение ианряжения по фазе, причем одннаковоено фазе напряжение от одного полюса источинка питания подают на изделие н кристаллизатор, противоположное - на подвижные электроды. Продолжать процесс, не переключая напря кения, иельзя, так как это приведет сначала к расстройству элсктрошлакового процесса, а затем н к короткому замыканню цепи.

Заключительная стадия нроцесса - приварка отлитого козырька к черпаку (фиг. 5). При этом расходуются подвнжные электроды. Надежное силавление обесиечеио большим запасом тенла, наконленным жидким металл :, и онлавлением

кромки черпака.

Р1снользование предлагаемого способа

электрошлаковой наплавки обеспечивает по сравиепию с супдествующнмн следующие пренмущеетва:

выравниваются теиловые условия при отливке изношенной части изделия, улучшается формирование и в общем качество наплавленного металла;

сокращается количество и вес подвижных электродов, что упрощ,ает подготовительные технологические операции;

исключается необходимость в предварительной нечной отливке изношенной части е последующей ручной приваркой ее к изделию;расширяется возможность легирования

наплавленного металла, что позволяет значительно увеличить срок службы изношенных изделий.

Годовой экономический эффект от внедрения предложенного способа электрошлаковой наплавки черпаков емкостью 380 л в объединении «Лензолото составит 250600 руб.

Пример. По заявленно.му способу электрошлаковой наплавки был наплавлен образец черпака емкостью 380 л.

Размеры образца, являющегося заготовкой под наплавку, составляли бОХЗООХ Х1200 мм. К кромке образца, имеющей длину 1200 мм, прикрепили пластины прямоугольного сечения размером 40X150 X ХЗОО мм в количестве трех штук (неподвижные электроды). Расстояние между пластинами - 70 мм.

Подвижными электродами служили цилиндрические стержни 0 50 мм, закрепленные в суппорте установки А-550.

Все электроды и заготовка изготовлены из высокомарганцовистой стали НОГ 13Л.

Конструкцию из заготовки неподвижных и подвижных электродов поместили в водоохлаждаемый кристаллизатор, изолированный от заготовки. Напряжение между группой электродов и кристаллизатором составило 42 В. После начала процесса установился следующий режим плавления подвижных и неподвижных электродов:

напряжение - 35 В,

ток на подвижных электродах - 6000 А,

ток на неподвижных пластинах - 5000 А.

По окончании расплавления неподвижных электродов - пластин и оплавления заготовки произвели переключение напряжения: заготовку подсоединили к кристаллизатору и напряжение между заготовкой и кристаллизатором с одной стороны и подвижными электродами с другой стороны составило 35 В, в режиме плавления, при этом ток на подвижных электродах составил 7000 А.

Биметаллический образец, извлеченный из кристаллизатора, отличается высоким качеством формирования поверхности наплавленного металла и надежным соединением его с заготовкой.

Выводы о полезности объекта.

Предложенный . способ электрошлаковой нанлавки обеспечивает получение наплавленного металла высокого качества и может быть использован для наплавкн изношенных деталей, например черпаков драг.

Формула изобретения

Способ электрошлаковой наплавки, при котором изношенную часть изделия предварительно отливают нз металла расплавляемых подвижных электродов в формирующем кристаллизаторе, который подключают к одному из полюсов источника питания, а затем отлитую изношенную часть нриваривают к неизношенной части нзделня, отличающийся тем, что, с целью повышения качества наплавки путем выравнивания тепловложения и сокращения количества подвижных электродов, перед отливкой изношенной части изделия к свариваемой кромке нензношенной части изделия но ее нериметру, в промежутках между плавящимися подвижнымн электродами, нриваривают прихватами пластины, которые затем расплавляют в кристаллизаторе одновременно с подвижными электродами, причем при расплавлении пластин их подключают вместе с подвижными электродами и изделием к одному полюсу источника питания, а кристаллизатор к другому, а после расплавления пластин и оплавления свариваемой кромки изделия к одному полюсу источника питания подключают изделие и кристаллизатор, а к другому полюсу подключают подвижные электроды.

Источники информации, принятые во внимание при экспертизе

1.Хисматзлин Е. Р., Лушней М. К., Герасимов Е. А. Наплавка и сварка деталей из стали Г15Л, «Сварочное производство, 1965, N° 11, с. 18-20.

2.Авторское свидетельство СССР Л 210284, кл. В 23К 25/00, 31.10.66.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления зубьев ковша экскаватора | 1981 |

|

SU998552A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2004 |

|

RU2272703C2 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| Установка для электрошлаковой наплавки | 2023 |

|

RU2811737C1 |

| Способ электрошлаковой сварки и наплавки | 1973 |

|

SU460146A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ НА ЗАГОТОВКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730360C1 |

| Сталь для износостойкой наплавки | 1979 |

|

SU853903A1 |

ffZ.J

&ода

ipuzi

Авторы

Даты

1982-10-23—Публикация

1979-04-04—Подача