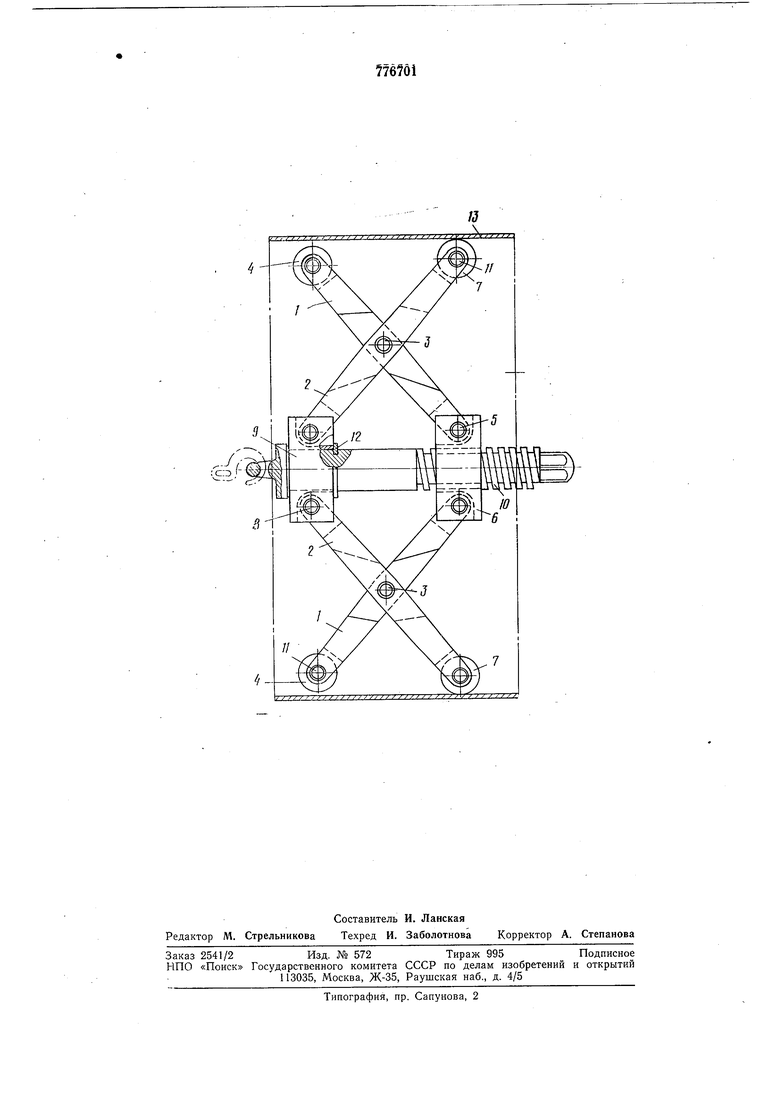

де рычагов 1 и 2, соединенных между собой шарниром 3. На оДнйх кбицаХ рычагов 1 установлены направляющие ролики 4, другие концы с помощью щарнирОв 5 соединены с резьбовой втулкой 6. На одних концах рычагов 2 установлены деформирующие ролики 7, другие концы соединены щарнирами 8 с втулкой 9. Обе втулки располагаются на винте 10. Направляющие и деформирующие ролики устанавливаются в рычагах с помощью шарниров 11. Втулка 9 фиксируется на винте пружинным кольцом 12.

Резьбовая втулка 6 соединяется при помощи резьбы с винтом 10, от поворота которого положение втулки изменяется, для этого один конец винта выполнен «под ключ. С изменением положения резьбовой втулки 6 на винте 10 меняется взаимное расположение рычагов 1 и 2, что ведет к изменению распора между направляющими роликами 4 и деформирующими роликами 7. За счет разности плеч рычагов 1 и 2 распор между направляющими роликами несколько меньше распора между деформирующими роликами. Это обеспечивает свободный ввод устройства в обрабатываемые изделия 13.

Устройство работает следующим образом.

В исходном положении втулка 6 находится в крайнем правом положении и распор между роликами минимальный. Устройство заводится в полость изделия, и поворотом винта 10 втулка 6 перемещается влево, изйеняя положение рычагов 1 и 2, до тех пор, пока деформирующие ролики 7 не контактируют с внутренней поверхностью обрабатываемого изделия, После этого устройству сообщают поступательное движение, во время которого осуществляется правка за счет жесткого положения направляющих и деформирующих роликов в устройстве.

При необходимости устройство возвращается в исходное положение, распор между роликами увеличивается, и устройстгзо повторно осуществляет поступательное движение.

Формула изобретения

Устройство для правки полых тонкостенных изделий, содержащее размещенные на силовых элементах направляющие и деформирующие ролики, а также механизм регулирования взаимного расположения силовых элементов, отличающееся тем,

что, с целью расширения диапазона изделий, подвергаемых правке, и повышения качества правки, каждый силовой элемент выполнен в виде двух соединенных крестообразно с помощью шарнира разноплечих

рычагов, на одних концах которых размещены деформирующие и направляющие ролики, механизм регулирования взаимного расположения силовых элементов выполнен в виде установленных на штыре

двух втулок, одна из которых закреплена неподвижно, а вторая - с возмол ностью перемещения по резьбе, при этом другие концы рычагов шарнирно связаны с втулками.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 460092, кл. В 21D 3/02, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки отрезков полотна на плоскую заготовку | 1979 |

|

SU942578A3 |

| Устройство для бескопирного нанесения эллипсных линий на плоские заготовки | 1977 |

|

SU742397A1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Устройство для вырубки изделий из листового и ленточного материала | 1978 |

|

SU791551A1 |

| Устройство для передачи изделий | 1981 |

|

SU950630A1 |

| КРУГЛИЛЬНО-КАШИРОВАЛЬНАЯ МАШИНА БЕЗВЫСТОЙНОГО ТИПА( | 1973 |

|

SU369023A1 |

| Устройство для правки полых тонкостенных изделий | 1989 |

|

SU1722651A1 |

| Устройство для правки полых изделий | 1990 |

|

SU1787616A1 |

| Устройство для вырубки деталей из полосового и ленточного материала | 1978 |

|

SU770827A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ДАВИЛЬНОЙ ОБРАБОТКОЙ | 1972 |

|

SU425700A1 |

Авторы

Даты

1980-11-07—Публикация

1978-12-06—Подача